高速列车抗蛇行减振器的简化物理参数模型

2021-08-23黄彩虹宋春元

黄彩虹,曾 京,宋春元, 2

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2.中车长春轨道客车股份有限公司,吉林 长春 130062)

抗蛇行减振器是高速列车最重要的液压减振元件,其动态特性对车辆的蛇行运动稳定性、运行平稳性和安全性起着非常重要的影响作用。高速铁路由于轨道不平顺幅值低减振器的工作位移较小,加之列车运行速度的提高导致减振器的工作频率上移,在小位移和高频激扰下减振器表现出来的动态特性与静态特性大相径庭[1]。减振器内部阀结构,油液中空气溶解率,活塞与内套筒等位置的油液泄漏,减振器端部橡胶接头等都将影响减振器的动态特性[2],导致响应相位和活塞杆作用力的变化。在进行高速列车系统动力学仿真时,如果不认真考虑这些因素,势必会产生较大的设计误差,导致不良的后果[3-5]。

根据建模原理的不同,液压减振器模型大致可以分为物理参数模型、等效参数模型和非参数化模型[6]。物理参数模型需对减振器内部结构、阀体、油液等进行详细的描述,并根据其工作原理建立压力流量方程,由于这些参数都具有明确的物理意义,因此该模型主要用于减振器本身的开发设计[7-10]。该建模方法复杂,所需参数较多,计算效率非常低下,不适合用来进行大量的车辆动力学仿真。等效参数模型将减振器抽象为一些具有某种力学特性的典型物理元件,如阻尼元件、弹性元件、摩擦元件等的组合系统[11-14],由于参数较少、计算速度快,适于进行车辆动力学仿真。Maxwell模型就是车辆动力学仿真软件经常使用的等效参数模型,但该模型对减振器频变特性和幅变特性的描述过于粗糙,与实际减振器动态特性的差异较大。非参数化模型则是基于试验数据分析的一类黑箱模型,包括恢复力曲面方法[15]、神经网络方法[16]等,该方法需要大量的测试数据,往往只能在有限的试验条件下描述减振器阻尼特性。

综上所述,减振器物理参数模型由于计算效率极低不适合用于车辆动力学仿真,而等效参数模型和非参数化模型又不能很好地反映减振器的频变和幅变特性,计算精度不能得到保证。因此,如何准确描述液压减振器的力学行为,并能适于快速、精确的整车动力学计算是亟待解决的科学问题。本文针对某“和谐号”高速列车抗蛇行减振器,基于具有较高精度的减振器复杂物理参数模型,对结构复杂且耗时较多的阻尼阀和单向阀进行合理简化,建立一种液压减振器的简化物理参数模型,并通过数值仿真和减振器台架试验进行模型验证。最后,利用该模型开展蛇行运动稳定性的数值仿真分析。

1 简化的物理参数模型

以高速列车常用的单循环作用式抗蛇行减振器为研究对象,其结构原理示意见图1,包括活塞、活塞杆、活塞杆导向座、活塞单向阀、底座单向阀、阻尼阀,以及3个油腔(拉伸腔、压缩腔和储油腔)。储油腔内部充满部分油液和部分压缩气体,通过底座上的单向阀与压缩腔连接,通过阻尼阀与拉伸腔连接。拉伸腔和压缩腔也称为工作腔,通过活塞上的单向阀相连接。在拉伸阶段,活塞杆伸出,活塞上的单向阀关闭。拉伸腔中的油液被压缩,通过阻尼阀流向储油腔。同时由于拉伸作用,压缩腔的体积增大,导致压缩腔压力下降,底座上的单向阀打开,并将油液从储油腔吸入到压缩腔。拉伸过程中,由于储油腔油量减少,储油腔中的封闭空气会相应膨胀。压缩阶段动作相反,底座单向阀关闭,活塞单向阀开启,此时压缩腔和拉伸腔相互连通,且均为高压油,工作腔压力升高,油液从阻尼阀流向储油腔。压缩过程中,由于储油腔油量增加,储油腔中的封闭空气会相应压缩。由此可见,无论是拉伸行程还是压缩行程,减振器拉伸腔始终处于高压状态,即油液总是从同一方向进入阻尼阀而产生阻尼力,故称为单循环作用式减振器。

图1 单循环作用式抗蛇行减振器工作原理

将基于Kasteel的减振器复杂物理参数模型[7-8],对计算效率低下的阻尼阀和单向阀进行合理简化,提出减振器的简化物理参数模型。首先详细描述减振器内部各部件数学模型,然后根据减振器实际工作过程建立工作腔和储油腔的宏观压力流量方程,最后考虑减振器端部橡胶接头的影响,系统而完整地建立描述减振器动态响应的状态方程。建模时做如下假设:①忽略温度变化、油液惯性、内外套筒弹性变形、运动时摩擦力的影响;②假设流体流动为定常流动。

1.1 阻尼阀的简化模型

阻尼阀连接拉伸腔和储油腔,由一系列常通孔和阀组成。为了建立阻尼阀的压力流量关系方程,需要事先确定阻尼阀内部纵多常通孔和阀的结构参数。对于车辆动力学仿真人员而言,这些参数往往难以获得。此外,求解阻尼阀的压力流量方程需要执行大量的判断语句,耗费大量机时,对于拥有海量计算工况的车辆动力学仿真而言,计算时间是需要考虑的重要因素。为此,本文提出将减振器的宏观静态阻尼特性曲线(F-V)转换为阻尼阀的压力流量关系曲线(ΔP-Q)的等效建模方法,见图2。

对于压缩行程,阻尼力F除以活塞杆面积Arod等于作用在阻尼阀上的压力差ΔP,而活塞速度V乘以活塞杆面积Arod等于阻尼阀的通过流量Q,计算式为

(1)

对于拉伸行程,阻尼力F除以环形面积(Apis-Arod)等于作用在阻尼阀上的压力差ΔP,而活塞速度V乘以环形面积(Apis-Arod)等于阻尼阀的通过流量Q。

(2)

式中:Apis为活塞面积;Arod为活塞杆面积。经过上述转换,可以建立阻尼阀的压力流量关系曲线,通过简单插值运算就可完成阻尼阀动态行为的描述,大大提高了计算速度。

1.2 单向阀的简化模型

单向阀分别位于活塞和减振器底座,用以防止油液反向流动。单向阀可以用被阀瓣盖住的一个小孔来表示,阀瓣则被弹簧固定在适当的位置。其开闭取决于单向阀上油液压力和阀瓣上弹簧预压力之间的力平衡关系[8]。求解单向阀的压力流量方程同样需要执行大量的判断语句,耗费大量机时。由于单向阀在非常小的油液压力差ΔP下就可以打开[9],因此为了简化建模可以将其考虑为一个常通孔,仅允许一个方向的油流流动,其流量Q可以表示为

(3)

式中:ρ为油液密度;Ac为单向阀孔的面积;Cd为单向阀孔的流量系数。

1.3 油液损失模型

1.3.1 油液压缩

腔室中由于油液压缩引起的体积变化量Qvolum可以表示为[17]

(4)

(5)

其中,Eoil为油液体积弹性模量;ε为空气在油液中的溶解率;P为工作压力。

1.3.2 油液泄漏

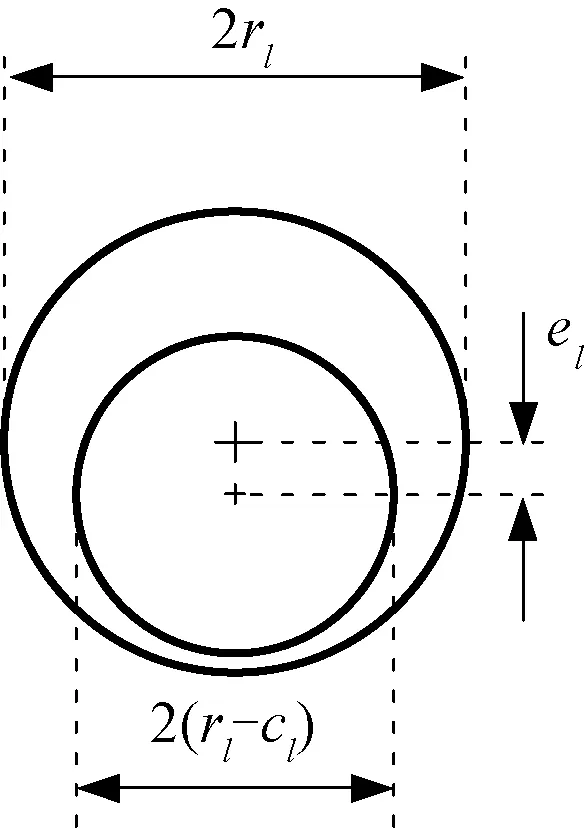

为保证润滑,活塞与内套筒之间以及活塞杆与活塞杆导向座之间存在间隙。当间隙两端存在流体压力差时,环形间隙内的油液就会产生流动,引起油液泄漏。由于泄漏流量通常很小,通常考虑为层流流动,可按圆柱环形间隙流动流量公式建立其泄漏模型。考虑环形间隙中活塞杆位置偏心的影响(见图3),近似表达式为[18]

(6)

式中:Qleak为泄漏流量;rl为活塞半径(或者活塞导向杆半径);Ll为流道长度;cl为单边间隙;el为偏心量;μ为油液动力黏度;ΔP为间隙两端压力差。

图3 环形间隙

1.4 系统状态方程的建立

1.4.1 各腔室压力流量方程

完成减振器内部各部件建模后,通过建立各腔室的宏观压力流量方程,可以建立减振器的理论模型。2个工作腔中,活塞运动引起的体积变化量等于该腔室总流量与油液体积压缩量之和。假设x为活塞在压缩行程方向上的瞬时位移,活塞对中位置为零点,那么压缩腔和拉伸腔的宏观压力流量方程可以表示为

(7)

(8)

由于储油腔中含有部分油液和部分空气,其压力-流量方程与式(7)、式(8)有所区别。参考文献[8],考虑储油腔内空气的绝热情况,可得

(9)

各腔室油液总流量取决于减振器运动状态,压缩时3个腔室油液通过总流量可以表达为

(10)

拉伸时,3个腔室油液通过总流量可以表达为

(11)

表1 抗蛇行减振器主要参数及其取值

1.4.2 考虑橡胶接头的影响

每一个减振器都有一定的刚度,主要由油液和两端橡胶接头组成。为了避免活塞杆在运动过程中承受弯矩并减小高频振动传递,减振器两端通常都安装有弹性橡胶件。在建立各腔室压力流量方程时已经考虑了油液的刚度效应,因此还需建立减振器端部橡胶接头的刚度模型。当考虑两端橡胶接头时,减振器可以模拟成刚度为katt的线性弹簧与减振器的串联模型(见图4),表达式为

katt(x-u)+Fpis=0

(12)

式中:katt为减振器两端橡胶接头串联刚度;u为外部位移激扰;Fpis为活塞上的作用力,可以表达为

Fpis=ApisPcom-(Apis-Arod)Preb=

(13)

其中,dpis、drod分别为活塞和活塞导向杆直径。

结合式(12)、式(13),活塞位移x可以进一步表示为

(14)

式(7)~式(9)、式(14)即为描述减振器动态响应的状态方程。

图4 考虑橡胶接头刚度的影响

1.5 与复杂物理参数模型计算效率的比较

抗蛇行减振器的几何尺寸、橡胶接头刚度、油液特性等参数由主机厂提供。减振器阻尼特性曲线从第2节中获得,然后转换为阻尼阀的压力-流量特性曲线(见图2)。其他参数如空气在油液中的溶解率参考文献[8]。仿真中所使用的主要输入参数及其取值见表1。

基于MATLAB数值仿真平台,表2给出了1 s正弦波激扰下减振器理论模型所需计算时间。Kasteel复杂物理参数模型所需仿真时间太长,各激扰频率下计算时间都超过了300 s。本文所提出的简化物理参数模型(简化阻尼阀和单向阀)仅需1 s左右的仿真时间,如果仅简化阻尼阀则需要几十秒的仿真时间。可见,本文所提减振器简化物理参数模型能大幅提高计算效率。

表2 不同减振器理论模型下所需仿真时间对比 s

2 模型的验证

为了验证本文所提减振器简化物理参数模型,参照标准BS EN 13802—2013《Railway Applications-Suspension Components-Hydraulic Dampers》[19],分别对抗蛇行减振器的静态特性和动态特性进行了仿真和试验对比研究。为保证仿真和试验的输入条件一致,仿真模型采用了实测作动器位移信号。

2.1 试验平台

减振器试验平台采用美国进口的MTS液压测试系统,利用其配套的减振器测试模块,可灵活设置减振器试验所需工况,并通过内置的位移传感器和力传感器实时采集减振器位移和作用力。采用量程为100 kN的液压伺服作动器,行程为±150 mm,能够满足减振器10 Hz以内精确的响应。试验采用位移控制模式,控制信号选择正弦波激励,每个频率下作动器给减振器4个周期的正弦波激励,采集最后1个周期的数据进行分析。减振器安装长度为名义长度,并保持一定的倾斜角度,活塞处于减振器行程的中间位置。试验温度在20 ~25 ℃附近,进行试验前减振器被放置在与试验温度相同的环境中24 h以上[19]。

2.2 减振器阻尼特性曲线测试

为了建立阻尼阀的压力-流量关系曲线,首先测试减振器的阻尼特性曲线,该曲线表示为最大速度和最大阻尼力的关系。在进行阻尼特性曲线测试时,需要消除接头刚度的影响,因此试验时没有安装两端橡胶件。标准测试方法如下,给减振器施加幅值为±25 mm的激扰位移,激扰速度范围为0~0.3 m/s,记录每个速度等级下的最大阻尼力和最大激扰速度,即可得到减振器的阻尼特性曲线,见图5。由图5可见,拉伸和压缩行程下的最大阻尼力几乎相同,本文以平均阻尼力来间接建立阻尼阀的压力-流量关系曲线。

图5 减振器阻尼特性曲线测试结果

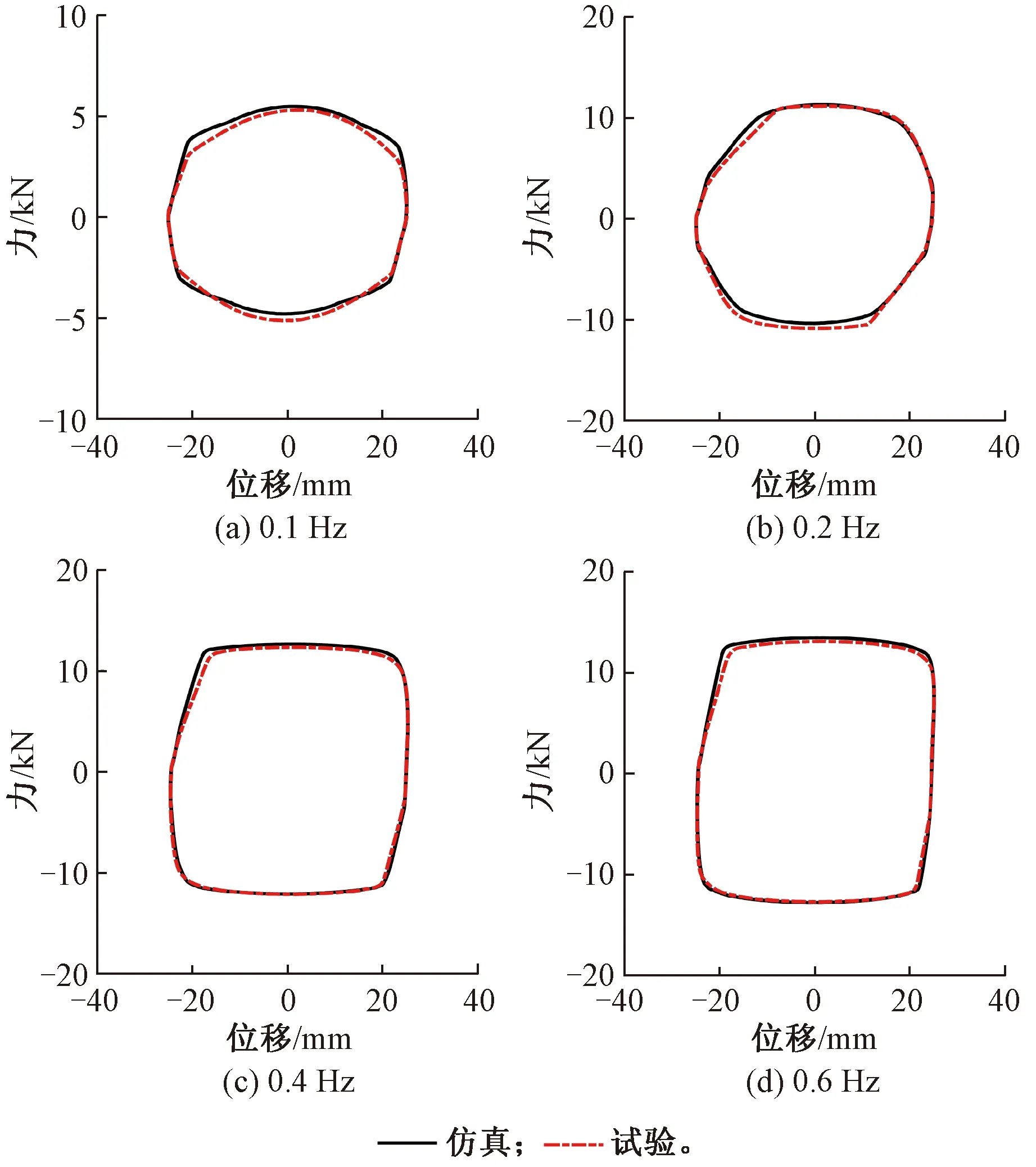

2.3 减振器静态特性对比

减振器静态测试是在准静态条件下进行的,激扰位移为±25 mm。计及减振器两端橡胶件的影响,给出了激扰位移±25 mm以及激扰频率0.1、0.2、0.4、0.6 Hz下减振器力-位移(F-D)曲线的仿真和测试结果,见图6。从图6中可以看出,静态试验时减振器拉伸力最大值和压缩力最大值接近,曲线对称性较好,仿真和试验结果基本吻合。

图6 减振器静态特性的对比

2.4 减振器动态特性对比

减振器动态测试时,施加的激扰位移应尽可能接近减振器的实际工作状态。高速列车长期服役线路跟踪测试表明,抗蛇行减振器通常在较小的行程(小于2 mm)下工作,工作频率则与车辆蛇行运动频率(一般在1~9 Hz之间)一致。图7给出了激扰位移在0.5、1、2 mm,频率在2、4、6、8 Hz下减振器的力-位移(F-D)曲线。从图7中可以看出,减振器动态特性曲线迟滞效应明显,拉伸力和压缩力对称性差。低频时(2 Hz以内)该减振器F-D曲线形状近似椭圆,但是随着频率的增加减振器F-D曲线形状与椭圆大相径庭。仿真与试验结果的一致性较好。

图7 减振器动态特性的对比

3 动力学仿真

由于简化物理参数模型具有模拟抗蛇行减振器复杂力学行为的能力,下面将其应用于车辆动力学仿真,研究本文所提简化物理参数模型和传统Maxwell模型在预测车辆蛇行运动稳定性时的差异。车辆蛇行运动稳定性仿真方法采用非线性计算方法,首先给车辆施加200 m的轨道激励,然后将轨道激励撤掉,观察车辆收敛情况,考察指标为构架横向加速度。Maxwell模型为刚度和阻尼的串联模型,串联阻尼选取为实测阻尼特性曲线,串联刚度的选取取决于实际抗蛇行减振器位移和频率[4],根据BS EN 13802—2013[19],串联刚度kd(也称动态刚度)表达式为

(15)

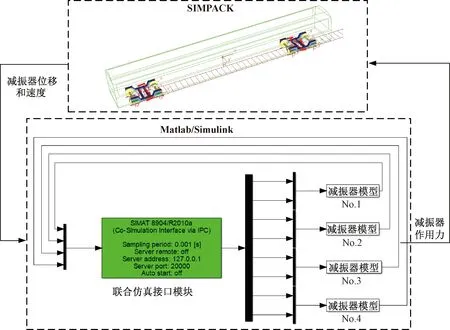

抗蛇行减振器模型在Matlab的Simulink模块中建立,高速列车系统动力学模型在SIMPACK中建立,最后通过联合仿真方法进行车辆动力学计算,整个流程见图8。

图8 联合仿真流程

3.1 高锥度工况

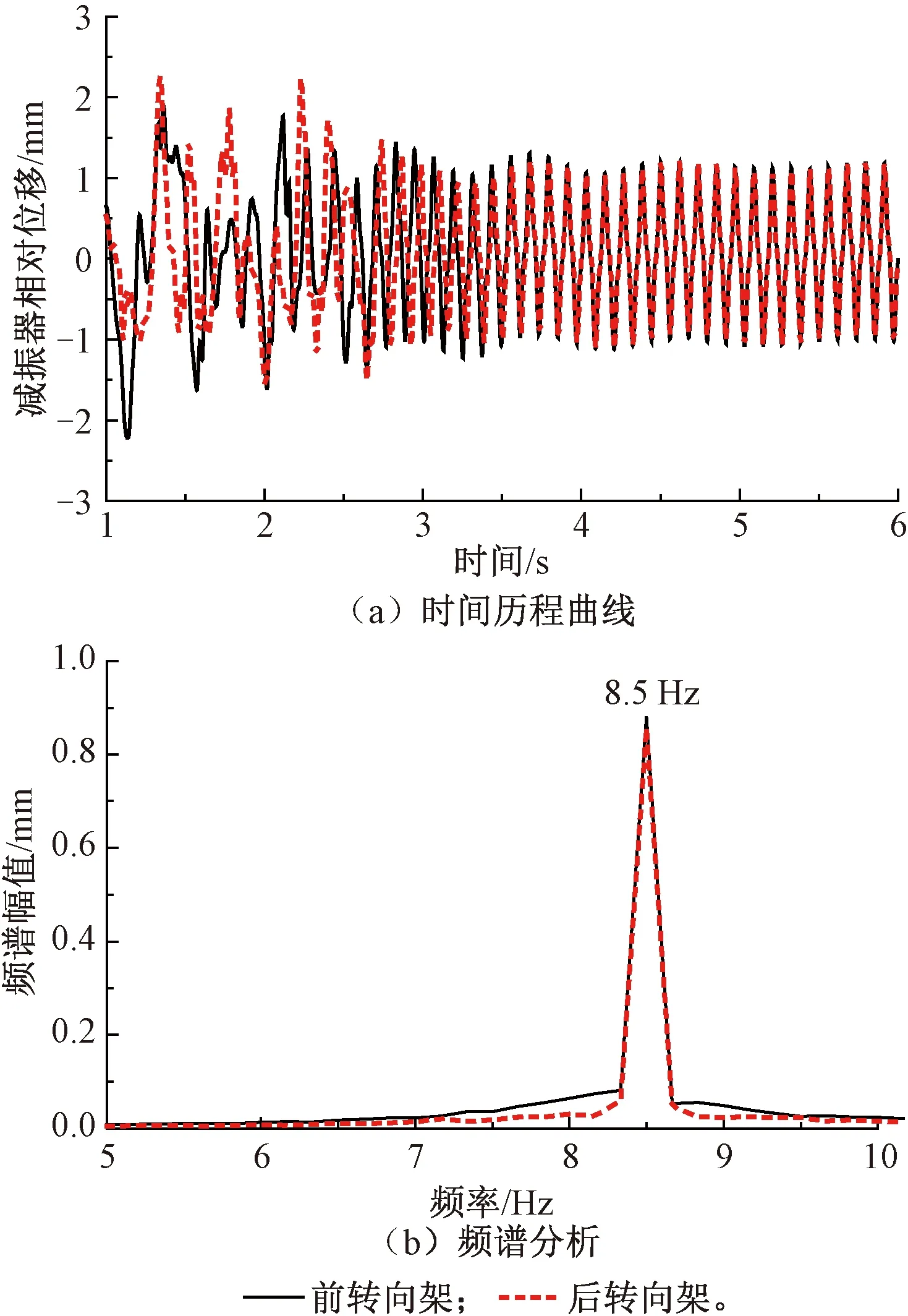

运行速度300 km/h下,比较车轮磨耗后期轮轨匹配等效锥度在0.5情况下的构架横向加速度。简化物理参数模型下,抗蛇行减振器振动位移和频率见图9。由图9可见,抗蛇行减振器位移在±1 mm左右,频率为8.5 Hz。在该幅值和频率的正弦波激扰下,利用简化物理参数模型进行抗蛇行减振器的数值模拟,输出力、位移、速度等时域曲线,依据式(15)进行后处理得到抗蛇行减振器的动态刚度为10 MN/m。

图9 简化物理参数模型下仿真得到的抗蛇行减振器位移和频率

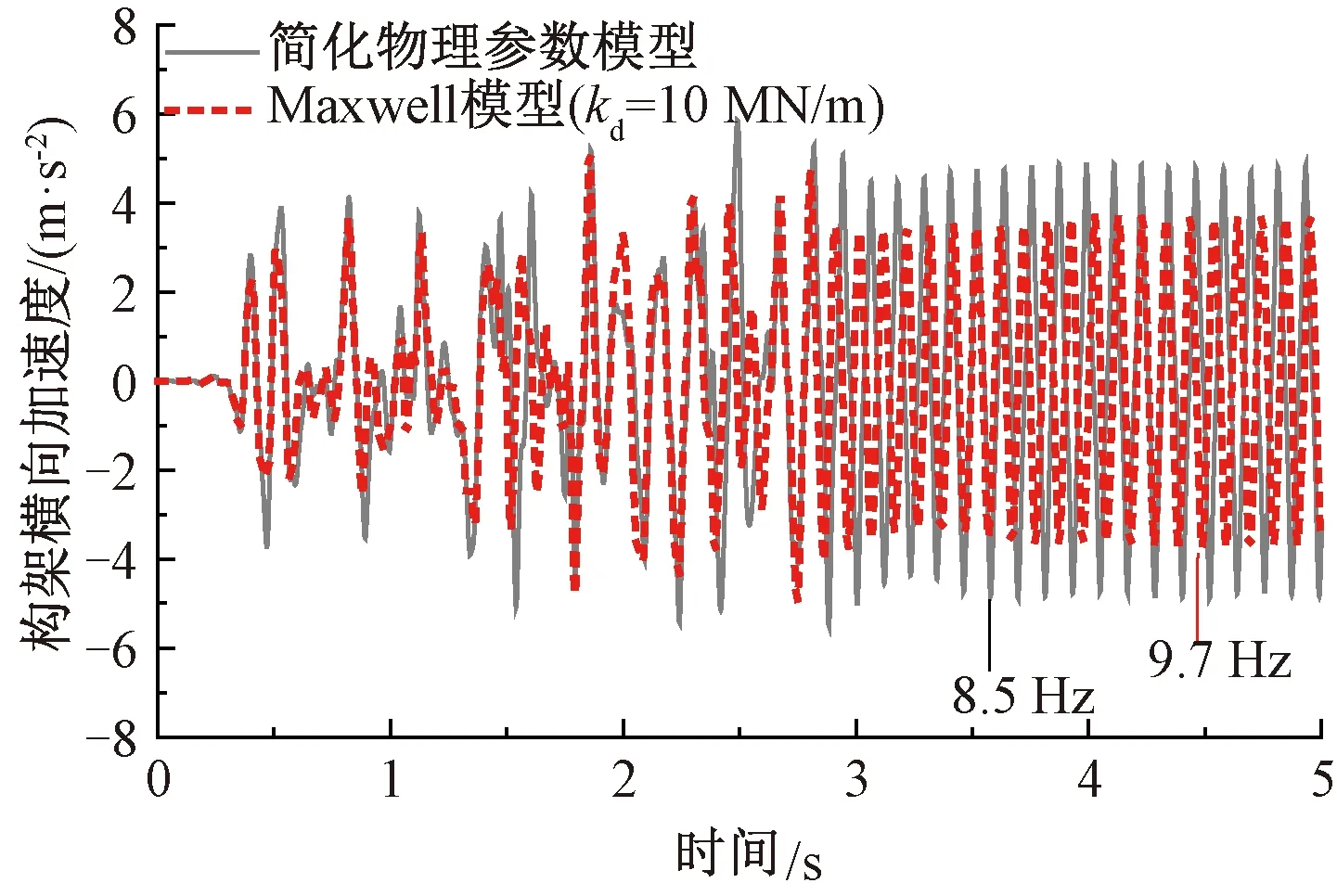

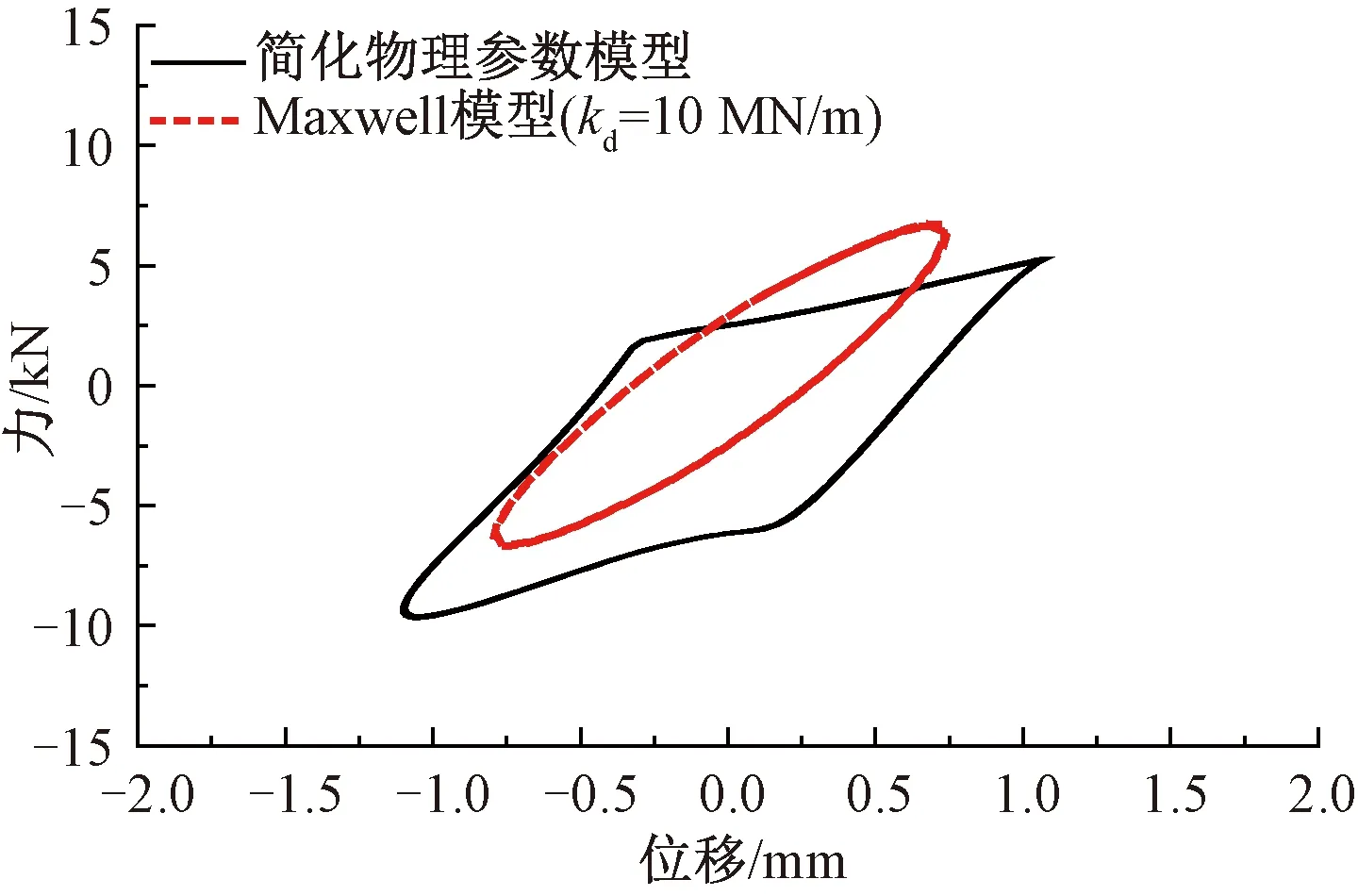

在此基础上,利用简化物理参数模型和Maxwell模型(kd=10 MN/m)进行联合仿真分析,得到构架横向加速度,见图10。由图10可见,简化物理参数模型和Maxwell模型下的转向架蛇行运动幅值和频率差异较大,简化物理参数模型下构架横向加速度最大值为4.9 m/s2、频率8.5 Hz;Maxwell模型下构架横向加速度最大值为3.7 m/s2、频率9.7 Hz。抗蛇行减振器力-位移曲线(F-D)见图11。由图11可以看出,这是因为2种减振器模型下表现出完全不同的动态特性,Maxwell模型的F-D曲线为拉伸和压缩对称的椭圆,而简化物理参数模型的F-D曲线为拉伸和压缩不对称的非椭圆形状,这也可以从图7的减振器动态特性测试结果中得到验证。

图10 构架横向加速度对比

图11 抗蛇行减振器力-位移曲线对比

3.2 低锥度工况

运行速度300 km/h下,比较新轮状态下轮轨匹配等效锥度在0.09情况下的构架横向加速度。简化物理参数模型下,抗蛇行减振器振动位移和频率见图12。由图12可见,抗蛇行减振器位移在±0.5~±1 mm之间,频率为1.7 Hz。在该幅值和频率的正弦波激扰下,利用简化物理参数模型进行抗蛇行减振器的数值模拟,输出力、位移、速度等时域曲线,依据式(15)进行后处理得到抗蛇行减振器的平均动态刚度为5 MN/m。

图12 简化物理参数模型下仿真得到的抗蛇行减振器位移和频率

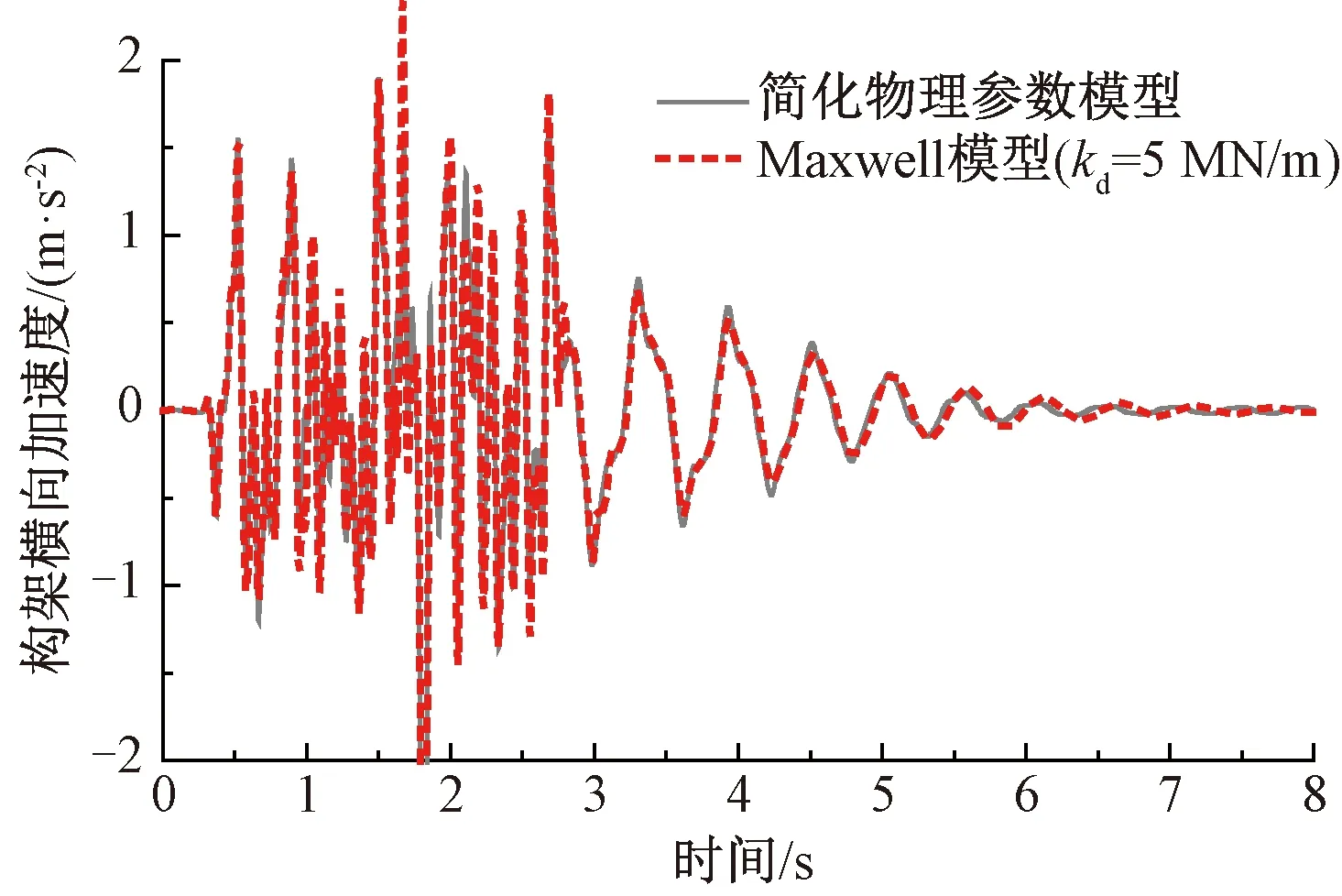

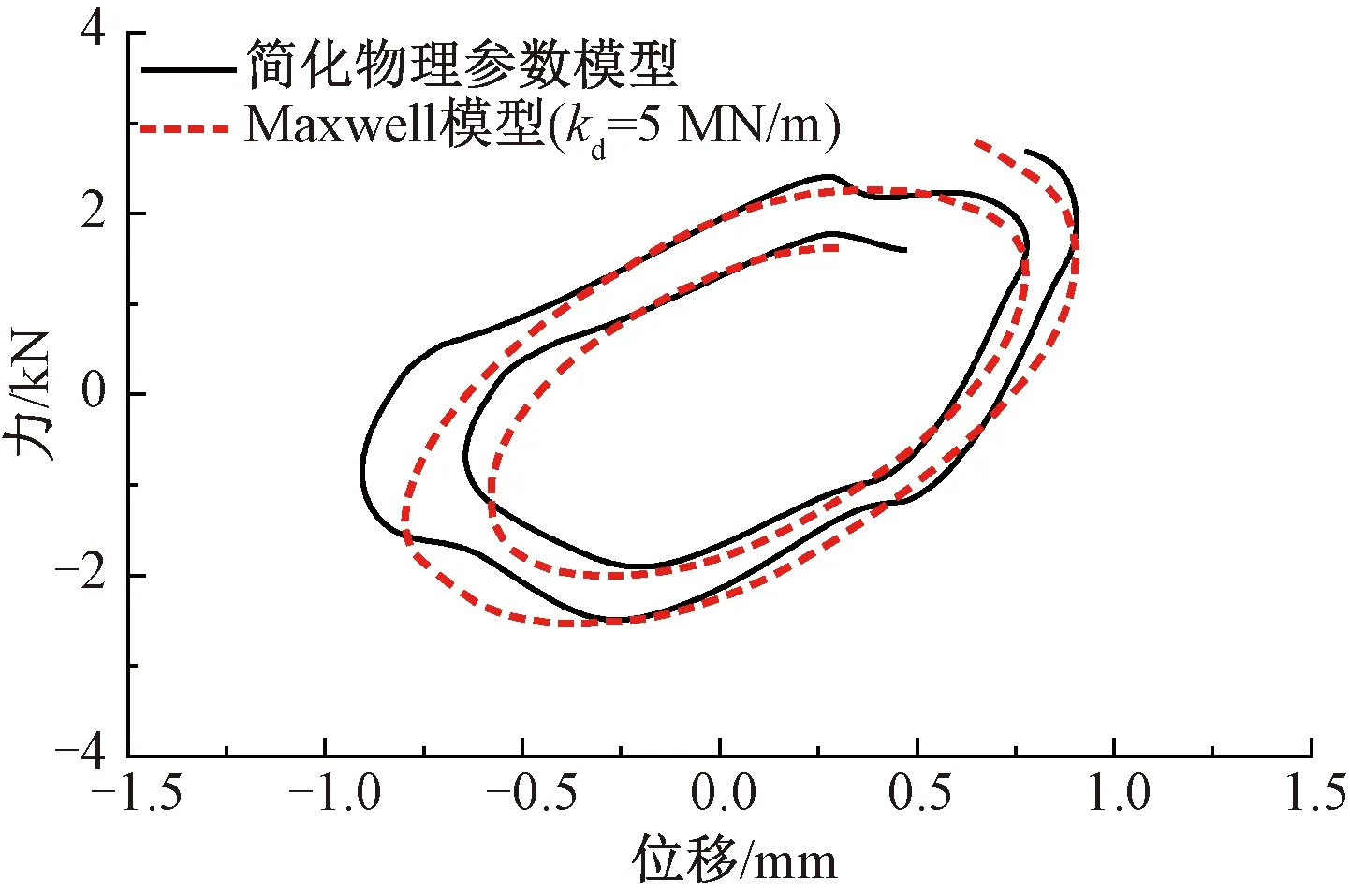

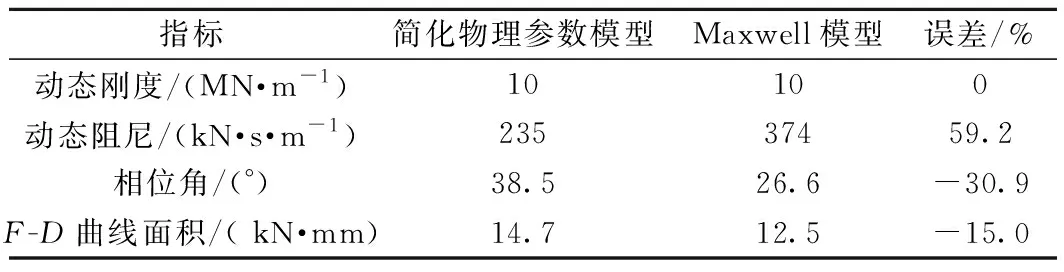

在此基础上,利用简化物理参数模型和Maxwell模型(kd=5 MN/m)进行联合仿真分析,得到构架横向加速度见图13。由图13可见,2种模型下的转向架蛇行运动基本一致。抗蛇行减振器力-位移曲线(F-D)见图14。由图14可以看出,这是因为2种模型下的F-D曲线形状比较接近所致。

图13 构架横向加速度对比

图14 抗蛇行减振器力-位移曲线对比

图15 理想正弦激扰下抗蛇行减振器力-位移曲线

4 讨论

高锥度工况下,简化物理参数模型和Maxwell模型下的转向架蛇行运动稳定性有较大差异,这主要是因为2种减振器模型下表现出完全不同的动态特性。图15给出了抗蛇行减振器在频率为8.5 Hz位移为±1 mm的理想正弦波激扰作用下,简化物理参数模型和传统Maxwell模型的F-D曲线。其中,参数设置与高锥度工况下的模型一致,Maxwell模型的串联阻尼为实测阻尼特性曲线,串联刚度取决于实际激扰位移和频率(10 MN/m)。由图15可以看出,Maxwell模型的F-D曲线为拉伸和压缩对称的椭圆,而简化物理参数模型的F-D曲线为拉伸和压缩不对称的非椭圆形状。

为了进一步探明2种模型下的差异,对图15进行后处理,根据式(15)对比2种模型下的动态刚度kd,通过kd/ωtanφ[19]对比2种模型下的动态阻尼,并给出2种模型下位移与力的相位角及F-D曲线面积。简化物理参数模型和Maxwell模型动态特性对比见表3。由表3可见,虽然Maxwell模型的动态刚度取值与简化物理参数模型一致,但并不能保证其他动态特性如动态阻尼、相位角和F-D曲线面积与简化物理参数模型一致。Maxwell模型的动态阻尼为374 kN·s/m,比简化物理参数模型的动态阻尼235 kN·s/m大59.2%,这是2种减振器模型的主要差异。图16给出了当抗蛇行减振器采用线性动态刚度、动态阻尼串联的Maxwell模型时,动态刚度取10 MN/m的情况下动态阻尼变化对构架横向加速度幅值和蛇行运动频率的影响。由图16可以看出,动态阻尼越大,蛇行运动频率越高,而构架横向加速度幅值越小。这就是3.1节高锥度工况导致传统Maxwell模型过高估计蛇行运动频率,过低估计构架横向加速度幅值的根本原因。

表3 简化物理参数模型和Maxwell模型动态特性对比

图16 抗蛇行减振器动态阻尼对构架横向加速度的影响

5 结论

通过对某高速列车单循环作用式抗蛇行减振器的建模和仿真研究,可以得出以下结论:

(1)传统减振器复杂物理参数模型计算效率低下,不适于整车动力学计算。

(2)基于Kasteel复杂物理参数模型,对阻尼阀和单向阀进行合理简化,提出了减振器的简化物理参数模型。该模型能够准确地模拟抗蛇行减振器的复杂力学行为,静态和动态特性测试结果均与仿真结果一致。与传统复杂物理参数模型相比,该模型计算速度快,可用于整车动力学计算。

(3)针对采用单循环作用式抗蛇行减振器的高速列车,在进行高锥度工况下的蛇行运动稳定性计算时,由于传统Maxwell模型会过高估计抗蛇行减振器的动态阻尼,其计算结果和简化物理参数模型会有较大误差。在进行低锥度工况下的蛇行运动稳定性计算时,传统Maxwell模型和简化物理参数模型下的计算结果比较接近。

在未来的研究中,将进一步研究双循环作用式抗蛇行减振器的简化物理参数模型以及对车辆系统动力学性能的影响。还将考虑环境温度的影响,建立计及温度效应的减振器简化物理参数模型。