TC17钛合金砂带磨削表面形貌形成及其预测研究

2021-08-20宋伟伟肖贵坚宋沙雨张友栋

宋伟伟,黄 云,肖贵坚,宋沙雨,张友栋

(1.陆军装备部驻上海地区航空军事代表室,上海 200233;2.重庆大学,重庆 400044)

钛合金具有密度低、强度高、抗氧化与蠕变性能好等优异特性,在航空发动机领域具有广泛应用前景[1-2]。然而,多数钛合金的热导率很低,使得加工时热量难以散出,导致刀具磨损严重而难以对其加工,而且钛合金的塑形小和化学成分不稳定等原因也使其成为典型的难加工材料。磨削是高效精密加工钛合金材料的重要方法,可以获得良好的加工精度和表面质量。

表面粗糙度直接影响着工件表面质量,同时又是表面完整性相对直观地体现,因此是目前研究最为广泛的要素。磨粒切厚[3-4]、磨削力[5]和磨削温度[6]这3 个因素对表面粗糙度有着重要的影响。磨粒切厚,主要是单颗磨粒的切削厚度,是影响磨痕及其两侧的材料堆砌的重要因素,一般来说,单颗磨粒切削厚度越大,磨削后残留的磨痕及其两侧的材料堆砌越明显,表面粗糙度值越大;磨削力,是影响工件材料变形的重要因素,磨削力越大,表面粗糙度值越大;磨削温度,是影响工件材料的可塑性的重要因素,磨削温度越大,使得工件可塑性上升,从而影响其变形,导致表面粗糙度值增大。因此,所有影响上述3 个方面的因素均对表面粗糙度存在一定影响,如进给速度、砂带线速度、下压量和磨损等。

Wu 等[7]通过对抛磨材料进行单因素试验和正交试验,研究了砂带目数、磨削速度、进给深度和进给速度对磨削效果的影响,并探究了磨削效果最好时的最优工艺参数组合。罗戈山等[8]开展钛合金试样氧化铝空心球砂带磨削的相关工艺试验研究,重点研究了在较低磨削压力和砂带线速度的情况下,对应工艺参数对磨削比和表面粗糙度的影响,通过正交试验,发现了对表面粗糙度的影响顺序是磨削压力、砂带线速度、进给速度。

为了更好地分析影响规律,胥军等[9]研究了磨削表面特性及其磨损性能,通过高倍电镜检测了磨削试样的表面形貌,分析了不同磨削速度对表面纹路的影响和表面损伤机理。曹克等[10]用白刚玉砂轮与微晶刚玉砂轮进行钛合金TC17 平面磨削对比试验,磨削工件表面完整性、磨削力和砂轮堵塞程度为评价指标,综合评价微晶刚玉砂轮的铁合金磨削性能,并对微晶刚玉磨料的微晶结构及磨粒磨损机理进行了研究。

为了更加高效集中地处理表面特征,试件表面完整性和表面性能的系统性和集成性分析,有必要进行相应的软件开发。王云平等[11]以PMAC(Programmable multi-axis controller,PMAC)运动控制卡为核心的开放式轧辊磨床数控系统,以保证加工精度和稳定性。闫利文等[12]利用Visual Basic6.0、VisualC++ 与西门子开发环境OEM 相结合开发了轧辊磨床数控系统应用软件,不过,使用VB6.0 进行接口开发的缺点是效率低,开发限制大以及无法跨平台。

综上所述,目前针对钛合金磨削已有不少相关研究,能够一定程度上揭示工艺参数对表面粗糙度及其形貌的影响规律。不过详细分析砂带磨削钛合金时工艺参数对表面粗糙度及其形貌的影响相对较少。本文从表面粗糙度值检测结果和磨痕细腻程度的角度,较为详细地分析其规律。为了高效预测砂带磨削钛合金表面特征情况,还进行了对应的软件开发。

试验内容

1 单因素试验

在进行单因素试验之前,需要对类钛合金薄壁件进行探索性磨削试验,平均每个参数选择5 个不同的梯度进行试验,对磨削过后的加工余量和工件进行检测,主要的对象为:工件的加工余量、表面粗糙度、表面形貌特征。基于探索性试验,探索出强深磨削参数的基本范围。分析试验得到的原始数据,在强深磨削条件下所得到的工件表面质量进行检测,以确定强深磨削最佳工艺参数。

通过单因素试验,进一步探索不同工艺参数对钛合金薄壁件表面强深砂带磨削的影响。根据单因素试验结果,分别设置4 项不同的进给速度、砂带线速度和下压量,即4×4×4组试验。四等分打磨长度为60mm的磨痕条,检测其中3 个节点的工件表面粗糙度、表面形貌特征,获得原始数据并进行处理,其中使用FTS Intra 表面粗糙度轮廓仪进行粗糙度检测,通过多点的粗糙度平均值及最值绘制表面粗糙度折线图,同时使用上海光学仪器厂生产的金相显微镜检测对应点的表面形貌,最后再分析磨削工艺参数对表面粗糙度及其形貌的影响规律。

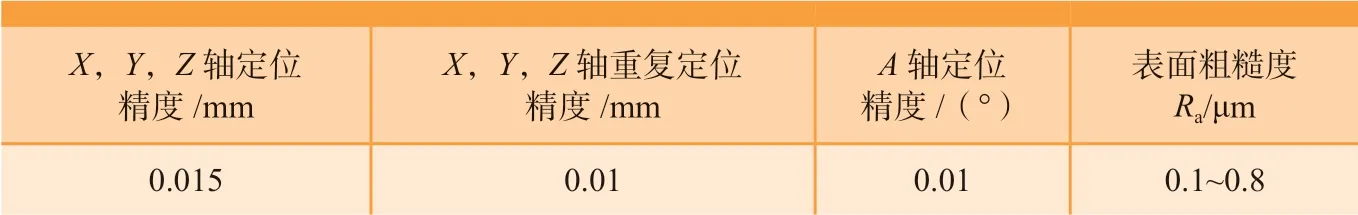

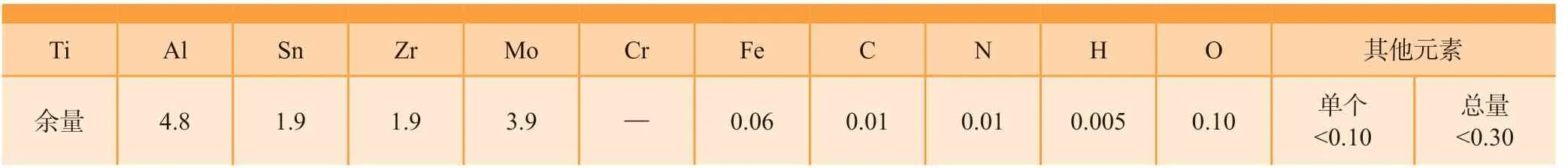

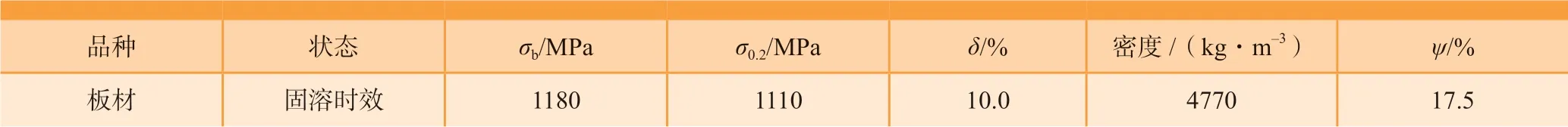

本次试验平台为精密数控砂带磨削试验平台,如图1所示,其主要技术参数见表1。试验后,采用了粗糙度轮廓仪、白光干涉仪和高倍金相显微镜来检测钛合金TC17 试验件的表面粗糙及其形貌,材料相关参数见表2和表3。

表1 机床主要参数Table 1 Main parameters of machine tool

表2 钛合金TC17 化学成分(质量分数)Table 2 Chemical composition of TC17 titanium alloy (mass fraction) %

表3 钛合金TC17 力学性能Table 3 Mechanical properties of TC17 titanium alloy

图1 精密数控砂带磨削试验平台Fig.1 Precision CNC belt grinding experiment platform

2 软件开发

钛合金材料对于航空航天事业至关重要,因此,对于钛合金材料的材料去除率、表面粗糙度和表面服役性能的预测是十分重要的。但是对这些特征的研究还是相对比较分散,缺乏系统性和集成性,这样对于用户来说操作性很差,工作效率较低。因此,有必要开发一款针对表面完整性和表面性能的软件。用户在该软件中输入相关的工艺参数和材料特性参数,并选择相应的算法功能模块,软件根据算法的计算方式,将数据直接反馈给用户处理之后的数据结果。同时,在后续的研究中,可以利用更新软件所具备的功能,同样也可以扩展软件的适用对象范围,为用户提供更加全面的服务。

软件采用如图2所示的结构层次设计,基于交互方式、主要功能和数据结构可分为3 个层次:用户界面层、业务逻辑层和基础支撑层。层次清晰的结构使软件体系具有良好的可使用性、可维护性和可扩充性。用户界面层进行人机交互任务,主要包括操作接口、文件视图、2D 展示和数据表格等。操作接口主要执行用户对界面的操作按钮、数据输入和选择模块功能,实现软件主体功能的可视化操作。业务逻辑层将功能模块进行分析,包括输入部分、算法选择部分和输出部分。以表面粗糙度为例,为得到较为精确的预测结果,将输入部分划分为多个模块,包括机床型号、砂带类型、磨头选择、工件选择、辅助系统和工艺参数6 个模块。基础支撑层可对软件所使用的各类数据库进行管理分类,使各类数据有序保存以支撑软件功能的有效调用,主要包括工艺数据库、算法库和拟合图库。

图2 软件结构层次图Fig.2 Software structure hierarchy diagram

结果与讨论

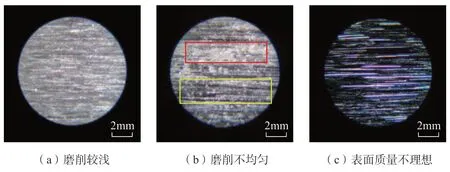

通过对探索性试验中磨痕二维形貌的检测与观察,可以发现低进给、低砂带线速度、小下压量的情况下进行磨削,可能会导致磨削较浅(图3(a))、磨削不均匀(图3(b),其中红色方框表示未磨削区域、黄色方框表示已磨削区域)等情况;高进给、高砂带线速度、大下压量的情况下进行磨削,可能会导致磨削表面质量不理想、磨痕过大和细腻程度不足(图3(c))等情况。且在磨削过程中,由于装夹不牢固或位置偏差以及机床振动等问题,会出现磨削过程中下压不稳定,而从导致磨削路径上未磨削区域的出现,使得二维形貌表面不均匀(图4,其中红色方框为未磨削区域)。

图3 探索性试验二维形貌表面Fig.3 Two-dimensional topographic surface in exploratory experiment

图4 由装夹或机床问题导致的二维形貌表面不均匀Fig.4 Two-dimensional uneven surface caused by clamping or machine tool problems

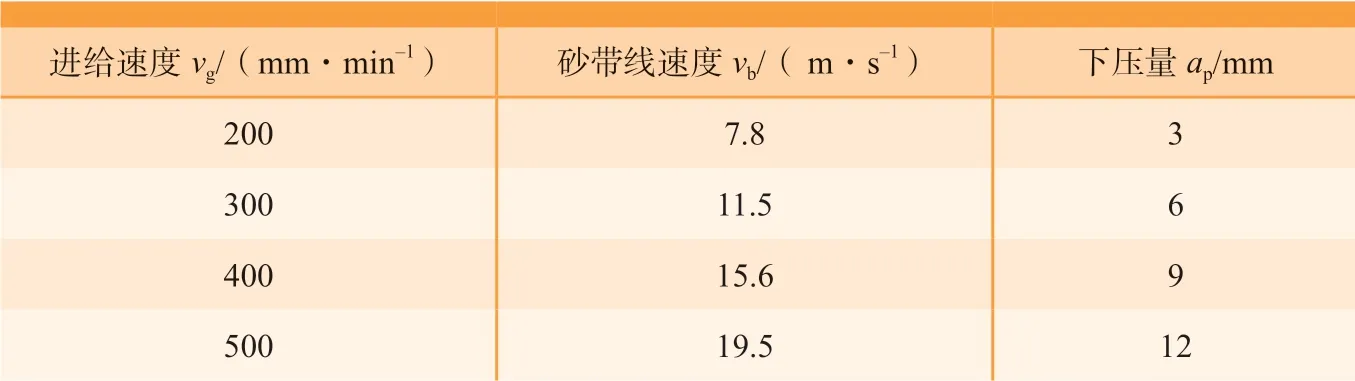

为避免上述情况,尤其是机床振动或非装夹的因素,经过探索性试验,设定了相对合适的各项变量参数(进给速度vg、砂带线速度vb、下压量ap)以避免机床振动问题,如表4所示。针对装夹不牢固问题,由于采用悬臂装夹,本次试验通过缩小试件尺寸,进而减小相应的影响,并及时更换夹具,以降低悬臂装夹可能造成的夹具变形问题。选用锆刚玉砂带进行单因素试验,本次试验中由于砂带都是新的,所以对砂带进行试磨。

表4 单因素试验参数设置表Table 4 Single factor experiment parameter setting table

1 表面粗糙度

随着砂带线速度增大,表面粗糙度值减小,这是由于磨粒的径向位置是变化的,因此在磨削过程中,不是所用磨粒都会起切削作用,而砂带线速度的增大会使在单位时间以内工件表面单位面积受加工次数增多,即是说砂带线速度增大会使磨粒对工件表面加工频率增大。磨料颗粒的圆周速度增加,磨料颗粒与工件之间的速度差将越来越大,使工件表面残留面积及其高度降低从而降低表面粗糙度。但过大的砂带线速度也会导致机床振动加剧,造成表面粗糙度值增大,如图5所示。

随着进给速度增大,表面粗糙度值增大,这是由于较小的进给速度下有较大的材料去除量,其主要原因如砂带线速度增大一致,都是通过增多工件表面被加工次数,以获得相对规则的表面,而此时磨粒对工件表面的“拉扯”影响较小。

控制下压量作为单一变量时,整体呈现出随下压量增大,表面粗糙度值先减小后增大的趋势。一方面,砂带磨削具有柔性特性,而下压量是磨削压力的直观体现,当下压量过小时,磨削压力不足以使砂带与工件在一个磨削周期内完整接触,可能会出现欠磨削的现象;另一方面,本次试验工件为悬臂装夹,当下压量过大时,磨削压力过大,磨粒与工件摩擦加剧,使得工件更易出现一定的弹性变形,且砂带磨损也会加剧,影响其表面质量,尤其是在过高的砂带线速度的情况下,随着下压量的增大,表面粗糙度值反而也会随之增大。

在高砂带线速度和小下压量的情况下,往往显示出良好的表面质量,整体的抛磨效果良好,既不会因为较低的砂带线速度而使得材料去除量较低,也不会因为较大的下压量而使得磨粒磨平磨损严重,能够保证在磨削过程中,较脆的磨粒通过破碎磨损而使较钝的磨粒及时破碎,不断地产生出新的锋利的切削刃。

2 表面形貌

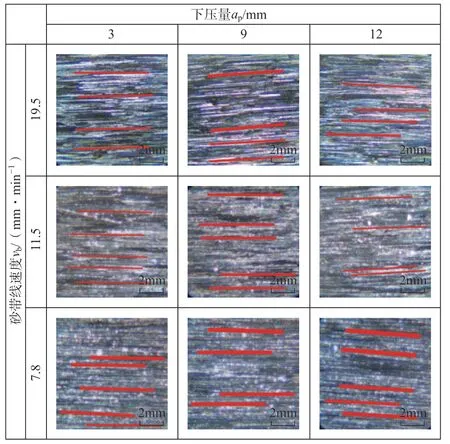

根据图5可发现,砂带线速度为19.5m/s 时,表面质量情况表现相对较好,以此为图6中定值进行分析。对图6横向比较,即相同进给速度的情况下,对比磨痕细腻程度,选取连续且显著的磨痕,用不同粗细的辅助以表征磨痕的细腻程度。整体而言,磨痕细腻程度随下压量的增大呈现出先减小后增大的趋势,在下压量由3mm 增大到9mm 的过程中,磨痕细腻程度下降,而下压量为12mm时,磨痕较9mm 的更加细腻。对于进给速度为200m/s,下压量为9mm、12mm 两组而言,由于砂带磨损,致使下压量为12mm 对应的二维形貌表面观测图中磨痕表现没有9mm 的好,这表明砂带磨损会使得磨痕表现出不均匀性,产生磨削斜纹以及不连续磨痕,降低磨削表面质量和材料去除量,有效磨削量较低,表现在三维形貌上即是对应的高度差反而更低,如图7所示。

图5 不同工艺参数对表面粗糙度的影响Fig.5 Influence of different process parameters on surface roughness

图6 相同砂带线速度、不同进给速度和下压量情况下,钛合金板材二维形貌表面磨痕图Fig.6 Two-dimensional morphology and surface wear trace of titanium alloy sheet under the same belt linear speed,different feed speeds and down pressures

图7 三维形貌对比Fig.7 Comparison of three-dimensional topography

对图6纵向比较,即相同下压量的情况下,对比磨痕细腻程度。整体而言,磨痕细腻程度随进给速度的增大呈现出先增大后减小的趋势,在所观测的进给速度内,磨痕细腻程度在进给速度为300mm/min 时表现最好。对于进给速度为500mm/min 一组而言,由于其组别靠前且砂带磨平磨损量小,使得该组的磨痕细腻程度表现也很好。

对于最大磨痕大小而言,由于其与磨痕细腻程度有着直接联系,磨痕越细腻,则最大磨痕相对较小,因此,最大磨痕大小的变化趋势与磨痕细腻程度具有一致性。

由上文可知磨痕细腻程度在进给速度为300mm/min 时表现最好,故选择300mm/min 的进给速度情况下,分析砂带线速度对二维形貌表面的影响,如图8所示,其处理方式与图6相同。在相同进给速度的情况下,随砂带线速度的增大,磨痕细腻程度先增大后减小,最大磨痕大小则反之。不过,由于磨粒有着较大负平均切削前角,随着砂带线速度的增大,塑性变形更加严重,导致了表面质量的下降。

图8 相同进给速度、不同砂带线速度和下压量下钛合金板材二维形貌表面磨痕图Fig.8 Two-dimensional surface wear trace pattern of titanium alloy sheet under the same feed speeds,different belt linear speed and down pressure

3 软件预测结果分析

通过所开发软件对本次试验表面粗糙度值进行预测,以验证软件的可行性和稳定性。本软件主要采用了BP 神经网络算法,用试验中获得的数据,将不同的加工参数条件下获得的工件表面用粗糙度仪进行检测,获得的数据作为试验模型的训练数据和验证数据。如图9所示,将预测数据与试验数据进行误差分析,其中1~16 号砂带线速度为7.8m/s,进给速度为500mm/min、400mm/min、300mm/min、200mm/min 循环依次递减,下压量为3mm、6mm、9mm、12mm 循环依次递增;17~32、33~48、49~64 号的砂带线速度分别为11.5m/s、15.6m/s、19.5m/s。

图9 各预测数据表面粗糙度值误差Fig.9 Error of surface roughness value of each prediction data

由图9可知,表面粗糙度值误差水平达到±10%以内的有59 个点,即软件预测误差在10%以内的预测结果占比达到了92.19%,其中最小误差达到0.35%。预测结果与试验结果在数值上匹配良好,软件的可行性良好。经计算,预测数据的均方差为0.24,预测结果稳定较好,软件稳定性较好,能够满足砂带磨削的工况。由于软件所采用数据来源依托于文中所提数控砂带磨床,故而基于BP 神经网络算法的预测软件目前只针对该型号机床。

结论

通过试验及后续软件开发可以发现:

(1)砂带线速度增大,表面粗糙度值减小,但过大的砂带线速度带来的振动影响会使表面粗糙度值增大;进给速度增大,磨粒对工件表面的“拉扯”影响较小,表面粗糙度值增大;下压量增大,由于砂带磨削柔性特性和悬臂装夹,以及砂带磨损的影响,表面粗糙度值先减小后增大的趋势。

(2)在高砂带线速度和小下压量的情况下,更易避免磨平磨损和保证磨粒及时破碎,更易获得良好的表面。

(3)相同进给速度的情况下,磨痕细腻程度随下压量的增大整体呈现出先减小后增大的趋势,与相同砂带线速度的情况下一致、相同下压量的情况下相反。

(4)所开发软件预测误差在10%以内的预测结果占比达到了92.19%,最小误差达到0.35%,具备满足砂带磨削工况的可行性和稳定性。