面向航空产品制造过程的CPS基础共性技术平台研究与应用

2021-08-20吕瑞强侯志霞杜婷婷张家谔

吕瑞强,侯志霞,杜婷婷,张家谔

(中国航空制造技术研究院数字化制造航空科技重点实验室,北京 100024)

随着CAX、PDM、ERP 和MES 等信息化系统,以及先进数字化生产系统的广泛应用,我国航空制造业的技术和管理能力获得了长足发展,对降低航空研制成本、缩短研制周期和提高产品质量起到了重要作用[1]。随着数字化研制平台和数控加工中心等先进工艺装备的应用,航空产品快速响应制造能力和产品质量得到了显著提升,但是还远远不能满足日益增长的军民品型号研制需求。

航空产品具有材料品种多、形状结构复杂、多技术专业交叉等特点,造成了产品研制中质量保证难度大,存在大量返工、让步接收和产品报废等现象。在航空产品制造过程中虽然引入了数控机床等自动化装备,但执行关键步骤及环节时仍依赖高技能工人的经验[2]。例如零件的数控加工阶段,缺乏加工前的快速精确定位、加工中的自适应控制、加工后的工装快速切换,使得加工设备主轴利用率低、生产准备时间长,资源利用效率低,生产质量不稳定。在装配生产线上,大量自动化的装备还不具备对现场生产状态的感知和实时处理能力,如自动制孔的法向测调装置和位置测调补偿单元,自动对接调姿力位感控装置等,由于技术的局限导致产品装配效率低下,需要大量的人工补偿和调整。

在航空产品生产的组织方面,当前仍采用人工交互方式处理三维设计模型并开展工艺设计,加工余量分配、典型结构加工方法等受工艺人员能力影响较大。针对产品制造生产线或车间建立的制造执行系统主要是以计划调度、台账管理、生产统计为重点,生产运行过程仍然以人工排产、调度、生产决策为主,对作业现场的监控和管控能力不足。另一方面,工件定位、现场加工操作、质量状态监控等受人为因素影响较大,产品返工、让步接收情况较多,普遍存在质量不稳定、生产周期长等问题。此外,基于数字量的产品信息流、供应链流以及企业内部信息尚未实现上下贯通,信息的传递、管理和集成不够流畅,还有大量的信息孤岛存在。

1 信息物理系统

2013年德国提出工业4.0 战略,智能制造成为了现在制造业转型升级的方向[3]。《中国制造2025》提出“基于信息物理系统的智能装备、智能工厂等智能制造正在引领制造方式变革”[4]。信息物理系统,或赛博物理系统(Cyber physical system,CPS)是融合了物理和生物特性的工程应用系统,主要有以下几个特点:系统的运行通过计算核心集成、监测和控制;系统组件在每个层面都通过网络联通,运算深度内嵌到每个物理组件中;计算核心是嵌入式系统,通常要求实时响应、按分布式部署[5]。在制造系统中,CPS 可以是智能机器、存储系统和生产设施,能够相互独立地交换信息、触发动作和控制[6]。

CPS 由信息空间和物理空间组成,如图1所示。物理空间包括生产系统中的人员、设备、物料、生产线等物理工具和设施;信息空间包括数据、模型和相关数字化系统。

图1 CPS概念示意图Fig.1 Concept diagram for cyber physical system (CPS)

基于CPS 技术可以开发智能单元及设备,也可以实现生产线、车间等智能制造系统的构建。单元和设备方面,面向航空产品加工、测量、制孔、对接及仓储物流等具有行业特点的制造过程,建立研究并实施具有感知-分析-决策-执行闭环控制特点的单元级CPS,将实现对产品状态、生产进度、物流管控等方面信息的全方位感知和本地控制调整,提升航空产品整体工艺能力。此外,打造面向航空产品制造的系统级CPS 可有效解决具有多品种、变批量特点的航空零部件快速研制和稳定生产中存在的数据处理实时性差、工况状态反馈缓慢、运行决策粗放易变等问题,提升航空零部件制造过程的数据处理准确性、制造质量稳定性和产品状态一致性。

综上所述,航空制造业对以CPS 技术的应用有着迫切的需求。将具有广泛的状态感知能力、实时的信息分析能力、基于分析结果的自主决策能力和后续的精准执行能力的CPS 技术应用于生产线和制造车间,解决以飞机、发动机典型零部件为代表的产品快速研制和稳定生产中存在的数据处理实时性差、工况状态反馈缓慢、运行决策粗放易变、生产系统柔性差等问题,提高零部件制造过程的数据处理准确性、制造质量稳定性和产品状态一致性,提高资源的使用效率,是实现航空产品制造系统的高效运行,提升产品质量和生产效率的有效保障。

2 航空产品制造过程信息物理系统架构

与其他工业产品相比,航空产品制造工艺相对复杂,而且多型号/构型、变批量的产品特点也给生产线及车间的资源配置和整体规划带来了难度。建模仿真工具和方法已经被用在了产品制造工艺与产线配置方案的验证和优化过程中,但以往这一过程仅限于实际生产制造之前的规划阶段,仿真的输入是静态的模型和预估的参数设定值。仿真结果对工艺和产线具有一定的指导作用,但是无法在产品实际制造阶段持续提供量化支持。此外,随着制造执行系统(Manufacturing execution system,MES)在航空制造业中的广泛应用,人员、产品、设备资源的数据能够被采集和利用,在信息空间中进行处理和分析,从而支持排产调度、物料配送等业务问题的决策。但以往由于多尺度、多维度的异构数据采集和融合处理方法受限,MES 中的部分决策问题还需人员主观经验的大量介入,调整优化后的指令向下传递也难以直接到达现场设备,多数时需要人员在中间传导,导致系统决策优化的科学性和及时性不足。

随着航空产品实际生产过程中现场反馈数据的积累,以及数据分布式处理与分布式管理等先进方法的工程化应用,生产现场各种类型和各种形式的数据可以被统一处理和管理,为上述建模仿真和生产管控两个方面的分析和决策提供更加准确和及时的输入,从而提高问题决策的合理性和实效性,及时准确地对当前工艺执行、产线运行和资源调度等各类策略、规则和指令进行调整优化,实现信息空间和物理空间双向联通的闭环控制。

针对上述问题,通过对航空产品加工、装配等典型工艺流程的梳理和分析,参照工业和信息化部发布的《信息物理系统白皮书》与中国航空工业集团有限公司发布的“航空工业智能制造架构”[4,7],本文形成了针对航空产品制造过程的CPS 应用架构,如图2所示。

图2 航空产品制造过程CPS应用架构Fig.2 CPS application architecture for aviation product manufacturing

其中,物理层主要由生产单元、生产线和物流传输系统组成,通过物联网将生产现场的设备、工装、传感装置、机器人与运输设备等资源进行互联。

信息层主要包括数据管理、建模仿真和生产管控3个部分。其中,数据管理模块主要对生产现场采集到的各类结构化数据、半结构化数据和非结构化数据进行清洗、去噪等预处理,并对其统一的管理和存储,支持其他业务应用;同时,该模块还负责将信息层生成的各类生产控制指令下发至物理层,指导生产调控。建模仿真优化模块主要依据产品模型和工艺方案,进行工艺流程和生产系统两个维度的仿真优化,其中物理层产生的实际生产数据经处理后,传到该模块中作为迭代仿真的输入,通过动态数据的仿真能够实现生产实际状态的评估与预测,辅助指令、规则和决策的持续改进。生产管控系统基于量化数据和动态仿真结果,对各类生产元素和业务进行有效管理和控制。同时,系统还负责与企业级系统进行数据和业务的集成,主要包括模型、计划、物料相关信息及执行结构的反馈。

通过物理层和信息层之间数据和指令的双向互通,实现航空产品制造过程的动态感知、实时分析、自主决策和精准执行的智能闭环控制,支持生产制造高效率、高质量的运行。

3 面向航空产品制造过程应用的CPS 基础共性技术平台

面向航空产品制造过程应用的基础共性技术平台是实现航空产品制造过程信息物理系统架构的工具与单元统一载体,平台包含的内容如图3所示。

图3 航空CPS基础共性技术平台Fig.3 Aviation CPS basic common technology platform

平台包括软件平台部分、现场网络和制造现场部分。制造现场包含航空产品制造过程所需的通用设备、专用设备与人员、工装、工具、量具等其他资源,以及具有感知-分析-决策-执行闭环控制特点的单元级CPS。制造现场层各类元素通过网络层接收上层平台下发的控制指令,同时反馈执行任务过程中的状态数据。

软件平台主要包括产品制造工艺及生产线建模仿真与优化,以及以生产管控为核心的数据与业务服务。其中,平台与生产现场进行数据与执行的交互,制造大数据平台负责存储和处理生产数据,支持以产品为中心的数字孪生模型构建。生产管控系统基于数据的分析进行资源规划、质量评估等业务问题的处理,同时负责与ERP 和PDM 等系统在计划、工艺和物料等方面信息的集成。

建模与优化贯穿产品设计阶段、生产线规划阶段和生产运行阶段,数字孪生技术是对建模仿真技术的扩展,将其扩展至产品和生产系统的整个生命周期中[8-9]。在生产运行阶段,管控系统提供产品制造的相关工艺执行、资源状态和质量检测数据,并基于数字孪生技术[10],建立实时数据驱动的产品孪生、工艺孪生、设备孪生和产线孪生模型实例。以仿真结合规则和算法优化的方式,解决生产管控过程中任务排产、资源调度、物料配送、工艺调整等决策问题。

本文在航空CPS 基础共性技术平台架构的基础上,具体对每个模块功能进行了划分(图4),框架主体分为物理层、网络层、系统层和应用层。

图4 航空CPS基础共性技术平台具体功能Fig.4 Specific functions of aviation CPS basic common technology platform

(1)物理层。

物理层是构建智能工艺装备的核心,是支持产品工艺升级、实现生产线智能化的技术基础,包括单元级CPS、生产通用设备、生产专用设备和其他生产资源。通过智能设备对物理世界的信息进行感知,同时对智能决策进行执行。根据航空行业的特点,智能装置主要包括但不限于6 种类型的CPS 单元,即在线检测CPS 单元、精密加工CPS 单元、自动制孔CPS 单元、精准对合CPS 单元、仓储管理CPS 单元和物流配送CPS 单元。这6 类CPS 单元涵盖了从零件精密加工到飞机部件精准装配的环节,同时从管控的角度对产线级系统智能生产进行了支持。在单元级CPS 的基础上,进行设备智能化提升,实现设备运行过程的本地监控和自主决策,提高设备制造能力。物理层作为支持精准作业的现场环境,为行业CPS 系统的实现奠定基础。

(2)网络层。

网络层是实现数据传递、信息共享的基础。CPS 网络需要屏蔽掉物理层CPS 单元的异构性,实现无缝连接,为应用层提供决策的基础网络。网络层主要实现车间工业以太网布局、异构CPS 单元互联与集成、车间工业以太网与企业互联网的互联集成等。网络层可以实现作业现场的数字化、自动化设备集成,以及设备层与管控层信息的互联互通,并为上层应用系统提供资源共享的基础服务网络。

(3)系统层。

系统层是管理和控制生产制造设备硬件与软件资源、存储和分析工业数据的平台。航空产品制造过程中涉及产品质量、工艺参数、物流状态、工装工具状态、人员等各种类型的数据,解决这些多维海量数据的存储管理、分析利用问题是系统层的核心能力之一。一方面,系统为生产现场机器设备提供标准的接入方式,对设备、物料等生产资源、通信资源和数据资源进行标准化统一管理,为工业软件/工业APP 的开发、运行提供基础支撑。另一方面,系统可以为开发者提供基础服务,开发各种工业级软件工具,同时也可以将用户作为数据托管方,则可以使用这些APP 进行设备管理、运营维护等。此外,针对上层面向航空产品研制过程中不同的应用流程和场景,提供开发用基础平台,包括支持建模仿真的三维CAD/CAM 工具、支持产品工艺/工装/检验设计的CAPP 和PDM 等平台、支持生产管控前端开发的如HTML/CSS/JavaScript 等组件,以及支持后端业务逻辑开发的如Java 等开发平台。面向生产基础共性软件工具集部署在系统层,支持航空产品研制各类业务的应用开发和集成等。

(4)应用层。

应用层面向平台的用户,从业务的角度将信息、工具封装为不同的应用系统或应用模式等,使用户能够直接进行业务处理。应用层中包括了四类应用领域,分别是产品及生产过程虚拟仿真、基于数字线的开发制造一体化、生产执行管控以及MES 与PLM/ERP 系统集成,分别包含若干个支持航空产品研制的软件工具。

本文构建的共性基础技术平台面向航空产品研制,支持航空CPS 的规划、搭建、运行和优化等过程,是CPS 技术在航空制造业具体落地应用的技术支撑。

4 CPS 基础共性技术平台应用实践

本文以某型发动机外涵机匣装配生产线为对象,将CPS 基础共性技术平台进行了部分功能的实施。

(1)机匣装配生产线CPS 架构设计。

以往某型发动机外涵机匣的铆接装配等工序为手工装配结合半自动压铆机铆接成形的方式,生产效率和装配质量严重依赖工人技能水平,极大制约产能扩充及装配质量。为了解决上述问题,本文结合新建的外涵机匣自动化装配生产线,基于行业CPS 整体架构和共性技术平台,结合发动机外涵机匣装配特点,建立了单元级、设备级和系统级的CPS 测试环境,并将平台中的软件工具、CPS 单元等成果在该生产线上进行测试应用,通过信息层与物理层的交互,实现物流信息流的集成,有效提高了装配效率和质量稳定性。外涵机匣自动化装配生产线信息物理系统整体架构如图5所示。

(2)单元级CPS 应用验证。

单元级CPS 通常包含一组硬件装置和软件系统,二者配合实现感知-分析-决策-执行的闭环智能控制。

物流配送CPS 单元用于生产线内各类物料的自动转运,硬件部分由全向移动平台、工业机器人和工件末端执行器构成,软件部分主要包括移动平台和机器人的控制系统以及自主调度系统,如图6所示。单元对控制系统、分析处理系统、导航系统、机器人系统进行了集成与通信,并利用视觉传感器、力传感器以及激光传感器等感知执行过程中的状态,融合分析数据,并进行决策处理,进而实现执行过程的控制。此外,针对不同的产品和生产现场,可以适当调整具有抓放功能的末端执行器,而保留其余结构和控制系统的整体,具有一定的通用性。

图6 物流配送CPS单元构成Fig.6 Components of material transporting CPS unit

在机匣装配生产线中,物流配送机器人用于多个站位之间零件的自动转运,运行流程如图7所示。通过单元与自动化设备之间的集成通信,及时获得零件的加工完成时间和抓取位置,同时感知到配送目标位置待料区的库存情况,从而确定零件的具体运送位置。通过该单元在生产线内的验证,实现了生产线物料配送的自动化和部分自主化,提升了生产线智能化程度,提高生产效率,减少了可能出现的异常情况。

图7 物流配送CPS单元运行流程Fig.7 Operation process of material transporting CPS unit

(3)设备级CPS 应用验证。

在“一硬一软”单元级CPS 的基础上,配合设备其他机械装置和控制系统,构成了设备级CPS,能够根据感知的到实际工况状态加以分析,从而调整和优化设备下一步执行指令。

自动制孔CPS 作为自动制孔过程的末端执行装置,配合五轴数控设备,构成了设备级CPS,在该生产线中用于机匣产品的自动制孔。通过智能相机的视觉定位实现制孔末端的精确定位,并通过法向补偿方式对孔位及方向进行精确调整,进而提高制孔定位精度和孔垂直度。物理空间中的数据被采集并传输到信息空间,通过分析和决策又将下一步的控制指令反馈回物理空间,从而完成两个空间的闭环控制。该CPS 的视觉定位及调整流程如图8所示。

图8 自动制孔CPS单元视觉定位及调整流程Fig.8 Visual localization and adjustment process of automatic drilling CPS unit

此外,该自动制孔设备运行过程中的几何和非几何信号由控制系统采集获得,通过运用机构模型构建和同步实现了设备运行状态的虚实映射。通过信息空间中设备运行状态的实时仿真分析,当可能出现干涉碰撞或质量超差的情况时,自动调整工艺参数或下达停机等指令至实际设备的控制系统,实现异常事件的提前发现与解决,同时还支持离线状态下的设备运行状态数据与加工质量数据关联分析,支持制孔工艺的持续改进。自动制孔设备运行状态三维可视化效果如图9所示。

图9 机匣装配生产线自动制孔设备运行状态可视化Fig.9 Operating state visualizing for automatic drilling machine in engine case assembly line

(4)系统级CPS 应用验证。

系统级CPS 是将单元级、系统级CPS 以及其他非CPS 设备和装置通过网络进行连接,组成统一的系统,实现单元、设备之间的协同调配和管控。

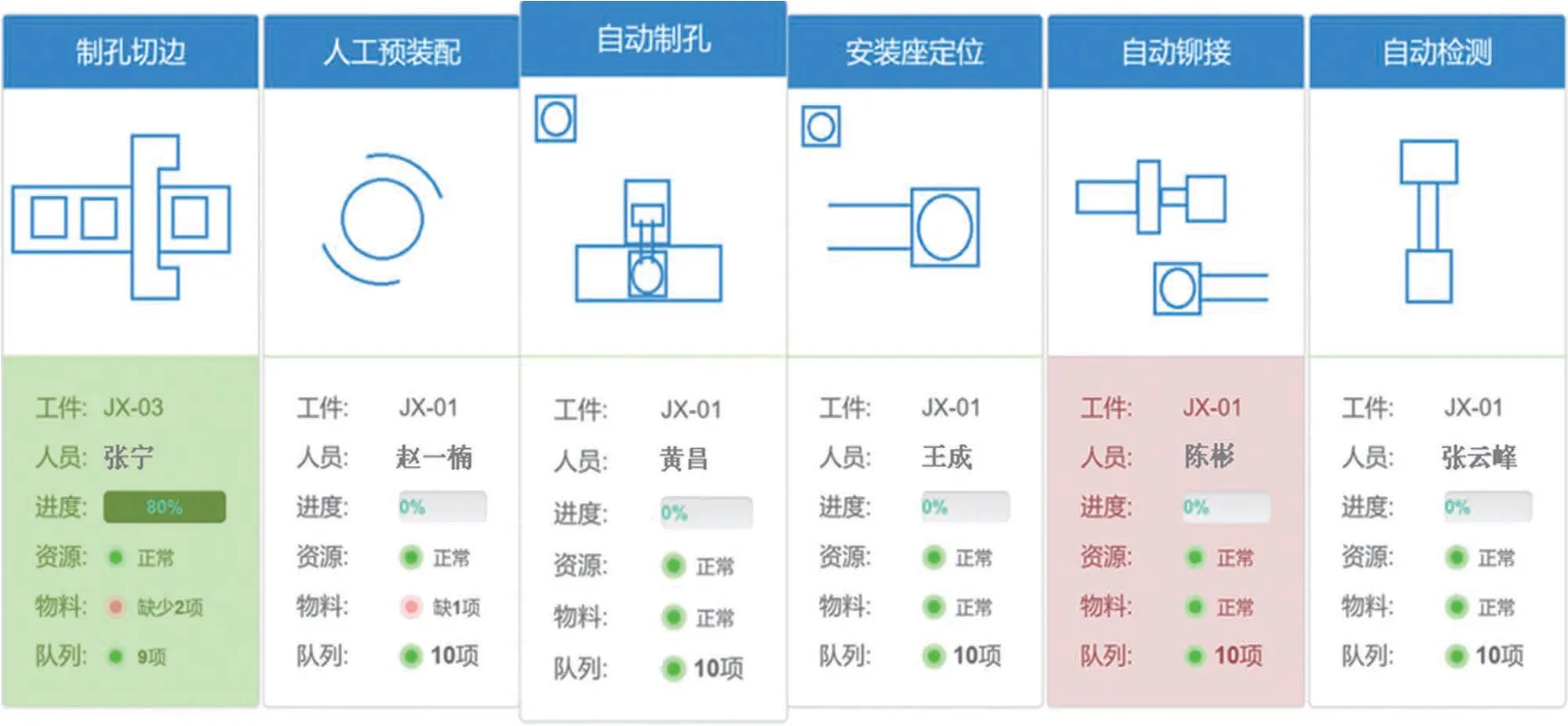

在外涵机匣装配生产线内,通过CPS 基础共性技术平台中可视化工具集的应用,实现了工艺执行状态、设备运行状态和生产线整体状态等信息的反馈与可视化。工序资源管理使用图形化方式将工艺路径中的每个工序所关联的资源通过图形化的语言实现直观展示。通过对生产线各类生产要素的采集与汇总,以生产监控总览图的方式对各站位运行情况进行可视化展示(图10),同时根据工序执行状态、物料配送状态等信息对各站位进行状态判断,自动调整任务排产、物料配送等决策方案,并将调整后的加工、测量、物流等指令和相关数控程序下发至设备进行自动执行,从而实现了生产线系统层级的信息-物理空间闭环控制。

图10 机匣装配生产线现场监控总览图Fig.10 Overall screen of production monitoring in engine case assembly line

通过CPS 基础共性技术平台中的工具和单元在发动机机匣装配生产线的应用,构建了面向物流配送的单元级CPS 和面向自动制孔的设备级CPS,同时形成了由面向生产作业监控与管理的软件工具与生产线物理实体构成的系统级CPS,为该生产线运行过程可视化和科学化管控提供了重要的技术支撑。

5 结论

本文针对航空产品及其生产制造过程特点,提出了CPS 在航空产品制造过程中的应用架构。由数据管理、建模仿真和生产管控3 个部分组成的信息层与现场物理实体构成的物理层通过数据和指令的双向互通,实现航空产品制造过程的感知、分析、决策和执行闭环控制。在此基础上,形成了面向航空产品制造过程的CPS基础共性技术平台,涵盖建模仿真、生产过程可视化、数据统计评价等软件工具和自动制孔、物流配送等单元级CPS。平台中的工具、单元和系统在某型发动机机匣装配生产线上进行了应用验证,实现了工艺状态、设备状态和生产状态的反馈与控制。通过多层级CPS 在实际生产过程中的应用,提升了生产线整体可视化和智能化程度,提高了生产效率,为CPS 相关技术、单元和系统在航空制造业的应用落地起到了较好的示范作用。