激光选区熔化成形钛合金零件工艺仿真研究*

2021-08-20王卫东刘建光胡震东张嘉振

王卫东,刘建光,刘 倩,胡震东,张嘉振

(1.中国商飞北京民用飞机技术研究中心,北京 102211;2.民用飞机结构与复合材料北京市重点实验室,北京 102211)

激光选区熔化(Selective laser melting,SLM)以高能激光束为热源,通过周而复始地熔化凝固金属粉末,可快速将三维数字模型成形为金属零件[1-4]。与传统加工制造方式相比,采用SLM 技术可极大提升设计自由度,尤其对于具有复杂结构特征的航空零件来说,更能极大地保证成形零件与设计模型的一致性[5]。同时,SLM 工艺能大大缩短复杂零件的设计制造周期[6]。正因为该技术有非常明显的优势,目前,已经在航空航天领域获得了广泛的应用[7]。

采用SLM 工艺成形时,金属粉末熔化凝固的速率超高,可达到107K/s,因此成形零件的微观组织均匀,晶粒细小,综合机械性能优异[8]。但同时由于温度梯度高,金属零件内部残余应力较大。对于结构复杂的零件,成形中发生开裂、翘曲、变形,甚至成形失败的可能性增加[9-10]。选择合理的工艺参数可显著提高零件的制造成功率[11],因此,非常有必要在生产制造前对零件进行工艺仿真,评估零件的残余应力及变形情况,为成形方向摆放、支撑添加以及工艺参数的设置提供精确的指导[12-13]。

目前,已有多款分析软件可对SLM 过程进行工艺仿真分析[14],例如ANSYS Additive[15-16]、Simufact Additive[17]、ABAQUS Additive[18-19]、Inspire Print3D 等。卢庆勇等[20]采用Simufact Additive 软件对钛合金支架进行了支撑优化分析,分析结果表明支撑结构有效降低了零件的变形值,镂空支撑一定程度上可对支撑结构进行优化。陶攀等[21]预测了SLM 成形AlSi10Mg 合金悬臂梁的变形情况,研究结果表明模拟的翘曲方向和变形趋势与试验测量值具有非常高的吻合性。李礼等[22]模拟了航空零件支臂和导向叶片的成形过程,结果表明工艺仿真的变形位置及变形量与实际打印完全吻合。刘贺等[23]对4 种不同支撑方案的卫星典型支架结构进行了SLM 工艺模拟,通过分析4 种支撑方案的应力和变形情况形成了最佳成形方案。倪辰旖等[24]通过建立“热源-局部-结构件”三级递进模型,对结构件的变形量进行了预测。结果表明仿真的零件变形趋势与实际打印相近,仿真误差小于20.5%。

本文采用Inspire Print3D 软件对鹅颈链结构进行工艺仿真模拟,研究成形姿态、支撑结构和激光功率对成形零件应力和变形的影响,为后续SLM 成形鹅颈链结构提供指导。

方法及模型

本文采用弹塑性材料本构模型,考虑材料熔点温度和不同温度下的杨氏模量及热膨胀系数。在成形的过程中和打印结束后,成形零件与基板、外部环境不断进行热量的交换,因此零件的温度不断下降。本文考虑的热量交换方式为热传导、热对流和热辐射,由于零件不同部位冷却速度有差异,这使得局部应力过大,最终表现为零件发生变形。

热对流指固体表面与周围流体之间由于存在温差而引起的热量交换方式,遵从牛顿冷却定律,如式(1)所示。

其中,q是热流密度,W/m2;热对流系数hc=5W/(m2·K);Ts是固体表面温度,取值为293K;T∞是周围流体温度,取值为1878K。

热辐射指物体发射电磁能,被其他物体吸收再转变为热能的过程。物体之间的辐射换热采用Stefan-Boltzmann 方程计算,如式(2)所示。

其中,Q是热流率,W;发射率εr=0.54;β是Stefan-Boltzmann 常数,取5.67×10-8W/K4;Ts是固体辐射面的温度;T∞是周围流体的温度。

机械变形采用式(3)进行计算:

其中,εe为弹性模量;εp为塑性应变;εth为热应力。

εth通过以下公式计算得出:

其中,ΔT为加热时间;Plaser为激光功率;Dlaser为激光直径;epowder为铺粉厚度。

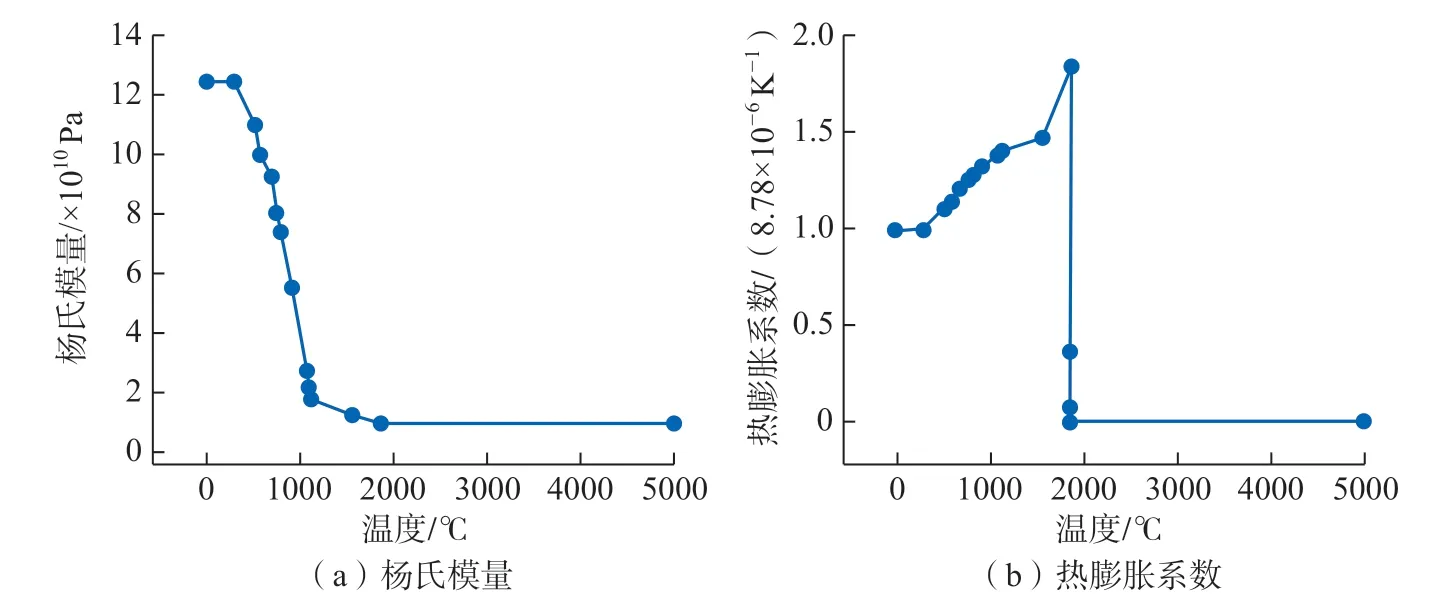

本文研究的航空零件为鹅颈链,结构如图1所示,材料为Ti-6Al-4V合金,材料的热物理参数如表1所示,工艺仿真成形参数如表2所示,不同温度下的杨氏模量与热膨胀系数如图2所示。

表1 Ti-6Al-4V 材料热物理化学参数Table 1 Thermophysical and chemical parameters of Ti-6Al-4V

表2 工艺仿真成形参数Table 2 Process simulation forming parameters

图1 鹅颈链结构模型及尺寸示意图Fig.1 Structure model and size diagram of gooseneck

图2 不同温度下Ti-6Al-4V 合金的杨氏模量及热膨胀系数Fig.2 Young’s modulus and thermal expansion coefficient of Ti-6Al-4V alloy at different temperatures

模型的网格尺寸设置为1mm。成形姿态设置为卧姿与站姿两种(图3),支撑结构分为弱支撑和强支撑两种(图4),激光功率分别采用250W、275W、300W、325W、350W、375W 和400W。

图3 两种摆放方式下鹅颈链成形示意图Fig.3 Schematic diagram of gooseneck formation in two ways

图4 两种支撑结构示意图Fig.4 Schematic diagram of two support structures

结果与讨论

1 成形姿态对应力与变形的影响

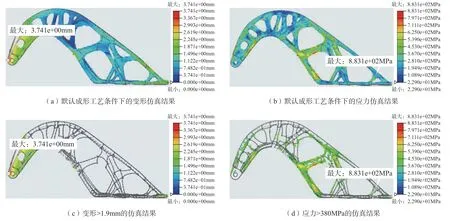

本文模拟了两种摆放条件下鹅颈链结构的应力及变形情况。图5和图6分别示出了两种成形姿态下鹅颈链结构的应力及变形结果。图5的默认成形工艺为激光功率250W,支撑结构为强支撑,图6的成形条件除姿态外,其他工艺条件与图5完全相同。对比两种成形姿态下的变形及应力结果可以看出,卧姿成形时的零件最大变形位置为鹅颈链顶部尖端处,最大变形量为3.741mm,应力最大位置出现在底部螺栓处,最大应力为883.1MPa。而以站立姿态成形时,零件产生最大变形和应力最大处都为鹅颈链背部中间位置和底部螺栓孔处,最大变形量为3.833mm,最大应力为836.2MPa。同时对比零件变形量大于1.9mm 的结果可以看出,卧姿成形的变形主要集中在零件顶部尖端处,而站姿成形的变形出现在底部螺栓孔处。卧姿成形条件下,应力大于380MPa 的位置为中腹部位置、底部螺栓孔及顶部尖端处,而以站姿成形时则主要集中在底部螺栓孔、背部与腹部的中间位置处,顶部尖端处未出现明显的应力累积。

图5 默认工艺下SLM 成形鹅颈链零件的仿真结果Fig.5 Simulation results of SLM forming gooseneck parts under default process

图6 站立成形姿态下SLM 成形鹅颈链零件的仿真结果Fig.6 Simulation results of SLM forming gooseneck parts under standing forming attitude

与卧立姿态成形相比,站立姿态成形的支撑结构较少,热量传导效率较低,从图7两种成形姿态下的温度演变结果可以看出,站姿成形时的零件温度更高,因此产生的残余热应力较高,最终零件整体变形量较大。两种成形姿态下的零件中部位置处都易产生应力累积及较大变形的主要原因是,在该位置处零件与支撑结构有大面积的接触,成形时的热量很难通过支撑结构完全传递到基板,从而导致热量累积,最终在零件中部位置处残留较高的热应力和发生较大变形。

图7 两种成形姿态下的温度演变结果Fig.7 Temperature evolution results of two forming attitudes

2 支撑强度对应力及变形的影响

本文模拟了两种支撑强度条件下鹅颈链零件的应力及变形情况,图8为弱支撑条件下的工艺仿真结果,与图5相比,除支撑强度不同外,其他工艺条件完全相同。对比图5和图8可以看出,两种支撑强度条件下,零件的最大变形位置都为鹅颈链顶部尖端和底部螺栓孔处,最大变形量分别为3.741mm 和3.744mm,零件的热应力最大位置为底部螺栓孔、中腹部和顶部尖端处,最大应力分别为883.1MPa 和869.7MPa。两种支撑结构的最大变形量基本相同,但是对比变形量大于1.9mm 的结果可以看出,弱支撑结构的顶部尖端处有更多的区域变形超过1.9mm,并且应力大于380MPa 的区域面积也要超过强支撑结构。

图8 弱支撑结构条件下SLM 成形鹅颈链零件的仿真结果Fig.8 Simulation results of SLM forming gooseneck parts under weak support structure

通过分析以上仿真结果可以得到,在弱支撑结构条件下热量的传导效率降低,大量的热量累积在零件内部,最终以残余热应力的形式留在零件中。而当累积的残余热应力大于支撑结构的拉力时,零件结构发生变形。在实际成形制造中,由于大尺寸零件的制造成本更高,因此为了提高制造成功率,通常会在确保支撑可去除情况下,尽可能增加支撑的强度,既保证成功成形,还可以有效地传递热量,降低零件内部的残余热应力和尺寸变形。

3 激光功率对应力及变形的影响

本文研究了4 种激光功率下鹅颈链结构的应力及变形情况。图9为激光功率为350W 时的工艺仿真结果,与图5相比,除激光功率不同外,其他工艺条件完全相同。对比两种激光功率条件下的仿真结果可以看出,350W 激光功率条件下零件在顶部尖端处的最大变形量更大,为3.915mm,在底部螺栓孔位置处应力最大,为925.5MPa,其变形量和应力都远远大于250W 激光功率条件下的结果。同时,对比变形量大于1.9mm 的结果可以看出,350W 激光功率条件下,零件底部螺栓孔靠上的部分区域变形量也超过了1.9mm。而对比应力超过380MPa 的分布区域可以看出,两者无明显差异。

图9 350W 激光功率条件下SLM 成形鹅颈链零件的仿真结果Fig.9 Simulation results of SLM forming gooseneck parts under 350W laser power

与250W 激光功率成形相比,350W 成形条件下的热输入量过大,过多的热量无法通过支撑和实体零件传递到基板上。因此,最终累积在零件内部,累积的热量导致形成残余热应力,当支撑结构的拉应力不足以抵消残余热应力时,零件发生变形。支撑结构拉应力与残余热应力的差值越大,零件的变形量也就越大。

同时,图10 详细列出了不种激光功率下SLM 成形鹅颈链结构的应力及变形结果。随着激光功率的增加,鹅颈链零件的最大变形量先减小,再增大至基本稳定,在激光功率为375W 时的最大变形量达到最大值,为3.920mm。最大应力随激光功率的增加先升高,然后保持不变,在300W 时最大应力达到峰值,为931.7MPa。在其他工艺参数不变的情况下,激光功率对成形时的能量输入起决定性作用。合理的能量输入可实现最优的成形效果,如250W 时的成形,零件最大变形量与最大应力值都最小。

图10 不同激光功率下SLM 成形鹅颈链零件的仿真结果Fig.10 Simulation results of SLM forming gooseneck parts under different laser powers

图11 为采用优化工艺参数成形的鹅颈链零件。

图11 SLM 工艺成形的鹅颈链零件Fig.11 Goose-neck parts formed by SLM

结论

本文基于热固耦合算法,利用Inspire 软件研究了成形姿态、支撑结构和激光功率对SLM 成形鹅颈链结构应力和变形的影响,通过对仿真结果的分析得到以下主要结论。

(1)成形姿态对SLM 成形鹅颈链结构的变形位置及应力累积位置有非常重要的影响,卧姿成形的零件最大变形位置为鹅颈链顶部尖端处,应力最大处为底部螺栓孔,站姿成形的零件最大变形和应力最大处都为鹅颈链背部中间位置和底部螺栓孔处。

(2)弱支撑成形条件下,零件变形超过1.9mm 和应力大于380MPa的区域都超过强支撑。

(3)随着激光功率的增加,鹅颈链零件的最大变形量先减小,再增大至基本稳定,最大应力先升高,然后保持不变。