基于压电效应的切削振动能量收集及减振刀具应用*

2021-08-20杨毅青高浩洋何万林赵洪杰

杨毅青,申 睿,高浩洋,何万林,赵洪杰

(1.北京航空航天大学,北京100191;2.首都航天机械有限公司,北京100076)

大长径比车刀在加工具有深腔、深孔特征的飞机结构件中,有着广泛的应用。然而,由于长悬伸导致刀具等效刚度降低,容易产生颤振,导致切削效率、零件表面精度和刀具寿命降低。

被动减振的实现主要通过两种途径:一是改变刀具结构增加系统阻尼实现减振。如Denkena 等[1]通过黏弹性材料的内摩擦增加刀具的阻尼,实现加工的稳定性;Liu 等[2]研制了一种具有约束层阻尼的刀架,其动刚度比传统的钢合金刀架高6 倍;Ziegert 等[3]根据库仑摩擦原理研制的阻尼铣刀,临界稳定切深提高了53%。二是通过附加吸振器实现减振。吸振器是一个附加在主系统上的子振动系统,它依靠附加质量块吸收振动从而实现减振。经典单自由度吸振器结构简单,性能稳定,被广泛应用于刀具减振。Hahn 等[4]使用Lanchester 吸振器来减小镗杆加工时的振动。杨毅青等[5]设计了一种内嵌吸振器的铣刀,使刀具在各个方向的频率响应降低75%。上述吸振器大多以耗能形式产生阻尼,也可通过采用压电片将振动能量转换为电能产生等效阻尼。

压电材料能够从振动中吸收能量并转化为电能,该过程以阻尼形式反作用于结构。它以刚度高、响应快、性能稳定等优点得到了广泛的应用。陈子光等[6]研究了压电陶瓷圆柱壳的扭转振动问题,并且建立了输出电压、电流、能量、效率及输出功率密度的解析表达式。刘祥建等[7]设计的一种彩虹形多方向压电能量收集器实现了对不同方向振动能量的收集。Abdelmoula 等[8]将压电悬臂梁应用于振动系统,降低了主结构的振动振幅,显示出了宽频带共振区。Yan 等[9]在悬臂梁上粘贴压电片,利用压电效应将主振动系统的纵向振动能量转化为电能,达到抑制振动、收集能量的目的。周标等[10]基于压电分支阻尼技术进行了航空发动机叶片的抑振研究。因此,电压与振幅直接相关,可以简单代替加速度计进行振动监测,预测工件表面质量,然而,在制造领域的应用却鲜有报道。

本文以压电陶瓷为基础,设计出一种大长径比细长车刀。介绍车刀内置吸振器的工作原理;推导压电陶瓷的等效阻尼;模拟不同几何形状和材料的压电陶瓷的阻尼效应和伏安电压输出;进行包括车削刀具和嵌入式吸振器在内的结构设计和模态试验;通过加工试验,验证阻尼刀具的效果。

1 理论建模

本文设计了一种外径为25mm,长径比为7 的车刀。刀具、嵌入式吸振器构成见图1。压电陶瓷和橡胶垫片贴在质量块的4 个面上,并与工具杆的方腔过盈配合形成阻尼,阻尼大小通过材料、数量和预紧力进行调节。弹簧杆的另一端通过压板固定于连接头。通过调节质量块在弹簧杆上的轴向位置从而调整弹簧杆的有效悬伸,在较宽的范围内实现了吸振器的频率调谐。

图1 车刀和吸振器的结构设计Fig.1 Structural design of turning tool and damper

1.1 数学模型

主结构模态质量为m0的减振车刀,其动力学模型如图2所示。吸振器的质量m1通过弹簧k1和阻尼元件c1、c2连接到m0。由于m0受到周期性谐波切削力F0的激励,整个系统的运动方程可表示为式(1)。

图2 减振车刀动力学模型Fig.2 Dynamic model of damped turning tool

式中,m0、k0、c0分别为刀具的等效质量、刚度和阻尼;m1、k1为吸振器的质量和刚度;c1、c2为压电陶瓷和橡胶垫圈的阻尼,分别由电能转换和弹性变形产生;x0、x1为刀具位移和质量块位移;x′0、x′1为刀具速度和质量块速度;x″0、x″1为刀具加速度和质量块加速度。

通过表1引入无量纲参数,可以得到与系统特定动态参数无关的无量纲频率响应H(β)。

表1 无量纲参数Table 1 Dimensionless parameter

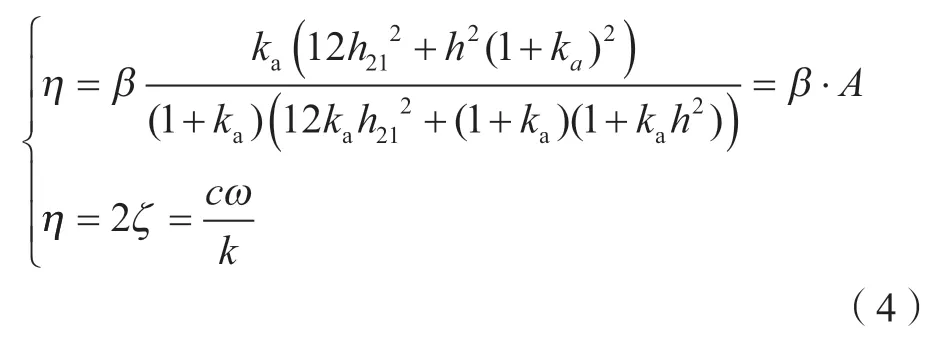

1.2 压电陶瓷等效阻尼

压电陶瓷物理模型如图3所示。振动达到稳态后,结构每个周期势能和动能和不变,外力输入能量完全被两种阻尼耗散,可推得压电材料耗能占比β。

图3 压电陶瓷物理模型Fig.3 Physical model of piezoelectric ceramics

其中,ED和EZ分别代表一个周期内压电材料产生的电能和压电材料的机械能。能量耗散率可表示为:

其中,h=h1/h2,h21=(δ1+δ2)/(2δ2),ka=kp/kc。δ1、δ2是压电陶瓷和铜板的厚度;kp、kc是压电陶瓷和铜基板的拉伸刚度。

联立式(4)求出压电陶瓷等效阻尼系数为:

2 数值仿真

设定吸振器质量比为10%,采用H∞最小振幅准则,对吸振器的设计参数k1、c1和c2进行数值优化。利用fminicon 函数在Matlab 中实现优化算法。与仅具有黏性阻尼(c1)的吸振器相比,具有双重阻尼(c1和c2)的吸振器使H(β)的最大振幅进一步减小了5.8%(图4(a))。

其次,分析了压电陶瓷的几何结构对振动抑制的影响。如图4(b)和图4(c)所示,由数值仿真得出:压电陶瓷的厚度对最大振幅及减振带宽影响很小,对厚度制造精度的要求不高。相反,当压电陶瓷直径d偏离最优值时,频响函数(Frequency response function,FRF)峰值大幅增加,阻尼器减振效果变差。这是由于压电陶瓷厚度只在静力学角度增大了压电片的静压,对交变应力的振幅无影响,故减振效果对压电陶瓷厚度不敏感,而压电陶瓷与刀杆内壁面接触,d值的变化直接影响接触面积和接触力的大小,进而影响减振效果。因此,要求压电陶瓷直径的制造精度高于厚度。当δ=0.4mm、d=11mm 时,吸振器达到最佳减振效果,此时刀具频响函数峰值降低了61.9%(图4)。

图4 刀具无量纲频响函数(μ=10%,ζ0=2%)Fig.4 Dimensionless FRF of tool with variable damper parameters (μ=10%,ζ0=2%)

3 模态测试

对无吸振器刀具和减振刀具分别开展模态测试。测试软硬件包括冲击力锤PCB086C03、加速度计Kistler8778A500、信号采集装置NI9233、信号处理与分析软件CUTPRO V9.3。无吸振器刀具和减振刀具的试验频响函数如图5所示。无吸振器刀具的频响函数在480Hz 时表现出一阶主模态,共振峰值为7.1×10-5m/N。加装吸振器后,目标模态分化为2 阶,分别为450Hz、520Hz,幅值为1.41×10-5m/N 和1.35×10-5m/N,与目标模态相比,峰值分别衰减到原刀具的19.9%和17.3%。试验频率响应函数的振幅比模拟的频响函数高出10%左右,这主要是由于吸振器参数调整的误差所致。

图5 加装吸振器前后刀具的频响函数Fig.5 FRF of tool with and without damper

4 切削试验

在车削机床CKA6150 上切削铝7075 进行切削试验(图6)。圆柱形工件长68mm、外径76mm、内径43mm。改变切削深度ap、进给速度f和转速n,收集不同切削参数下刀具的加速度和电压信号。

图6 圆柱形工件切削抑振试验Fig.6 Cylindrical workpiece cutting vibration suppression test

4.1 减振效果对比

无吸振器刀具与减振刀具加工的时域信号如图7、图8所示。采集了加速度信号并在时域、频域进行分析。可看出减振车刀在3 种切削参数下都大幅提高了加工质量,以ap=0.2mm、f=0.1mm/r、n=800r/min 为例,无吸振器刀具的最大加速度为37m/s2,频响函数峰值为4.3dB,加工表面粗糙度为1.22μm。加吸振器后刀具的最大加速度减小到13m/s2,相比于无吸振器刀具下降了65%;频响函数峰值为1.7dB,将对数坐标系中的频域加速度数值转换为普通坐标系下的数值,与无吸振器刀具相比,频响函数峰值下降了72%;表面粗糙度降为0.4μm,相比于无吸振器刀具下降了67.2%。加工表面质量对比见图9。

图7 无吸振器刀具加工振动信号(n=800r/min)Fig.7 Vibration signal of undamped tool (n=800r/min)

图8 减振刀具加工振动信号(n=800r/min)Fig.8 Vibration signal of damped tool (n=800r/min)

图9 加工表面质量对比(n=800r/min)Fig.9 Comparison of surface quality after machining (n=800r/min)

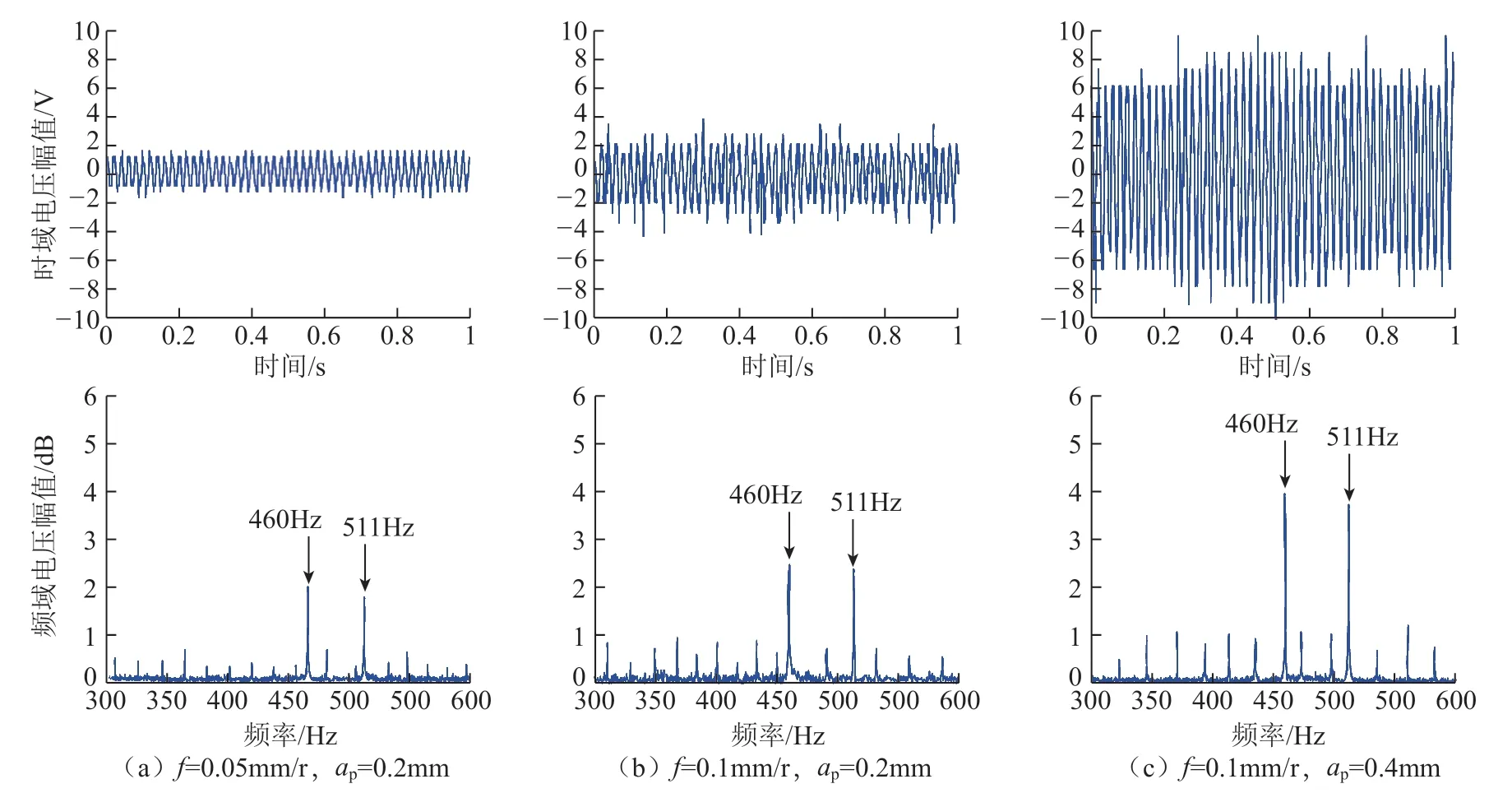

4.2 压电陶瓷电压输出

加工过程中压电片输出的电压信号如图10 所示。当ap=0.2mm、f=0.1mm/r、n=800r/min 时,减振刀具的最大输出电压为3.3V(图10(b))。当f从0.1mm/r 降低到0.05mm/r 且其他参数保持不变时,最大输出电压从3.3V 降低到1.7V(图10(a))。在图10(b)的切削参数基础上仅将ap增加到0.4mm,最大输出电压即达到10.1V(图10(c))。从频域观察电压信号,相比于图7,电压信号的频域图不仅能看到减振刀具的共振峰频率,还能清晰地看到主轴旋转频率26Hz 及其倍频,这表明电压信号与切削振动相关度高。

图10 减振刀具输出电压信号(n=800r/min)Fig.10 Output voltage signal of damped tool (n=800r/min)

5 结论

为提高振动抑制效果,本文设计出一种压电陶瓷式吸振器,并将其应用于大长径比车削刀具上。吸振器将刀具的振动能量传递给吸振器的质量块与阻尼元件,而压电陶瓷作为阻尼元件将振动能转换为电能。通过分析内置吸振器刀具的无量纲频率响应以及压电陶瓷的响应特性,对吸振器进行参数优化设计,结论如下。

(1)与仅具有黏性阻尼的吸振器相比,具有双重阻尼的吸振器使频响函数峰值进一步减小了5.8%。

(2)模态试验表明,具有压电陶瓷吸振器刀具的共振峰值衰减到原刀具的19.9%,极大地提高了加工稳定性。

(3)在多种切削参数下进行加工试验,相比于无吸振器刀具,加吸振器后刀具频响函数峰值下降了72%,工件表面粗糙度下降了67.2%,切削过程中收集到压电陶瓷输出的电压信号幅值可达10.1V,且信号与切削振动相关度高。