TC4钛合金叶片喷丸数值模拟及喷丸路径规划*

2021-08-20孙辉

孙 辉

(长春职业技术学院,长春 130000)

TC4 钛合金材料属于α+β 双相合金材料[1],含有α稳定元素同时还有β 稳定元素,具有较好的热稳定性、耐腐蚀性、较高的比强度和良好的生物相容性,广泛应用于航天、生物医疗、化工等领域[2]。

在航空领域TC4 钛合金材料多用于风扇叶片、压气机叶片、压气机盘、整体叶盘、机匣、燃烧室外壳、起落架等方面。在航空发动机上TC4 钛合金叶片属于转动关键件,在运行过程中叶片表面容易萌生疲劳裂纹,裂纹的产生对发动机的寿命有着重要的影响。对TC4 钛合金叶片进行表面改性,能有效提高其抗疲劳强度[3-5],延长叶片运行时间。

喷丸强化能使零件材料表层发生塑性变形产生残余压应力,残余压应力产生能够提高材料的抗疲劳强度。目前对TC4 钛合金喷丸的研究主要集中于对残余应力大小及变形等方向,而对于喷丸路径对TC4 钛合金叶片变形影响的研究相对较少。其中高玉魁[6]对高强钢喷丸后的残余应力进行研究;赵春梅[7]对喷丸进行模拟和残余应力研究;赵莉莉[8]研究了喷丸残余应力对裂纹扩展和疲劳寿命影响。基于此,对TC4 钛合金叶片进行喷丸强化处理,通过数值模拟喷丸强化过程,并和实际叶片喷丸后变形情况对比研究喷丸路径对叶片变形的影响,不同的喷丸路径对叶片变形量不同,找到合适的喷丸路径能有效减少叶片喷丸后变形,通过喷丸路径规划和模拟针对叶片喷丸变形量大小,在叶片进行机加工时给予一定的预补偿量使叶片喷丸后能达到预定形状,在叶片加工保形方面有重要的现实意义。

1 喷丸强化数值模拟模型

1.1 本构模型

喷丸强化[9-11]是一种高度非线性的动态冲击过程,是由大量弹丸高速撞击零件表面使其发生塑性变形,具有高应变率和大应变的特点。文章采用ABAQUS 有限元软件建立多弹丸的有限元模型[12],通过ABAQUS/Explicit 显式求解器进行计算,来实现瞬时、高应变非线性的问题的快速求解。模拟时用的本构模型是J-C 模型,J-C 模型是由Johnson 和Cook 在1983年针对高速冲击和爆炸问题提出来的,是一种描述金属应变率强化效应和温度软化效应的本构模型,其表达式为:

其中,A为材料在参考应变率和参考温度下的屈服强度;B和n为应变强化系数,C为应变敏感系数;m为温度敏感系数;σeq为等效应力;εeq为等效塑性应变;ε·*为无量纲的等效塑性应变率;T*=(T-Tr)/(Tm-Tr)无量纲温度,其中Tr为参考温度,Tm为材料熔点温度。

查阅文献[13]中的数据,得到TC4 钛合金材料JC 本构模型参数,如表1所示。

表1 TC4 钛合金J-C 模型参数Tab.1 J-C model parameters of TC4 titanium alloy

1.2 有限元模型

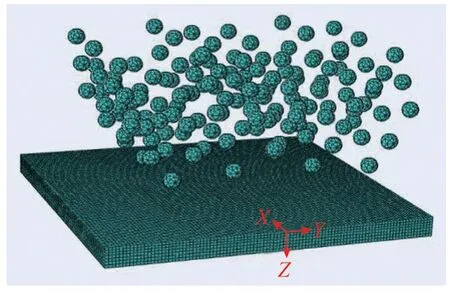

ABAQUS/Explicit 提供两种接触作用算法,本文模拟采用的是接触对算法,弹丸和材料之间的摩擦系数设为0.2,采用C3D8R 六面体线性减缩积分单元对材料进行网格划分,喷丸强化过程是弹丸以一定的速度撞击材料表面产生力的作用,因此模拟过程中给弹丸一定的初始速度。建立试块的多弹丸喷丸的有限元模型如图1所示,进而应用到叶片TC4 钛合金叶片喷丸模拟。

图1 多弹丸有限元模型Fig.1 Finite element model of multiple shots

2 TC4 钛合金叶片喷丸试验

2.1 叶片喷丸参数

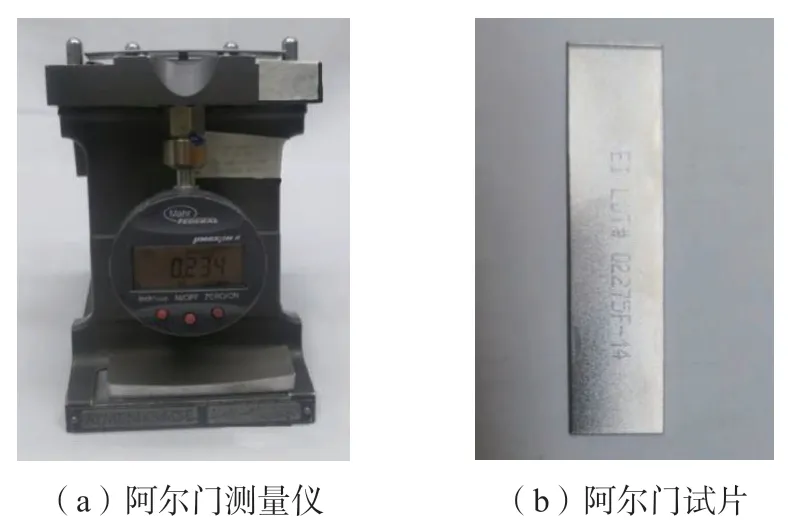

某TC4 钛合金压气机叶片要求喷丸强度为0.16~0.22mmA,为了确认具体的喷丸参数需要进行试验绘制饱和曲线确定喷丸强度。饱和曲线的绘制需要在其他参数一定的情况下用不同的喷丸速度或喷丸时间击打Almen 试片,通过至少4 个不同速度或时间下的Almen试片的弧高值计算绘制饱和曲线。弧高值的计算采用弧高仪测量,弧高仪和Almen A型标准试片如图2所示。

图2 阿尔门量仪和阿尔门试片Fig.2 Almen gage and Almen strip

叶片喷丸参数:S230 铸钢丸、空气压力0.25MPa、丸流量12kg/min。用上述参数进行喷丸试验和对TC4压气机叶片进行喷丸,对A 型试片进行饱和强度试验,得到了该喷丸参数下的喷丸强度为0.18mmA,此时饱和点的时间为2.02s,喷枪移动的速度为0.078m/s,饱和曲线见图3,确定了具体喷丸参数后续叶片喷丸在该参数下进行。

图3 饱和曲线Fig.3 Saturation intensity curve

由于铸钢丸加工方法和丸料硬度比较高的特性,决定了铸钢丸比较脆,寿命相对短,容易在受喷材料表面遗留铁粉,需要采用合适的方式将其去掉。TC4 钛合金叶片用铸钢丸喷丸后,要求叶片表面的Fe 元素要小于等于材料基体中的质量分数,小于0.3%。因此,本试验在进行铸钢丸喷丸后,再采用喷玻璃丸的方式来去除表面的铁粉污染,喷丸后的叶片表面图像如图4所示。

图4 喷丸后叶片表面谱图Fig.4 Surface spectrum of blade after shot peening

检测了TC4 钛合金叶片元素及其含量如表2所示,为检测采用喷玻璃丸方法去除叶片表面的铁粉污染的有效性,对除污后的叶片表面进行元素含量检测,得到喷丸后叶片表面的元素含量,如表3所示。

表2 TC4 钛合金叶片的化学成分(质量分数)Table 2 Components of TC4 alloy blade (mass fraction) %

表3 喷丸后叶片表面元素组成(质量分数)Table 3 Elements of blade surface after shot peening (mass fraction)%

结果表明,采用喷玻璃丸叶片表面Fe 元素质量分数为0.28%,小于标准。说明此方法可有效去除叶片表面的铁粉污染,达到去污指标。

用扫描电镜观察叶片喷丸后的表面状态,分析铸钢丸加工后的效果,如图5所示。

从图5可以看出TC4 钛合金叶片喷丸后表面凹坑比较均匀,覆盖率达到了100%,表面没有褶皱等缺陷,表面状态良好。

图5 TC4 叶片喷丸后叶片表面状态Fig.5 Blade surface after shot peening

2.2 残余应力的测量

为了检测TC4 钛合金叶片喷丸后的残余应力,采用X-350A 型残余应力测试仪,如图6所示[14-16]。用电解抛光仪采用饱和食盐水溶液对叶片浅表层进行剥层,每间隔20μm 进行一次剥层测量,残余应力测量结果如图7所示,在模拟过程中通过不断调整弹丸撞击零件表面的速度,找到和实际喷丸强化后应力水平一致的速度,然后用该速度进行后续的模拟。

在模拟过程中分别用50m/s 、70m/s 、80m/s 和85m/s弹丸速度撞击零件表面,模拟结束后提取模型中的应力结果。随着弹丸撞击速度的增减残余应力的大小和深度均增加,用85m/s 的弹丸速度模拟得到的应力结果和实际用0.18mmA 喷丸强度喷叶片后测量得到的残余应力大小和深度基本吻合,残余应力最大值为-676MPa ,应力层深度约0.225mm ,后续的模拟过程中采用85m/s的弹丸速度进行模拟。

3 喷丸路径规划

3.1 不同喷丸路径

为研究不同喷丸路径对叶片变形量的影响,设计了3 种喷丸路径工艺。

工艺1:先内弧喷丸再背弧喷丸,即内弧- 背弧。

工艺2:用双喷枪同时对内弧和背弧喷丸。

工艺3:先背弧喷丸再内弧喷丸,即背弧- 内弧。

具体路径方向如图8所示。

3.2 不同喷丸路径变形结果

用85m/s 的弹丸速度对3 种喷丸路径进行模拟,并对模拟结果的变形量进行提取,沿叶片长度方向平均分成了9 个模拟点,分别为:s1、s2、s3、s4、s5、s6、s7、s8和s9,其中s1点靠近叶根,s9点靠近叶顶。分别对不同路径的X方向和Y方向的变形量进行采集,结果如图9所示。

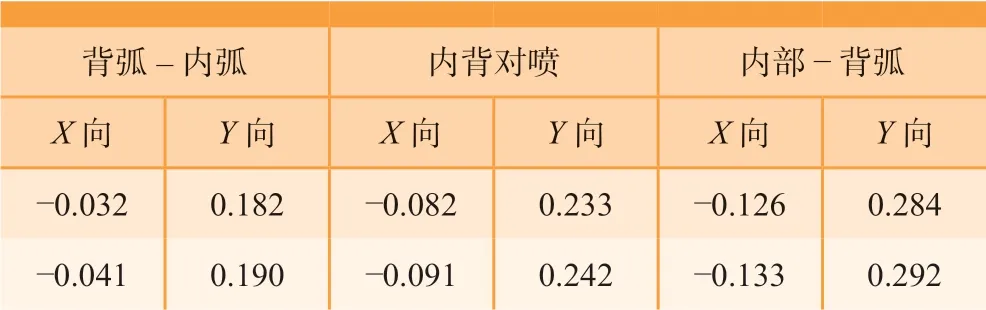

从模拟结果可以看出,在3 种喷丸路径中,内弧-背弧X方向的变形量为-0.126mm,内背对喷X方向的变形量为-0.082mm,背弧-内弧喷丸X方向的变形量为-0.033mm,3 种喷丸路径中内弧-背弧X方向的变形量最大,其次是内背弧对喷,背弧-内弧喷丸X方向的变形量最小。3 种喷丸路径中Y方向的变形量均为正值,说明变形在Y方向是沿着增大的方向变形即向背弧方向变形,背弧-内弧喷丸Y方向变形量为0.182mm,内背弧对喷Y方向的变形量为0.233mm,内弧-背弧喷丸Y方向的变形量为0.284mm。综上可以看出越靠近叶顶变形量越大,3 种喷丸路径X方向变形量差异比较小,Y方向变形量差异比较大,变形整体呈现出由内弧侧向背弧侧弯曲的趋势。

为验证数值模拟的正确性,对3 种路径喷丸后的叶片用三坐标检测仪对相同位置进行数据提取,得到不同喷丸路径的叶片变形情况,如表4所示。

从表4可以看出三坐标测量结果和模拟结果有相同的趋势,沿Y方向的变形量最大,变形也呈现出由内弧侧向背弧侧弯曲的变形趋势,且3 种喷丸路径中先背弧-内弧的喷丸方式的变形量最小。三坐标测量变形量结果比模拟结果要大一些,主要是因为模拟时采用的参数、约束条件等和实际喷丸情况略有差异。

表4 不同路径的变形结果Table 4 Deformation results of different paths

4 结论

(1)建立了多弹丸喷丸模拟的模型,在喷丸模拟中发现弹丸速度85m/s 的残余应力和0.18mmA 喷丸强度的残余应力水平基本一致,最大残余应力-676MPa,应力层深度约0.225mm。

(2)3 种喷丸路径的变形主要是在Y方向上产生,X方向比较小,内弧-背弧喷丸方式的变形量最大,实测Y方向变形量值为0.292mm;背弧-内弧喷丸方式变形量最小,实测Y方向变形量值为0.190mm;3 种喷丸方式的模拟结果和三坐标实测结果基本一致,叶片呈现由内弧侧向背弧侧弯曲的变形趋势。

(3)通过实测变形量验证了多弹丸喷丸模拟模型有效性,叶片喷丸前可通过模拟合理规划喷丸路径能有效减小叶片喷丸后的变形量。