Q335B板坯外弧角裂纹成因研究及控制

2021-08-18李兴才

李兴才

(天津钢铁集团有限公司,天津 300301)

0 引言

根据国标规定2019年2月1日起,将Q345B钢改为Q355以对标欧盟的S355。天津钢铁集团有限公司(下称天钢)炼钢厂在生产Q355B板坯时,板坯外弧角部存在裂纹,由于是外弧角部存在缺陷,给铸坯检验造成很大困难,减缓了铸坯热送节奏,影响了中厚板厂的生产效率。因此,天钢技术中心组织对Q355B板坯外弧角部裂纹缺陷部位取样,用于扫描电镜及能谱分析,根据扫描电镜及能谱检测分析结果,确定了Q355B板坯外弧角部裂纹缺陷的成因。

本文介绍了Q355B板坯生产工艺及裂纹缺陷的成因,对影响铸坯外弧角部裂纹的因素进行了分析。通过对连铸工艺和设备精度管理等方面的改进,使Q355B板坯外弧角部裂纹缺陷得到了有效的控制。

1 Q355B板坯生产工艺

天钢Q355B板坯是由奥钢联进口的板坯连铸机生产。该铸机为直弧形连铸机,结晶器长度900 mm、弧度半径9 m、冶金长度为36.5 m,共计14个扇形段;铸机采用多点矫直、动态轻压下技术,矫直段为6段和7段。根据国标要求,Q355B板坯化学成分如表1所示。

表1 Q355B板坯化学成分

2 铸坯外弧角部裂纹检测分析

2.1 铸坯角部裂纹宏观形貌观察

铸坯外弧角部裂纹存在于铸坯角部皮下位置,肉眼很难直接检查出来。用火焰枪将铸坯外弧角部切割下来,然后对铸坯角部进行热酸浸,可以看出铸坯外弧宽面和窄面交界的地方存在裂纹,裂纹方向与振痕方向平行,裂纹向宽面和窄面延伸,裂纹长2~4 mm,深为0.3~1 mm。存在外弧角部裂纹的铸坯经中厚板厂轧制成45 mm厚的中厚板后,中厚板侧面出现裂纹,使侧面出现“开口”“掉肉”现象,同时中厚板靠近板边40 mm范围内存在边峰裂纹。中厚板缺陷形貌如图1所示。

图1 中厚板裂纹形貌

2.2 铸坯角部裂纹微观形貌观察

截取铸坯外弧角部裂纹部位制备成金相试样,进行扫描电镜分析,其裂纹微观形貌如图2~4所示。

通过图2~4可以看出,裂纹由铸坯表面向内部进行扩展,裂纹深入基体内部,裂纹上半部分为沿晶断裂,下半部分为穿晶断裂,裂纹较为细小,裂纹内部充满氧化铁,裂纹末端未发现夹杂物。

图2 裂纹宏观

2.3 铸坯角部裂纹化学成分检测

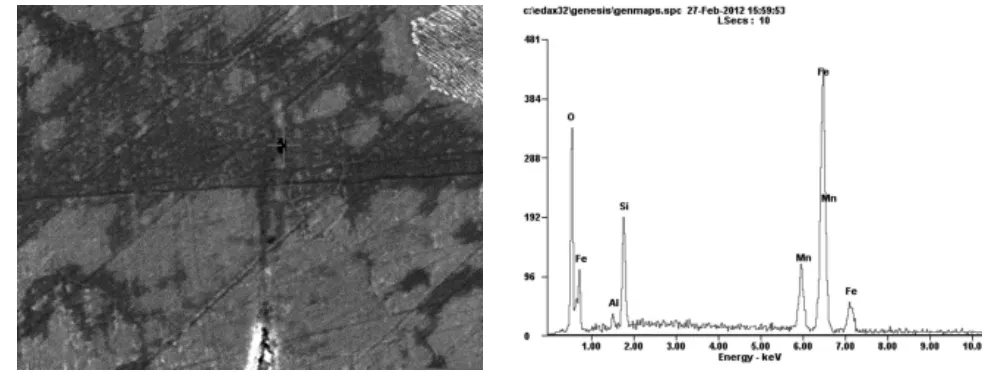

对裂纹末端存在少量的氧化圆点进行能谱分析,发现其主要化学成分为Fe、Si、Mn、O。氧化圆点能谱分析结果如图5所示

图5 氧化圆点形貌及化学成分

2.4 铸坯角部裂纹检测结果分析

根据扫描电镜及能谱检测结果,铸坯裂纹附近存在轻微脱碳,且裂纹末端存在极少的氧化圆点。根据周有预等人研究结论[1]:如果铸坯在1 000℃以上的高温区产生裂纹,此时裂纹处附近尤其是裂纹末端其氧化性是较弱的,这时空气中的氧气会逐渐扩散到铸坯基本内部,与基体中的Si、Mn等元素反应生产SiO2、MnO等氧化物,由于SiO2、MnO等氧化物的存在,导致裂纹附近及末端出现少量的氧化圆点。在铸坯外弧角部裂纹末端发现氧化圆点,因此可以推断铸坯外弧角部裂纹的形成是在1 000℃以上高温区,即第一脆性区或第二脆性区。

图3 裂纹尖端

图4 裂纹内氧化铁

铸坯在高温区产生初始裂纹,该裂纹呈现沿晶断裂,随后初始裂纹在轻压下的作用下产生二次裂纹,而此时铸坯已经完成奥氏体向铁素体和珠光体的转变,该二次裂纹呈现穿晶断裂[2-3]。由于铸坯外弧角部存在裂纹缺陷,其在后续中厚板轧制过程中导致中厚板外弧出现边峰裂。

根据铸坯外弧角部裂纹形成原因,结合直弧形连铸机特点,可以断定铸坯外弧角部裂纹是铸坯在直线段向曲段过渡时受顶弯作用而产生的[4-5]。

3 铸坯外弧角部裂纹产生原因分析

3.1 铸坯宽度与零段喷嘴

Q355B板坯断面为250 mm×2 100 mm。根据铸坯外弧角部裂纹检测结果分析,首先要检查铸坯在零段运行时角部冷却强度是否存在过强导致铸坯角部温度较低,造成在零段顶弯时受到外力作用超过铸坯自身的抵抗能力,铸坯外弧产生裂纹。通过对零段喷嘴分布位置和喷嘴角度进行计算,零段喷嘴在完全喷水时其宽度可以达到2 120 mm,说明零段喷嘴喷水宽度较宽,造成铸坯角部过冷,导致铸坯角部塑性下降,此时铸坯在零段顶弯时铸坯角部受外力作用产生裂纹。

3.2 结晶器宽面/窄面热流密度分析

在生产Q355B时连铸前期结晶器冷却水温度较低,只有25℃左右,当生产3炉之后结晶器冷却水进水温度才逐渐升高到30℃,勉强达到工艺要求的下限;另外由于结晶器冷却水温度较低,加大了铸坯角度的冷却强度,使铸坯出结晶器后其角部温度偏低,致使铸坯在零段顶弯时产生角部裂纹。

3.3 结晶器锥度情况分析

铸坯在结晶器内凝固时会产生体积收缩和线收缩,在生产过程中结晶器会使用一定锥度,主要目的补偿铸坯在结晶器内的凝固收缩时所产生的间隙,使铸坯的坯壳在结晶器内部均匀生长。不同钢种所使用的结晶器锥度参数也不相同,如果结晶器的锥度使用不合适,过大或过小,都会影响铸坯表面质量和角部质量,严重时会产生裂纹缺陷。

在开始生产Q355B时,为防止铸坯出结晶器后出现鼓肚,将结晶器锥度设定为1.1%/m,其后生产的铸坯外弧角部出现裂纹,铸坯在中厚板厂轧制之后钢板下表面出现边峰裂。对下线铸坯进行检查发现有部分铸坯宽面出现轻微凹陷;对下线结晶器进行检查发现,结晶器窄面铜板磨损严重,出现渗铜的现象。通过以上现象说明在生产Q355B时将结晶器锥度设定为1.1%/m是不合适的,结晶器锥度值偏大,铸坯在结晶器下口受到较大外力作用,对铸坯角部质量产生不良影响。

3.4 铸机零段开口度和对弧情况分析

连铸机设备精度与铸坯质量有着直接联系,当发现Q355B铸坯外弧角部出现裂纹时,立即停机对连铸机设备精度进行检查,在检查过程中发现铸坯零段开口度较标准值偏小;铸机零段与1段对弧精度误差为1.0 mm,而设备手册上要求的对弧误差应在±0.3 mm以内。

由于铸机零段开口度偏小,同时零段与1段对弧精度误差超过标准要求,导致铸坯出结晶器后在零段内部及顶弯时受到挤压,使铸坯外弧角部产生裂纹。

4 解决措施

4.1 优化铸机零段喷嘴喷水范围

通过对零段喷嘴分布位置和喷嘴角度计算,零段喷嘴在完全喷水时其宽度可以达到2 120 mm,大于铸坯生产宽度2 100 mm,导致铸坯角部产生冷却强度偏大、塑性降低。为避免因喷嘴喷水直接喷到铸坯角部导致铸坯角部冷却强度较大,将零段两侧的喷嘴型号进行调整,使用小角度喷嘴代替原来使用的喷嘴,使用小角度喷嘴后零段喷嘴完全喷水时其宽度为1 900 mm,小于铸坯宽度尺寸,以此来减弱铸坯角部冷却强度,提高铸坯角部质量。

4.2 调整结晶器宽面/窄面热流密度

板坯连铸生产中过程中普遍存在结晶器进水温度低于工艺要求情况,由于冷却水温度较低,在相同生产条件下带走的热量较多,导致铸坯在结晶器内冷却强度较大,使铸坯出结晶器后其角部温度较低,降低了铸坯角部的塑性。因此可通过降低结晶器宽面/窄面水流量来控制结晶器宽面/窄面的热流密度,将结晶器宽面水流量由之前的5 000 L/min调整为4 200 L/min,结晶器窄侧水流量由之前的580 L/min调整为450 L/min,减弱铸坯在结晶器内的冷却强度,提高铸坯出结晶器后角部质量。

4.3 调整结晶器锥度

炼钢厂在生产Q355B时为了防止铸坯出结晶器后铸坯产生鼓肚,将结晶器锥度设定为1.1%/m,导致铸坯出现表面缺陷及结晶器窄面铜板出现严重的磨损。这些现象说明结晶器锥度设定过大,导致结晶器对铸坯窄面产生较大挤压和摩擦使铸坯角部产生裂纹,经过论证,将生产Q355B铸坯时结晶器锥度设定为1.05%/m。

4.4 强化铸机设备精度管控

针对零段开口度数值偏小及零段与1段对弧精度误差较大的问题,零段开口精度误差按照±0.2 mm进行控制,零段与1段对弧精度误差按照±0.3 mm控制。在铸坯开浇前和停浇后使用辊缝测量仪对铸机设备精度进行测量,如果出现精度误差超过设备手册要求范围时,立即对连铸机设备精度进行调整。

5 结语

本文根据裂纹缺陷部位试样扫描电镜及能谱分析结果,确定了Q355B板坯外弧角部裂纹缺陷的产生原因,分析了铸坯外弧角部裂纹缺陷的影响因素,并结合天钢进口连铸机特点制定了相应的工艺和设备管理改进措施。生产实践表明,通过更换零段喷嘴型号、调整结晶器宽面/窄面热流密度的、调整结晶器锥度、强化铸机设备精度管控等改进措施,天钢生产的Q355B板坯外弧角部裂纹缺陷得到了有效的控制,有效提高了连铸工序的生产效率,为中厚板厂提供了质量良好的Q355B铸坯。