铝及铝合金圆锭铸造结晶器的应用研究

2022-05-27郭伟

郭 伟

(中国铝业股份有限公司贵州分公司,贵州贵阳 550000)

世界铝(包括再生铝)产量的85%以上被加工成板、带、条、箔、管、棒、型、线、铸件、压铸件、冲压件及其深加工件等铝及铝合金产品。无论何种铝及铝合金产品,其铸锭(件)的质量都直接关系到材料的使用性能[1]。铝及铝合金圆锭(亦称为圆棒)铸造,属于铝铸锭中的一种重要生产形式,国内普遍采用是半连续同水平热顶铸造工艺,即铝液通过圆锭铸造平台,经铸造平台表面流槽、分流盘、导管等耐火材料引流至结晶器,在结晶器内经一次弱初冷和二次强水冷后,再通过引锭头将凝固的圆锭向下自动牵引,从而制备成规定长度的铝及铝合金圆锭产品。

目前,同水平热顶铸造工艺因其自动化程度高,且生产的圆锭具有铸锭组织均匀、力学性能好、表面缺陷少等特点,在铝及铝合金圆锭铸造生产中得到了广泛推广引用[2]。而热顶铸造中的结晶器作为给圆锭提供结晶、成型重要的部件,对圆锭的表面外观(如裂纹、气孔、疏松、夹渣、偏析、冷隔等)及内部理化性能(如强度、延展性等)均有着重要影响。

1 圆锭铸造结晶器分类

由于安装及生产需要,圆锭铸造结晶器的结构通常设计为外方内圆结构,外方结构主要是便于在铸造平台上的安装固定,使得结晶器在平台上的布局更加紧凑[3];内圆结构则是为圆锭铸造提供圆形结构基础,并与下端的圆形引锭头配合完成圆锭铸造。圆锭铸造结晶器常用金属铝材质,一方面金属铝具有优良的热传导性能,可使结晶器具有良好的散热性能,辅助铝液在结晶器内快速冷却降温,另一方面金属铝具有加工性能好、强度高等特点,适合结晶器复杂的结构,有利于降低结晶器生产成本。结晶器的结构可分为分体式和一体式,二者在使用过程中各有优缺点。

1.1 分体式结晶器

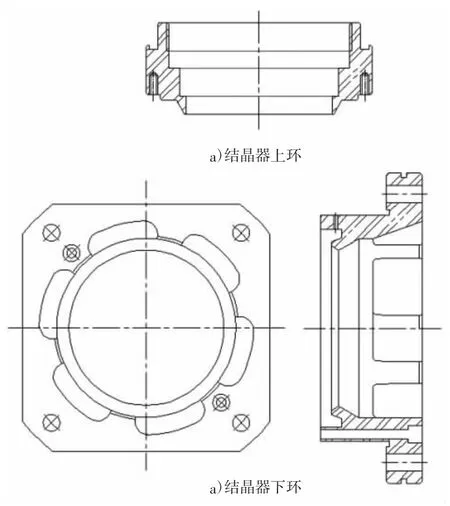

分体式结晶器的结构示意图如图1 所示。图1表明,分体式结晶器包括结晶器上环和结晶器下环两部分,上环和下环通过对角设计的螺栓孔组合配套。其中,通过结晶器下环外侧均布的四个圆孔,将结晶器固定在铸造平台上,结晶器上环内部台阶设置石墨环放置处。分体式结晶器更换成本较低,可分别根据上环和下环损坏情况进行单独更换,并且还可任意组合使用,从而有效降低了结晶器使用成本。

图1 分体式结晶器结构示意图

分体式结晶器的生产工艺包括单独的上环和下环加工,然后再组装,组装配合完成后,再进行安装石墨环,其中石墨环安装在结晶器上环内部的阶梯圆孔内,分体式结晶器的具体生产工艺如图2 所示。

图2 分体式结晶器生产工艺流程图

1.2 一体式结晶器

一体式结晶器的结构示意图如图3 所示。图3表明,一体式结晶器将上环和下环组合为一体,并在内部设置一圈的多排冷却水孔,从而加强冷却,冷却水孔角度控制在30°~45°,保证冷却强度更高。在一体式结晶器冷却水孔外侧通常增加一条过滤网带,避免杂质堵住内部冷却水孔,影响冷却强度。另外,一体式结晶器的石墨环位于内部中间台阶处,与分体式位置差不多。一体式结晶器重量更轻、材料更节省、安装也更加便捷,且总高度也较同规格的分体式结晶器低10 mm~20 mm.但一体式结晶器出现损坏需要整个更换,更换成本较高。

图3 一体式结晶器结构示意图

一体式结晶器的生产工艺包括制作模具、毛坯浇注、机加工、调质处理和放石墨环,如图4 所示。其中模具大多采用石墨材质,并按规格大小制成类似结构的毛坯,可减少后期机加工余量,提高机加工效率。毛坯浇注采用6 系铝合金,熔融后浇入石墨模具,并经调质处理提高毛坯的致密性和强度。

图4 一体式结晶器生产工艺流程图

综上,从重量、安装效率、使用成本等进行分析对比,分体式结晶器和一体式结晶器的优缺点见表1 所示。值得注意的是,分体式结晶器虽然分为上环和下环两部分加工,但机加工难度较一体式结晶器更加简单,机加工成品率更高。

表1 分体式结晶器和一体式结晶器优缺点对比

2 结晶器内石墨环使用要求及尺寸要求

2.1 结晶器内石墨环使用要求

无论是分体式结晶器还是一体式结晶器,都需要在结晶器内部安装石墨环,石墨环结构如图5 所示。石墨环在结晶器内的作用主要有两个:第一是对铝液进行初次弱冷却,高温铝液在与石墨环接触后便开始进入冷却结晶,随后结晶器内部的循环冷却水对铝液进行二次强冷却;第二是对圆锭起到润滑作用,使得圆锭向下拉伸凝固更加顺畅,同时保证圆锭表面更加光滑。

图5 石墨环结构示意图

基于上述两个作用,通常要求石墨环采用高纯石墨,拥有良好的强度、致密度和润滑功能,具体性能要求如表2 所示。另外,随着铸造技术的不断提升,进口的油气润滑石墨由于其石墨环内壁可以透气透油,而不会渗铝,从而起到增加圆锭的铸造速度、降低铸锭壳层及晶粒度细化的作用,同时提高后续深加工的优良率,满足高端铝制品的使用性能要求[4]。除了材质对石墨环的使用有影响外,石墨环的设计高度对石墨环是否满足铸造工艺要求,也具有非常重要的作用。通过采用不同高度设计的石墨环铸造对比分析发现,高度较低的石墨环(≤30 mm)具有更好的铸造效果[5],一般多为20 mm.生产实践证明,通过降低石墨环高度,一定程度上确实可减轻圆锭表层的偏析程度、提高铸造速度、减少圆锭波浪和拉花缺陷。

表2 石墨环理化指标要求

2.2 结晶器内石墨环尺寸要求

石墨环与结晶器内部的台阶尺寸必须配合紧密,因为石墨环上端有导管压住,下端有台阶顶住,使得石墨环在引流半熔高温铝液时不会产生移位。另外,石墨环装进结晶器内部后,常温在外力作用下须保证不会脱落。为此,在设计石墨环直径尺寸的时候,通常将其设计比结晶器内部放置石墨环的直径小0.3 mm~0.5 mm,放置石墨环前需加热结晶器使其体积膨胀,加热温度一般控制在400 ℃以上。另外,对于圆锭直径而言,石墨环的内径尺寸通常可采用以下固定公式:

φ内径=φ圆锭×1.025.

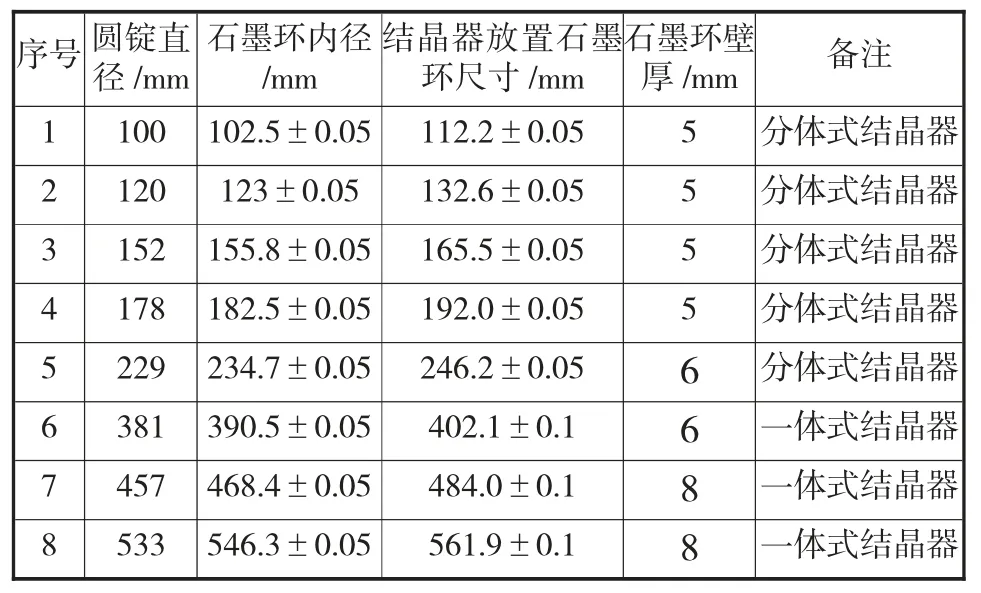

表3 罗列我公司生产的几款常规圆锭直径、石墨环内径尺寸和结晶器放置石墨环尺寸的对照表,石墨环壁厚一般设计为5 mm~10 mm.从表3 可以看出,随着圆锭直径的增加(大于φ300 mm),结晶器多采用一体式结构,因为一体式结晶器高度更低、冷却强度大、重量轻、安装更加方便,且大直径圆锭每个铸造平台生产数量较少(4~10 根),相比于数量在100 根以上的小直径圆锭生产,大直径圆锭结晶器损坏概率低,使用更换成本相对不会太高。

表3 圆锭直径、石墨环内径尺寸和结晶器放置石墨环尺寸对照表

为此,从生产实践得出,分体式结晶器适用于圆锭直径≤300 mm 的热顶铸造工艺,一体式结晶器适用于圆锭直径>300 mm 的热顶铸造工艺。另外,分体式结晶器和一体式结晶器使用过程中的损坏形式基本相同,主要包括正常装配磨损、热处理损伤、外力机械损伤以及事故处理变形破坏等损坏形式。

3 结语

1)同水平热顶圆锭铸造工艺中,常用的结晶器可分为分体式和一体式结构,由于分体式结晶器使用成本低、同规格上下环可任意组合使用,多用于小直径(小于300 mm)圆锭铸造平台;一体式结晶器冷却强度高、材料节省、重量轻、安装方便,多用于大直径(300 mm 以上)圆锭铸造平台。

2)分体式结晶器和一体式结晶器的生产工艺均采用6 系铝合金浇注成型毛坯,再经机加工制备而成,分体式包括结晶器上环和下环分开制作,装配后安装石墨环;一体式结晶器由于使用要求较高,增加调质处理工艺用以增强增韧。

3)无论分体式结晶器还是一体式结晶器,内部石墨环要求纯度高(含碳质量分数≥99%)、颗粒细(≤0.05 mm)、强度高(≥30 MPa);石墨环高度则控制越低越好(H≤30 mm),一般多为20 mm,使圆锭实现矮结晶,有利于提升圆锭力学性能,提高铸造成品率。

4)石墨环内径尺寸设计为圆锭直径的1.025倍,且结晶器放置石墨环台阶外径比石墨环外径尺寸小0.3 mm~0.5 mm,石墨环放置时采用加热结晶器加热到400 ℃以上时放入。