降低中间包控流系统事故率的研究和实践

2021-08-18陈志月闫若璞

陈志月,闫若璞

(河钢集团唐山钢铁集团有限责任公司,河北,063016)

0 引言

随着我国钢铁产业的不断发展,连铸技术得到了快速发展,高效连铸技术日趋成熟,已成为企业降低生产成本、增加效益的重要手段。高效连铸是以高拉速为核心,实现连铸机高产量、高质量、高效率、高作业率生产。而制约高效连铸生产的主要因素为非计划的生产中断,其通常为生产事故所致。2019年下半年唐钢二钢轧厂连铸中间包控流系统事故发生频繁,已经影响到连铸机的正常生产,因此降低中间包控流系统事故率,已成为保证连铸机高效运行的重要任务和措施[1]。

本文介绍了唐钢二钢轧厂连铸生产事故调查情况,统计了2019年下半年连铸中间包控流系统事故按月分布情况、事故类型及各类事故的发生频次,对中间包控流系统事故频发的原因进行了研究分析,给出了减少和消除中间包控流系统事故的工艺优化措施,并对措施实施后的改善效果进行了分析。

1 连铸生产事故调查

1.1 2019年下半年中间包控流系统事故分布情况

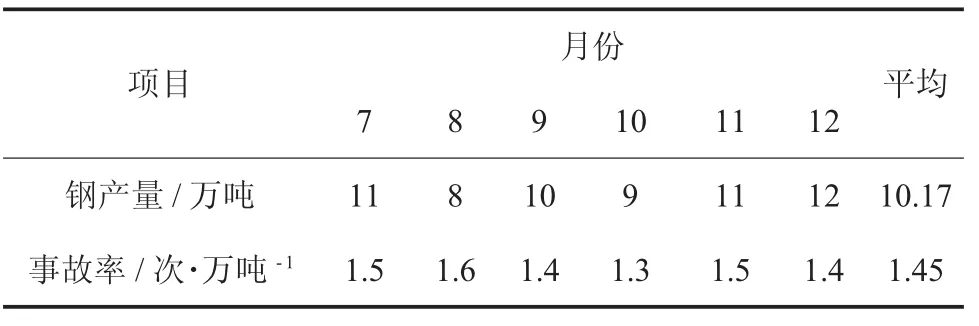

2019年7~12月产量及中间包控流系统事故率按月统计如表1所示。

表1 2019年7~12月份产量及事故率

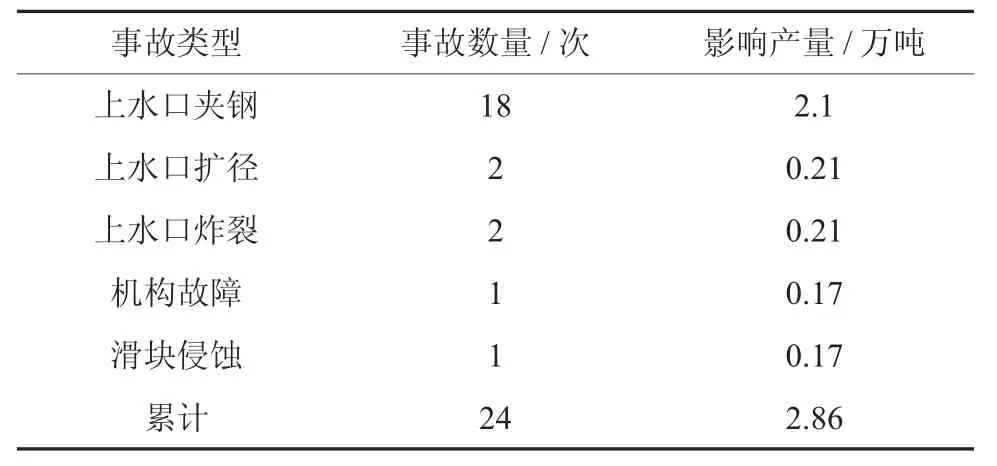

1.2 中间包控流系统事故类型统计情况

对中间包控流系统引起的连铸机非计划停流事故的类型进行了调查统计,确认了事故类型主要包括上水口夹钢、上水口扩径、上水口炸裂、机构故障、滑块侵蚀,具体统计情况如表2所示。

表2 影响中间包控流事故类型次数统计

1.3 中间包控流系统各类事故发生频次统计情况

根据统计出的连铸中间包系统控流事故的类型及发生频次,绘制了2019年7~12月事故分类及发生频次排列,如表3所示。

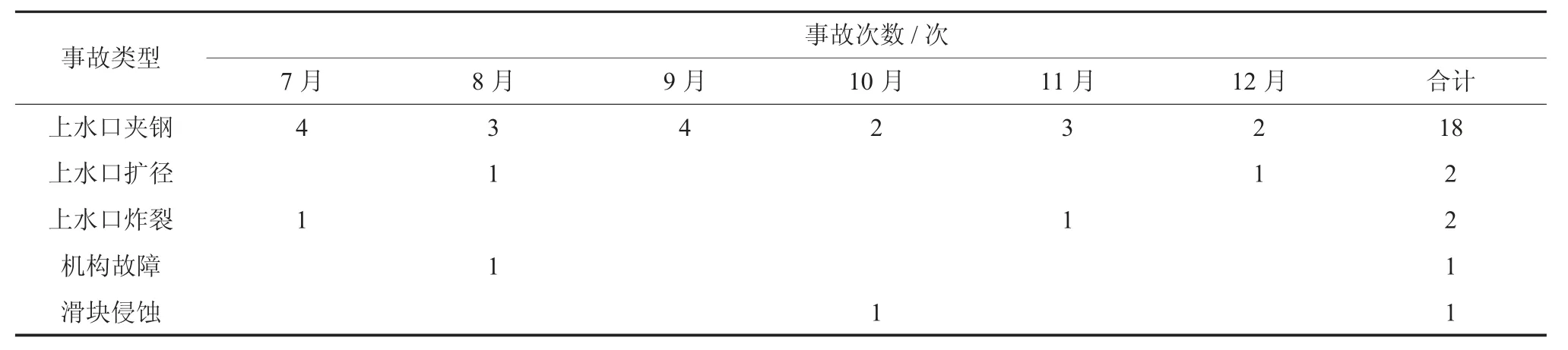

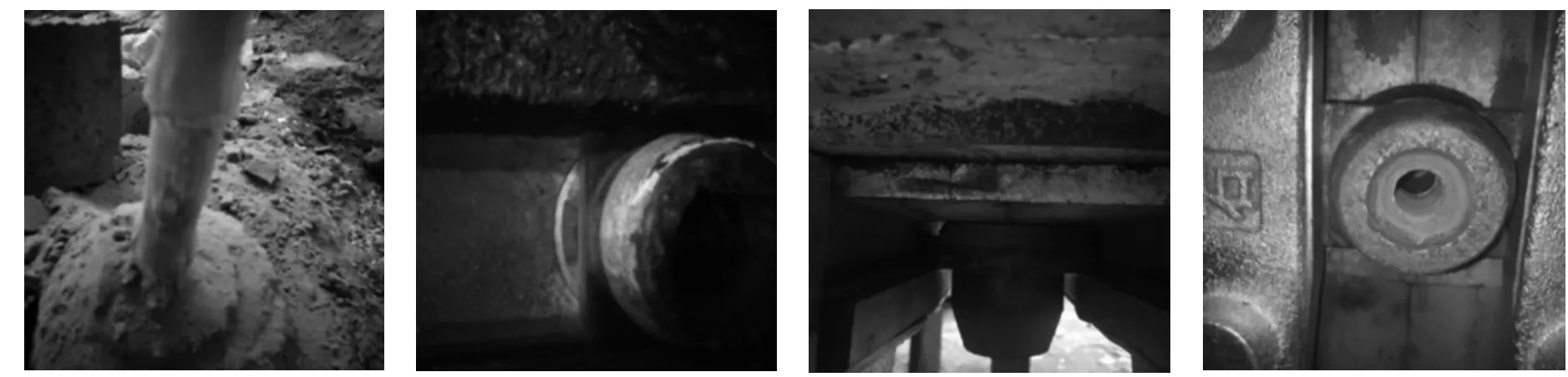

通过表3可以看出,上水口夹钢是中间包控流系统事故发生的主要因素,通过对连铸作业区6号机非计划停流下线中间包上水口的取样、调查,发现上水口残钢表面出现点状钢瘤,并从钢柱中流出钢水,在上水口与滑块之间形成夹钢,中间包上水口与滑块之间夹钢宏观形貌如图1所示。

图1 中间包上水口与滑块之间夹钢宏观形貌

表3 2019年7~12月各类控流系统事故发生情况统计

2 中间包控流系统事故原因分析

2.1 水口对中精度

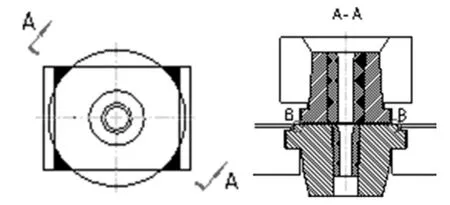

按照上水口与下滑块同心的技术要求对现场事故中间包进行确认,发现上水口与下滑块未能完全同心(如图2所示)[2]。

如果浇钢过程中水口对中精度差,钢水会对水口表面严重侵蚀,上水口出口表现出“碗状”侵蚀,造成上水口与下滑块配合失效,造成夹钢。由图2可以看出,上水口与下滑块不对中,则会在A点侵蚀上水口,在B点侵蚀下滑块。

图2 上水口与下滑块锆芯不对中侵蚀主视图及俯视图

2.2 上水口与滑块之间配合

按照上水口与下滑块表面配合的技术要求对事故中间包进行检测,发现上水口与下滑块匹配效果差[3]。

下滑块长方形的工作面与上水口圆形工作面相配合,经常出现因上水口工作面露出机构底板平面尺寸偏小,机构底板将下滑块的4个角部垫起,下滑块方形工作面与上水口的圆形工作面不能重合。由于下滑块角部与上水口机构面相干涉,使用过程中滑块与水口之间出缝隙,造成夹钢的问题,如图3所示的B点。

图3 机构与上水口配合主视图及俯视图

2.3 基础安装板精度

按照中间包下滑块安装的技术要求对事故中间包进行检测,发现下滑块基础板安装精度偏低,需提高安装精度[4,5]。

下滑块是通过定径滑道进行快速更换,工作状态下的滑块和备用滑块均定位在滑道内,若安装基础板出现精度低的情况,则会导致滑块与安装板机构之间存在缝隙,就会破坏机构运行的平稳性,造成上水口、下滑块之间压力分布不均,钢水就会从上水口、下滑块之间溢出形成夹钢。

3 中间包控流系统的工艺优化措施

3.1 改进中间包上水口结构形式

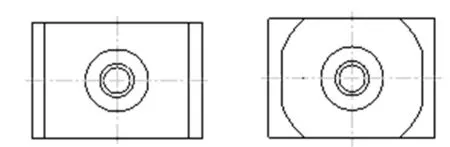

(1)针对中间包上水口母体与锆芯之间渗钢的情况,将上水口高度由原来的95 mm加长到130 mm;为了使下滑块更好的进入工作位置,降低与上水口之间的碰撞应力,将上水口工作面倒角由1×34°改为3×34°。上水口结构改进前后对比如图如4所示。

图4 上水口结构改进前后对比

(2)根据上水口与机构平面差的设计标准,上水口应高于机构平面0.3~0.5 mm(如图5尺寸L)。为此,调整上水口凸台高度由原来的18.1 mm提高到18.3 mm(机构凹槽深度17.9 mm),确保上水口与机构平面差的设计标准。

图5 中间包上水口与机构底板相对高度示意图

通过优化中间包上水口结构参数,结合模拟与现场实际,可使水口对中精度有较大提高。

3.2 改进中间包下滑块及入口碗部结构形式

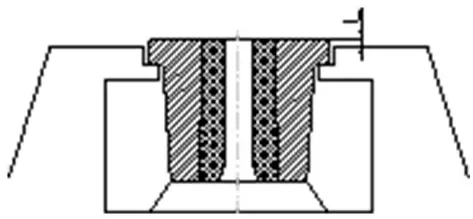

(1)将下滑块与上水口接触平面的直角形式改为圆角形式,在工作状态下滑块与上水口完整接触吻合,解决上水口机构底板与下滑块之间因干涉不能压紧的问题。改进前后对比如图6所示。

图6 改进前、后下滑块的结构形式

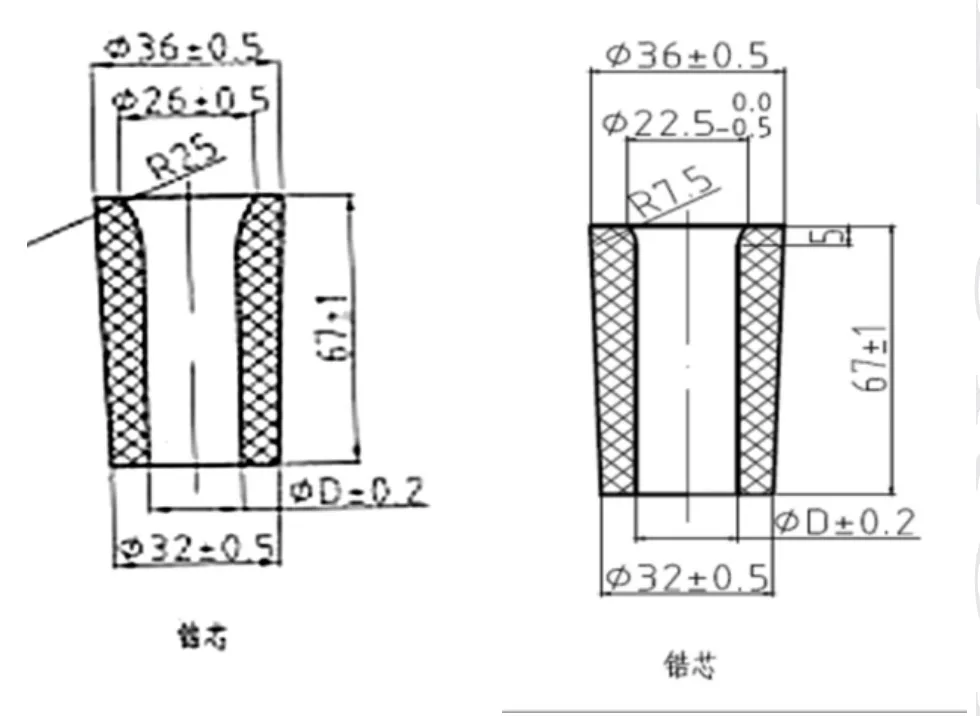

(2)将下滑块入口碗部倒角半径由R25 mm改为R7.5 mm,入口直径由Φ26 mm改为Φ22.5 mm,优化上水口、下滑块结合部位钢水流场,降低此部位的侵蚀速率,减少水口滑块夹钢现象发生。优化尺寸前后对比如图7所示。

图7 改进前、后的下滑块入口碗部半径结构

通过优化中间包下滑块及入口碗部结构参数,提高上水口与下滑块间的配合精度,降低结合部位的侵蚀速率,可有效减少水口与滑块间夹钢现象的发生。

3.3 提高机构设备控制精度

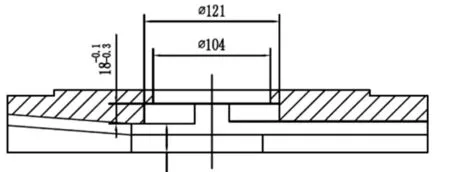

为了确保上水口面高出基础板的滑道面0.3~0.5 mm,将基础板与上水口的配合尺寸由18±0.2 mm,调整为18-0.03mm-0.01,调整后基础板尺寸如图8所示。

图8 调整后基础板尺寸

通过优化中间包上水口机构基础板尺寸参数,可防止下滑块与基础板之间的干涉,提高上水口与下滑块之间的配合精确度。

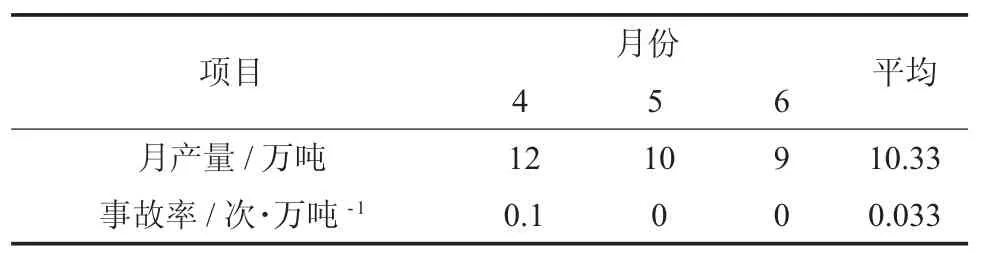

4 改善效果

通过上述措施的实施,优化了上水口与下滑块的外形结构尺寸,将上水口与滑块同心度差控制在±0.5 mm,改善上水口与下滑块间的匹配状况,消除了下滑块与上水口基础板之间的干涉,解决了水口夹钢问题。通过2020年4~6月份产量及事故率统计(见表4),显示中间包上水口与下滑块之间无明显夹钢现象。改善后的中间包水口与滑块间状况如图9所示。

图9 改善后的中间包水口与滑块间状况

由表4可以看出,唐钢二钢轧厂中间包控流系统的事故率实现了由2019年7~12月的平均每万吨钢1.45次,降到2020年4~6月的平均每万吨钢0.1次以下成效,有效保证了连铸工序生产稳定顺行。另外在降低中间包控流系统事故的同时,连铸月产提高了500吨,吨钢增效450元,减少了工人的劳动强度。

表4 2020年4-6月份产量及事故率

5 结语

唐钢二钢轧厂从提高连铸生产效率出发,对影响连铸生产顺行的各类因素进行了分析,并实施了一系列降低中间包控流系统事故的工艺优化措施,实现了降低连铸生产事故、提高生产效率的目标。

(1)通过优化中间包上水口结构参数,依据模拟与现场实际结合,显著提高了中间包水口对中精度。

(2)通过改进中间包下滑块及入口碗部结构形式,提高上水口与下滑块配合精度,解决了上水口与下滑块配合不好的问题。

(3)通过优化中间包上水口机构基础板尺寸参数,消除了下滑块与上水口基础板之间的干涉,提高上水口与下滑块之间的配合精确度。