提高低碳钢板坯连铸拉速的生产实践

2021-08-18王永浩郭银涛温巨文

王永浩,郭银涛,秦 聪,温巨文

(1.河钢集团唐山不锈钢有限责任公司,河北 063105;2.河北省镀锡基板技术创新中心,河北 063105)

0 引言

随着市场环境的严峻和连铸技术的发展,以降低钢坯生产成本、提高产品质量和生产效率的高效连铸技术越来越成为各钢铁企业应对市场考验的有效措施。唐钢不锈钢公司一直致力于高效生产技术的研究,2019年炼钢工序以标准时间管理为切入点,加快了生产节奏,转炉实现了班产26炉钢。但由于唐山不锈钢公司的低碳钢板坯断面小,连铸机的产能不能有效发挥,已成为了炼钢产能增加的限制性环节。为了实现炼钢工序内部的产能平衡,需要进一步提高连铸拉速。但是,连铸拉速提高,又给连铸带来了新的难点问题,容易引起铸坯表面缺陷,严重时可能导致漏钢等问题[1,2]。因此,需要从实际情况出发,研究高拉速连铸的关键技术。

本文介绍唐山不锈钢公司板坯连铸机的设备参数和连铸拉速的现状,分析了提高低碳钢连铸拉速的研究方向和实现途径,从连铸保护渣性能、结晶器振动参数、SEN水口结构和二冷制度等方面给出了改进建议。

1 现状调查

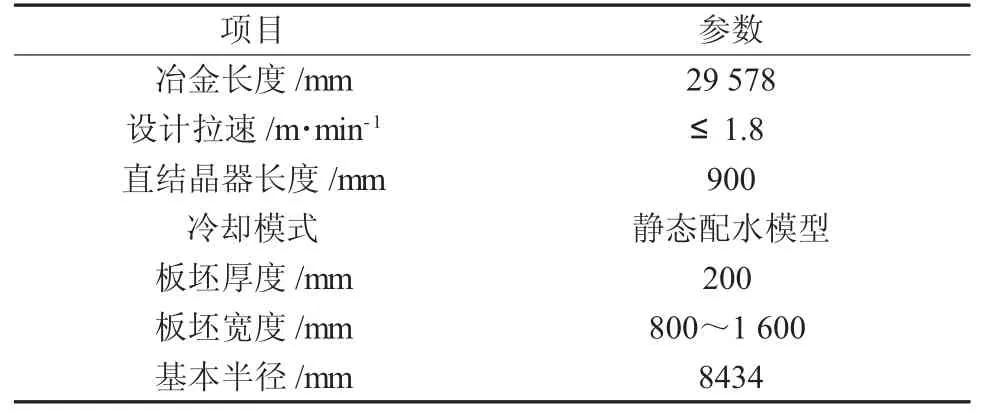

1.1 铸机参数

唐钢不锈钢公司共有3台板坯连铸机,均为1机1流直弧型铸机。公司低碳钢品种主要在1号和2号连铸机生产(主要参数见表1),铸机具有1个弯曲段、5个扇形段、2个矫直段,5个水平段,冶金长度为29.578 m,低碳钢的设计拉速为1.8 m/min。铸机具有在线热调宽、结晶器液面自动控制、结晶器专家系统、VSV的抗鼓肚补偿、动态轻压下等功能。

表1 连铸机的主要参数

1.2 拉速现状

经过多年的提拉速攻关,唐钢不锈钢公司的所有钢种拉速已稳定达到了铸机的设计拉速。但是,由于低碳钢种主要为小断面(宽度<1 050 mm的比例大于90%),台时产量低,已成为限制炼钢厂产能进一步提升的主要障碍。

2 工艺优化措施

为了实现小断面低碳钢高拉速的稳定、安全运行,一方面,需要保证结晶器内的安全和质量,即:降低结晶器内的粘结漏钢风险、保证结晶器出口坯壳厚度,降低高拉速下的保护渣卷渣率[3];另一方面,需要保证液芯长度不出铸机。围绕上述要求,进行了保护渣优化、结晶器振动参数优化、SEN结构优化、二冷配水优化和二冷喷嘴的改造。

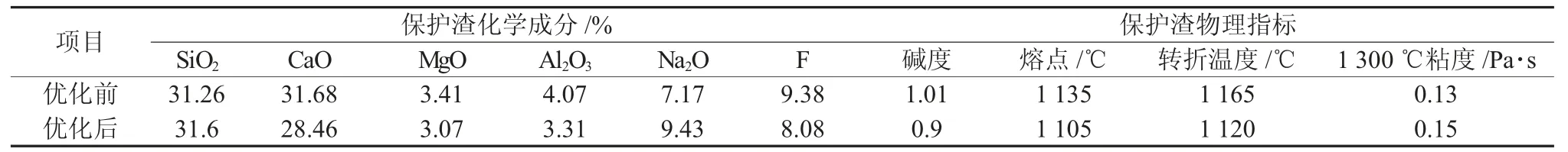

2.1 保护渣优化

使用优化前的保护渣,将拉速提高至1.9 m/min时,渣耗量低于0.3 kg/t钢,不利于铸坯的润滑,需要对保护渣进行优化,增加渣耗,增加润滑效果。优化前后保护渣的理化性能指标如表2所示。由表2可以看出,优化后保护渣碱度由1.01降低至0.9,增加了保护渣传热效果,增加了初生坯壳的厚度和坯壳抗撕裂能力,同时还会因为传热效果的增加,坯壳收缩大,渣耗量也将增加;另外,熔点由1 135℃降低至1 105℃,转折温度由1 165℃降低至1 120℃,增加了液渣膜厚度,提高了润滑效果。使用优化后的保护渣,液渣层厚度为8~12 mm,渣耗为0.35 kg/t钢左右,结晶器热电偶温度曲线稳定,结晶器摩擦力降低20%,热流密度增加2~5%。

表2 优化前和优化后保护渣理化性能对比

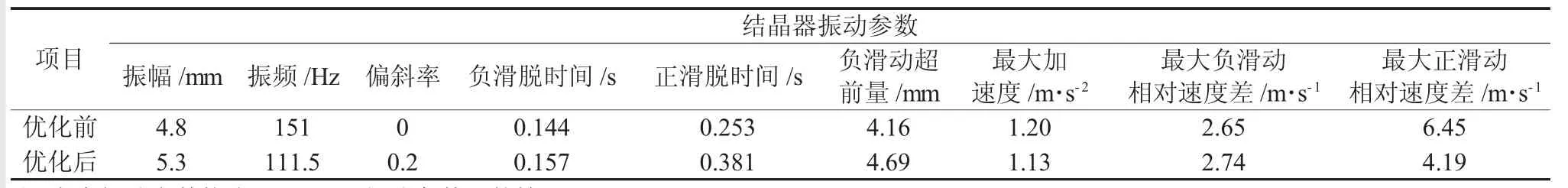

2.2 振动参数优化

为了防止高拉速条件下的初生坯壳与结晶器铜板的粘结,需要对结晶器振动参数进行调整[4]。调整的要求是:

(1)降低结晶器正滑脱期间初生坯壳受到的拉应力,以降低初生坯壳拉裂风险;

(2)适当增加负滑动超前量和最大负滑动相对速度差,以提高初生坯壳脱模和焊合效果;

(3)提高振幅,降低振频,增加正滑脱时间,以提高保护渣消耗量和润滑效果;

(4)为了保证铸坯表面质量,在满足上述要求的基础上,负滑脱时间不能大幅增加。

基于上述要求,设计了高拉速专用结晶器振动参数。优化前后的结晶器振动参数对比如表3所示。

表3 优化前后的结晶器振动参数对比

对振动参数优化后的渣耗进行了对比,共对比了3个浇次,均生产低碳钢,保护渣均采用渣C。在浇次的前1/2炉次使用原振动参数,后1/2炉次切换至优化振动参数,渣耗的对比效果见表4所示。

由表4可见,与原振动相比,振动参数优化后,渣耗增加10%以上,对增加铸坯润滑效果,降低粘结具有非常重要的意义。优化振动参数投用以来,结晶器振动无异响,偏摆合格,说明优化后振动参数具有良好的动力学性能,从表3也可看出,优化后的振动参数最大振动加速度与原振动相当。

表4 振动参数优化前后的渣耗对比

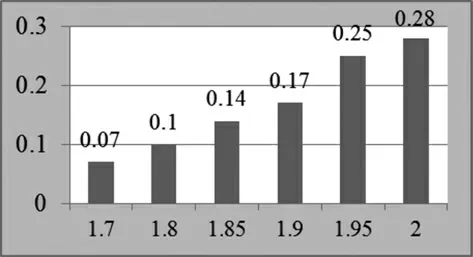

2.3 SEN的优化

热卷的夹渣指数与拉速的关系如图1所示,随着拉速的提高,热卷的夹渣指数显著升高。为了保证高拉速条件下的铸坯洁净度,对SEN结构参数进行了优化。

图1 热卷夹渣指数与拉速之间的关系

图2示出了优化前、后SEN的结构参数。由图2可以看出,SEN中孔直径由65 mm增加至72 mm,侧孔由65 mm×80 mm扩大至72 mm×85 mm,侧孔倾角由15度增加至20度。侧孔尺寸和倾角的增加,将降低结晶器液面钢水流速,进而降低卷渣率。

在拉速为1.9 m/min,断面为890 mm时,SEN优化前和优化后的热卷夹渣指数对比如图3所示。由图3可以看出,SEN优化后平均夹渣指数降低了76.67%,效果显著。使用优化后的SEN,未出现因钢流冲击太深带来的窄面鼓肚现象。

图3 不同SEN类型的夹渣指数对比

2.4 二冷水优化

使用VAI凝固模拟软件,研究了在高拉速条件下二冷水流量与液芯长度的关系,确定了高拉速条件下的静态二冷水表。拉速为2.0 m/min时,总的二冷比水量为1.105 L/kg钢。在二冷水各段分布方面,特意增加了高温段的二冷水分配比,结晶器足辊和弯曲段的比水量占总比水量的50%。在生产过程中,常常会出现弯曲段水流量达不到静态水表要求的情况,主要是由于弯曲段喷嘴型号太小,为此,对弯曲段的喷嘴进行了改造,选用大型号的喷嘴,大大增加了弯曲段水流量的满足率。

3 实施效果

优化措施实施后,低碳钢的常规拉速由1.8 m/min提高到1.95 m/min,实施提高拉速措施的6个月时间以来,共生产了80多万吨低碳钢产品,未发生粘结漏钢等事故,热轧板卷表检合格率为99.53%,未收到客户反馈的质量异议。

4 结论

本文就提高小断面低碳钢板坯连铸拉速进行了探讨,有针对性的给出了改进建议,分析和总结了改进措施的实施效果。

(1)通过降低保护渣熔点和碱度,增加了保护渣消耗量,提高了铸坯润滑效果。

(2)设计了高拉速结晶器振动参数,增加了振幅,降低了振频,引入偏斜率,渣耗增加10%以上。

(3)增大SEN侧孔尺寸和倾角,结晶器流场得到了优化,热卷夹渣指数降低76.67%。

(4)设计了高拉速的二冷水表,对弯曲段喷嘴进行了重新选型,增加了二次冷却效果。

(5)低碳钢常规拉速由1.8 m/min提高到1.9 5m/min,有效提高了小断面低碳钢板坯的产能,热轧板卷表检合格率为99.53%,未发生粘结漏钢事故。