圆坯连铸结晶器流场模拟研究

2022-07-14金友林赵振南张峻纲武鸿杰凌海涛徐其言

金友林,赵振南,张峻纲,武鸿杰,凌海涛,徐其言

(1.马鞍山钢铁股份有限公司 特钢公司,安徽 马鞍山 243000;2.安徽工业大学冶金工程学院,安徽 马鞍山243032)

结晶器是连铸机的核心部件,钢水在结晶器内冷却结晶后被拉坯装置拉出形成钢坯,结晶器内钢水液面波动及拉坯速度等直接影响铸坯质量。研究表明[1-4],增加拉速会导致结晶器内钢液上回流的强度增大,致使结晶器液面波动加剧,对铸坯质量产生不利的影响。刘进步等[5]、于海岐等[6]研究发现,随水口插入深度的增大,结晶器液面波动剧烈程度减小,但夹杂物上浮路径变长,不利于初生坯壳的成长;帅勇等[7]研究表明,水口插入深度较小时结晶器液面波动剧烈。此外,合理的结晶器流场需适宜的吹氩量[8-9]。陈志平等[10]研究发现,吹氩量存在临界值,超过此值会迅速引起结晶器液面波动,临界值取决于结晶器断面大小及拉速;王研等[11]、马范军等[12]研究表明,浸入式水口吹氩对结晶器内钢液的流场、温度场及夹杂物的上浮影响较大,但可提高浸入式水口的使用寿命;Bai等[13]数值模拟研究表明,氩气泡越小,进入结晶器越深,越易被坯壳捕捉,对凝固坯壳不利。鉴于前人较少对结晶器卷渣进行模拟研究,采用控制变量法,综合考虑拉速、吹气流量、水口插入深度3 种因素,研究其对结晶器液面波动、流场及卷渣的影响,得出结晶器提高拉速所需的最佳操作工艺参数。

1 实验

1.1 实验原理

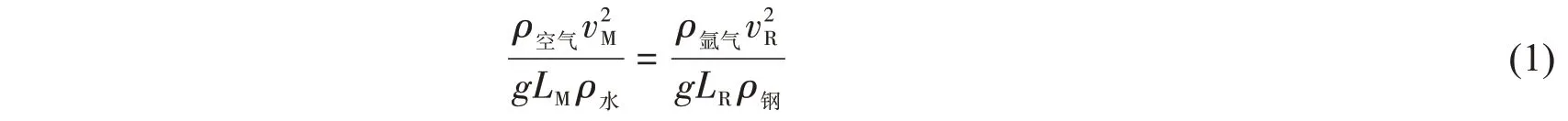

水模拟实验的理论基础是相似原理,即模型与原型中液体流动相似的基本条件是几何相似和动力相似。原型的主体部分是某钢厂连铸机Φ450 mm 圆坯结晶器,取模型(LM)和原型(LR)的几何相似比LM∶LR=0.7,采用空气模拟现场的氩气吹入,且保证模型与原型修正的弗劳德数Fr相等[14]。故有

式中:vM,vR分别为模型与原型的气体速度,m/s;ρ空气,ρ氩气,ρ水,ρ钢分别为空气、氩气、水、钢液的密度,kg/m3;g为重力加速度,m/s2;LM,LR分别为模型与原型结构尺寸,mm。由式(1)可得出流量Q和吹气量换算关系式:

考虑到钢液与渣层表面张力的影响,需保证模型与原型韦伯数We相等,用菜籽油模拟结晶器保护渣。故有

式中:v为液体流速,m/s;ρ为液体密度,kg/m3;σ为液体表面张力,N/m。

1.2 实验过程

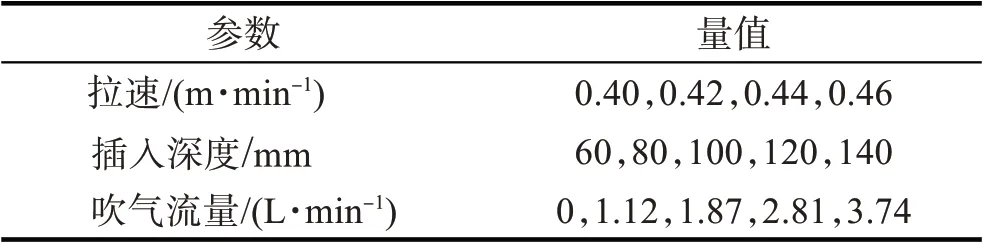

结晶器水模拟实验包括结晶器液面波动、流场示踪及卷渣实验。实验参数如表1。

表1 结晶器水模拟实验参数Tab.1 Experimental parmeters of mold water simulation

1.2.1 结晶器液面波动实验

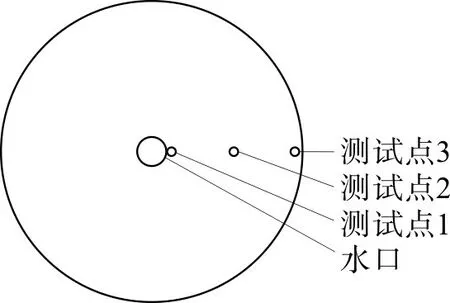

实验前调整结晶器模型入口及出口流量,保持结晶器液面稳定在设定液位。打开结晶器顶端吹气阀,调整吹气流量,空气自浸入式水口正上方进入,待吹气量稳定打开DJ1800 数据采集系统,实时记录不同实验方案下结晶器液面的液面高度li,液面测试点位置如图1。采集时间为50 s,每个测试点采集1 000 组数据,结晶器液面某点液面波动高度Δl=li- -li,-li为一定时间内某点液面高度的平均值,mm。

图1 结晶器内液面测试点位置Fig.1 Position of liquid level test point in mold

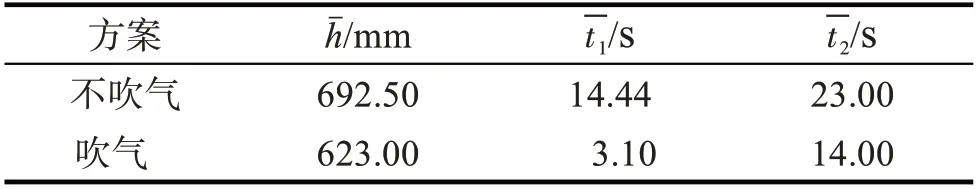

1.2.2 结晶器流场示踪实验

向结晶器倒入100 mL 示踪剂(红墨水),用高速摄像机录像,观察示踪剂在不同实验方案下进入结晶器后的流动状态。实验分100 组,每组实验截取示踪剂刚到达结晶器液面附近、到达结晶器液面附近1 s后、返回结晶器液面、充满结晶器等4种情况下的照片。

1.2.3 结晶器卷渣实验

实验前调整结晶器入口和出口流量,保持结晶器液面稳定在设定液位。向结晶器液面倒入厚度为14 mm 的菜籽油模拟结晶器保护渣,调节吹气流量,待吹气稳定,用高速摄像机拍摄结晶器卷渣情况。每组实验截取液面波动最大、卷渣最明显的照片。

2 结果与分析

2.1 结晶器流场和液面波动情况

2.1.1 吹气流量对结晶器流场和液面波动的影响

表2 结晶器流场示踪数据统计Tab.2 Statistics of tracer data of mold flow field

固定某拉速和水口插入深度时,吹气流量对结晶器液面波动的影响规律类似,但拉速和水口插入深度分别为0.42 m/min,120 mm 时结晶器液面波动最显著。因此,讨论该条件下结晶器液面波动,其实验数据处理结果如图2。由图2可看出:在拉速和水口插入深度不变的情况下,随吹气流量的增加,结晶器自由液面的波动加剧。

图2 不同吹气流量下结晶器液面波动情况Fig.2 Liquid level fluctuation of mold under different blowing flow

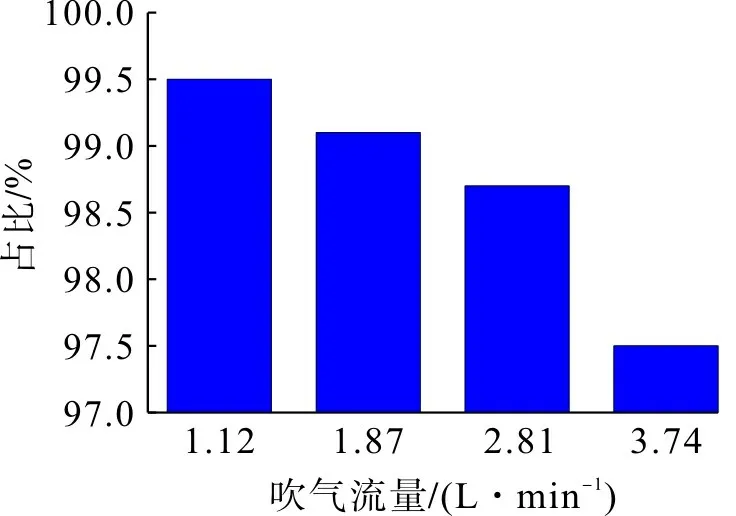

为直观描述,统计4种吹气流量下结晶器液面波高在±3 mm 范围内的占比,结果如图3。由图3可看出,随吹气流量的增加,结晶器内液面波高增大,致使卷渣发生几率上升,钢液易被污染对铸坯质量产生不利影响。

图3 不同吹气流量下结晶器液面波高在±3 mm以内的统计结果Fig.3 Statistical results of liquid level wave height of mold within±3 mm under different blowing flow

2.1.2 水口插入深度对结晶器液面波动的影响

提高拉速会改变结晶器内钢液的流动状态,为改善铸坯质量,提拉速后应有合适的水口插入深度。插入深度过小,结晶器液面波动加剧,液面易裸露,会造成二次氧化;插入深度过大,结晶器内夹杂物上浮路径增加,且结晶器液面温度会降低,不利于化渣。同上,分析拉速0.46 m/min、吹气流量2.81 L/min 条件下水口插入深度对结晶器液面波高的影响,实验数据处理结果如图4。图4 表明,水口插入深度越深,结晶器液面越稳定。

图4 不同水口浸入深度下结晶器内液面波动情况Fig.4 Liquid level fluctuation of mold under different nozzle immersion depth

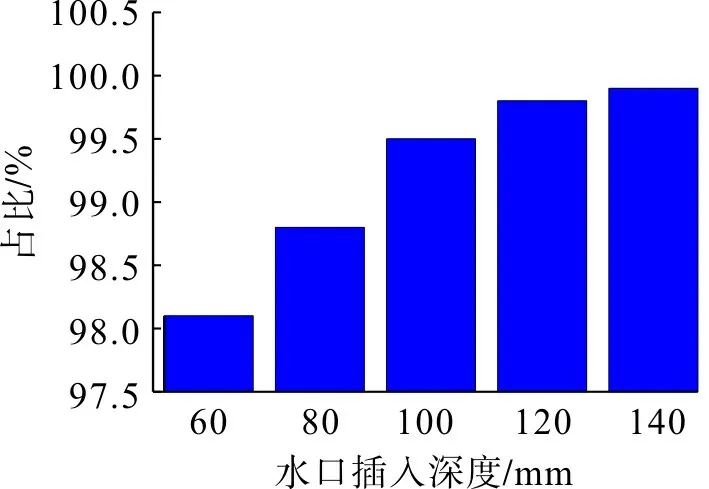

图5 为结晶器液面波高在±3 mm 以内的数据统计。图5 表明,水口插入深度越深,结晶器液面波高在±3 mm以内的占比越大,液面越趋稳定,渣金界面的波动变小,降低了发生卷渣的几率。

图5 不同水口浸入深度下结晶器液面波高在±3 mm内的统计结果Fig.5 Statistical results of liquid level wave height of mold within±3 mm underdifferent nozzle immersion depth

2.1.3 拉速对结晶器液面波动的影响

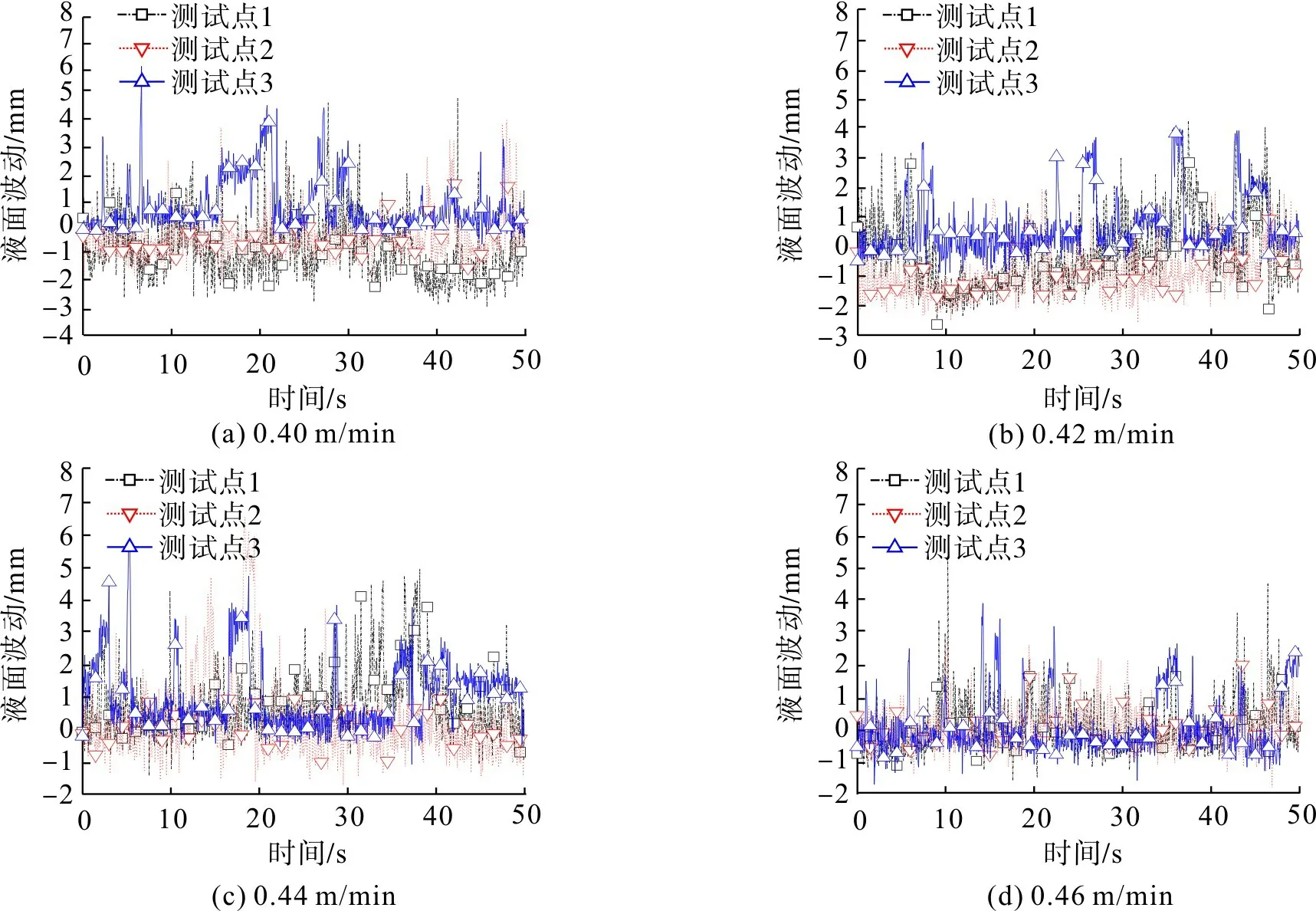

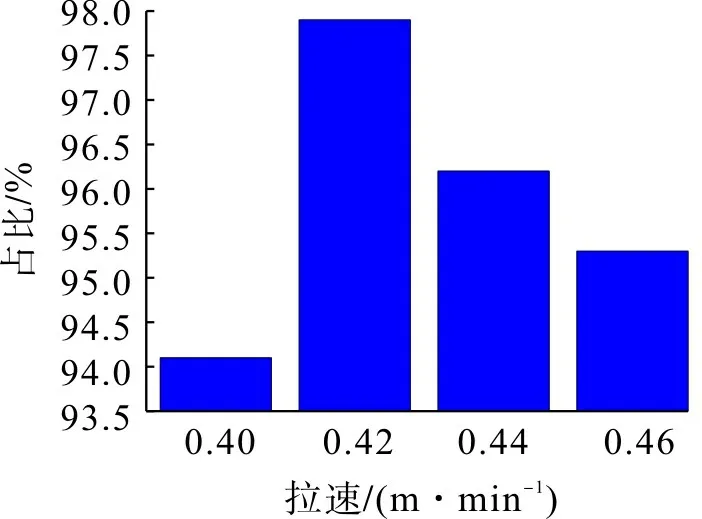

提高拉速是提高钢产量的有效方法,随着拉速的提高,结晶器钢液上下回流强度増大,液面受到的上回流剪切力増加,保护渣随钢液上下波动,卷渣发生几率加大,漩涡产生的频率和强度也增强,漩涡卷混发生几率变大,表面流速也增大。同上,讨论吹气流量3.74 L/min、水口插入深度60 mm 条件下原拉速(0.40 m/min)及提高拉速(0.42,0.44,0.46 m/min)后结晶器液面波动情况,结果如图6。图7为结晶器液面波高在±3 mm 内的统计结果。根据图6,7 得知,结晶器拉速在0.40~0.46 m/min 时,拉速的改变并未对结晶器液面波动产生明显影响。

图6 不同拉速下结晶器液面波动情况Fig.6 Liquid level fluctuation of mold under different drawing speed

图7 不同拉速下结晶器液面波动在±3 mm以内的数据统计Fig.7 Statistical results of liquid level fluctuation of mold within±3 mm under different drawing speed

2.2 结晶器卷渣情况

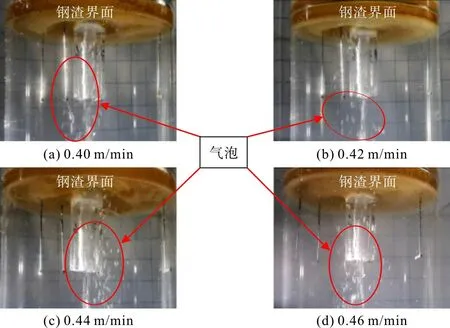

通过结晶器卷渣研究可得出,随插入深度的变小及吹气流量的增大,结晶器表面渣层波动加剧,卷渣现象愈明显。为进一步探究结晶器提高拉速对卷渣的影响,分析最佳操作工艺参数(水口插入深度140 mm、吹气流量1.12 L/min)下,拉速在0.40~0.46 m/min范围时,拉速对结晶器卷渣的影响,结果如图8。根据图8 可知,在最佳操作工艺参数下,气泡对结晶器液面的扰动很小,拉速在0.40~0.46 m/min范围时,随拉速的变化结晶器钢渣界面波动情况基本一致,卷渣情况良好。

图8 不同拉速下结晶器卷渣情况Fig.8 Slag entrainment in mold under different drawing speed

综上,对于圆坯连铸结晶器可提高拉速,但应将吹气流量控制在不高于1.12 L/min、水口插入深度最少保持在140 mm。

3 结 论

以某厂圆坯连铸结晶器为研究对象,对其进行水模拟实验,研究拉速、浸入式水口插入深度以及吹气流量对结晶器液面波动、流场和卷渣的影响,得到以下主要结论:

1)固定拉速和吹气流量,随水口插入深度增加结晶器液面愈平稳,卷渣现象减弱;

2)固定吹气流量和水口插入深度,拉速在0.40~0.46 m/min 范围时,拉速变化对结晶器流场和保护渣的影响不明显;

3)提高拉速后,水口插入深度大于140 mm、吹气流量小于1.12 L/min可有效改善结晶器内部流场。