板坯粘结报警原因与预防措施

2021-08-18张燕平张玉秀

张燕平,张玉秀,高 宇

(1.河钢集团唐山不锈钢有限责任公司,河北 063105;2.河北省镀锡基板技术创新中心,河北 063105;3.河钢集团钢研总院,河北 050023)

0 引言

随着高效连铸技术的发展,结晶器热负荷显著增加,漏钢事故的发生概率大幅提高,不仅影响连铸机的生产运行效率,而且还会损坏连铸设备[1]。基于此,唐山不锈钢公司通过分析粘结漏钢实测数据,建立了一种识别结晶器粘结的新逻辑判断模型,改善了原漏钢预报系统的性能[2],形成了新的高性能实时有效的结晶器漏钢预报系统。

为减少粘结的发生几率,利用新开发的漏钢报警系统对铸机近5年来的热电偶数据进行回放,并自动进行粘结报警记录。本文对引起板坯粘结报警的因素进行了梳理,确定了其主要影响因素为钢种、保护渣、过热度、断面、浇注状态等方面,并有针对性的提出预防改进措施。配合新的结晶器漏钢预报系统和强化岗位标准化操作,实现了减少漏钢提高连铸机运行效率的目的。

1 铸机情况简介与生产现状

1.1 铸机简介

唐山不锈钢炼钢厂板坯连铸结晶器为长900 mm的组合式直结晶器,所生产板坯的断面为200 mm×(800~1 600)mm,拉速为0.80~1.80 m/min,结晶器振动形式为液压振动,振动方式为正弦振动,结晶器液位检测方式为电磁涡流传感器。

1.2 生产现状分析

利用新开发的漏钢报警系统对2号连铸机近五年的结晶器热电偶数据进行回放,并自动进行粘结报警记录,为确保不漏过粘结报警,漏钢报警系统的灵敏度调整到最高。将所有的报警记录进行人工分析,结合报警时的热电偶曲线、PI曲线和现场记录确定的所有粘结漏钢情况,汇总了2号铸机近五年来粘结漏钢情况表,如图1所示。

图1 2号铸机近五年的粘结及漏钢情况

通过统计分析可以看出,近5年来共发生粘结34次,相对来说集中在夏季。主要影响因素有钢种、保护渣、过热度、断面、浇注状态等。

2 粘结影响因素

2.1 钢种的影响

(1)低碳钢:由图1可以看出,近5年来低碳钢发生了7次粘结报警,主要集中在2017年以前,之后仅发生一次粘结报警。由于低碳钢凝固收缩较低,保护渣流入相对困难,润滑较差,属于较容易发生粘结的钢种。因2017年对低碳钢保护渣进行优化,增强了保护渣的润滑效果,之后粘结报警发生较少。

(2)包晶钢:由于包晶钢在凝固过程中的线收缩很大,使得液态保护渣有充足的空间流入,保证了凝固坯壳与结晶器之间的良好润滑,因此相对不易发生粘结。近5年来包晶钢发生了5次粘结报警,浇注过程中均发现±15 mm的周期性液面波动。由此可见,包晶钢虽然保护渣流入充分,但是严重的液面周期波动会造成保护渣填充不均匀及凝固坯壳周期性减薄,可能是包晶钢发生粘结的主要原因。

(3)中碳钢:近5年来中碳钢发生了22次粘结报警,占总体65%,是结晶器粘结发生的主要问题所在。检查现场发现,中碳钢浇注过程中结晶器边部液渣层厚度明显较薄,主要是由于结晶器边部钢液温度低而导致渣熔化速度变慢所致。当液渣的不均匀性达到一定程度时,便会因影响液渣的流入而发生粘结,因此需要对保护渣进行优化研究。

2.2 过热度的影响

浇注温度过高则会导致所凝固的坯壳变薄,铸坯与铜板之间的摩擦力会在保护渣及钢水两者的静压力作用下增大,从而发生坯壳粘结[3]。合理的过热度,不但有利于结晶器铜板的传热,而且也有助于凝固坯壳的生长。

分析发现,正常浇铸时过热度区间为15~25℃。发生的34次粘结报警中,其中低于该温度区间的3次,高于该温度区间的23次,过热度不合适时发生的粘结共占比76.5%。

2.3 断面尺寸的影响

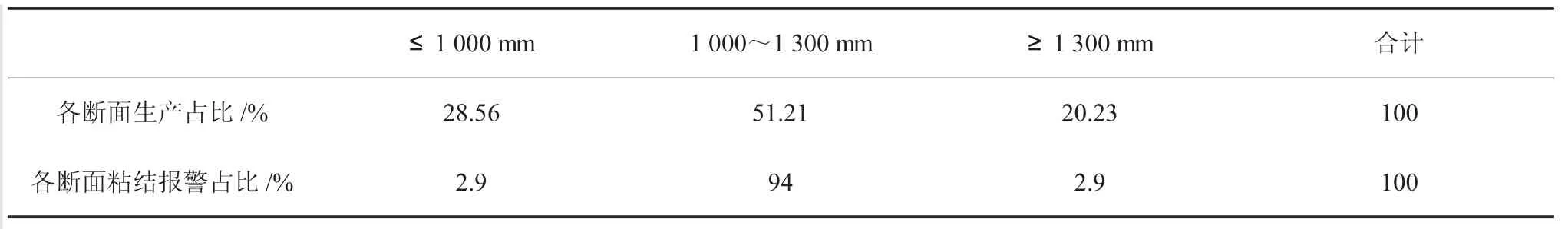

近5年的粘结报警按照断面分:≤1 000 mm为1次,1 000~1 300 mm为32次,≥1 300 mm为1次。表1为2号机产品情况与粘结情况对比。由表1可以看出,1 000~1 300 mm断面粘结几率明显增大。

表1 2号机产品情况与粘结情况对比

2.4 非稳态浇注的影响

在34次报警中,非稳定浇铸状态共发生粘结报警23次,占比67.6%。其中,换中包时报警13次,拉速调整时4次,大包交接时3次,液面波动大时2次(不含操作造成的液面波动),过热度低时1次。主要是由于非稳定的浇铸状态破坏了渣膜的均匀流入,使粘结发生的几率显著增大。

3 预防措施实施

3.1 保护渣性能优化

连铸保护渣性能的好坏对保证连铸工艺的顺行和提高铸坯质量起着极其重要的作用,被视为连铸关键技术之一[4]。实际生产中,要根据钢种来选择合适的保护渣,并且要预防渣圈过大、保护渣结块等不良现象的出现;要定期测算渣耗,提高保护渣吸收夹杂后的稳定性[5]。

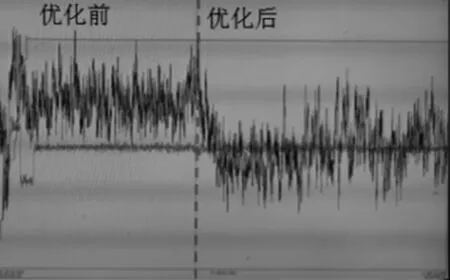

为改善保护渣的传热和润滑效果,减少板坯粘结,特对包晶钢和中碳钢保护渣进行优化。尤其是对易发生包晶反应的裂纹敏感性钢种,在原保护渣的基础上适当降低保护渣的粘度、提高保护渣的碱度并适量增加渣中MnO含量,优化后的保护渣渣耗明显升高,润滑效果得到改善,几乎无渣条、无结块现象,能够满足生产使用要求。由图2可以看出,优化后的保护渣摩擦力显著降低,这主要得益于保护渣耗量增加和粘度降低,使得结晶器液位控制更稳定,未再发生过结晶器液面周期性波动。

图2 包晶钢优化前后摩擦力变化

3.2 液面波动控制

包晶钢生产过程中,结晶器液面经常呈现出固定周期和波长的剧烈波动,而结晶器液面剧烈波动会使弯月面越过渣圈,造成液渣流入通道堵塞[6,7],由于液渣不能顺利流入结晶器与铸坯坯壳之间,降低了保护渣的润滑作用,严重时出现坯壳与结晶器粘结,从而发生漏钢事故。

为降低包晶钢的结晶器液面周期性波动,浇注包晶钢时要全程使用结晶器液位塞棒自动控制装置,使结晶器液位控制更加稳定,控制范围在±3 mm以内。若是钢水流动性不好,出现结晶器液位波动较大时,可以采取降低拉速,塞棒采用手动控制的方法来实现结晶器液面的稳定。因此,生产过程中要保证窄范围的浇铸温度控制,实现拉速稳定控制。如需要提升或降低拉速,操作要匀速,每次调速后要稳定停留一定时间后再调速。

3.3 精准过热度控制

较低的过热度会使保护渣得不到充足的热量熔化;较高的过热度会使初生坯壳薄弱,坯壳在钢水静压力下易贴近结晶器铜板,造成粘结。因此合适的过热度可有效减少粘结的发生。

为保证合适的钢水过热度,需对炼钢全流程进行温度控制。精炼处理完的钢水要保证温度的稳定性,避免浇注过程中温度起伏过大,要提高中包温度的稳定控制。主要措施如下:

(1)优化转炉造渣,减少停吹后搅拌时间,控制好转炉吹炼结束至出钢过程温降;

(2)优化RH合金化工艺,缩短RH真空处理时间,提升RH气体流量,缩短循环周期,提高全流程的热周转效率;

(3)钢包、中间包等试验新型保温材料,提高盛钢保温效果;

(4)提高并稳定连铸拉速,减少过程温度损失。

经过优化控制后,中包钢水过热温度在15~25℃的合格率达到99%以上水平,有效提高了中包温度的稳定性,减少了因温度异常造成的粘结漏钢。

3.4 冷却控制

从机理分析,结晶器内窄面,尤其是角部二维传热,使角部冷却强度相对较大。对于较宽断面铸坯来说,窄面收缩后传向铸坯宽面中心的力矩更大,相对薄弱的宽面中心坯壳在该力矩和钢水静压力的作用下更加贴向于结晶器铜板,使保护渣流入不充分,导致粘结倾向增大。因此,为提高钢液的凝固均匀性,对结晶器冷却水水量进行优化,适当降低结晶器冷却水量,实现结晶器弱冷冷却模式。

3.5 非稳定浇铸状态漏钢报警系统的使用

在非稳定浇铸状态下,结晶器热电偶温度波动较大,相对误报粘结几率较高,但是同样发生粘结的可能性也急剧升高。因此,在换水口等操作过程中不应解除漏钢报警系统,对于非稳态频繁误报警,要从漏钢报警系统本身的辨识能力上进行优化。为此,唐山不锈钢公司开发了一种识别粘结的新逻辑判断模型,改善了漏钢预报模型的性能,保证不漏报。另外以神经元网络、支持向量机等人工智能算法为基础开发的机器学习漏钢预报系统,依赖于大量准确的历史数据,使漏钢预报准确性逐渐提升。

同时,对非稳态浇注条件下的过热度、拉速、保护渣等易造成粘结漏钢的影响因素进行关注;要重点关注保护渣的均匀添加、粗大渣条的剔除、液渣层厚度等影响润滑效果的因素;关注钢水氧化情况,防止保护渣变性。操作上要防止过快的拉速变化,确保保护渣供给的连续和均匀性,减少粘结漏钢事故发生。

4 结语

唐山不锈钢公司通过对影响粘结漏钢因素进行的优化和改善,配合新开发的高性能实时有效的结晶器漏钢预报系统,外加岗位标准化操作水平的提升,2020年公司未再发生粘结漏钢事故,保证了连铸机的稳定高效运行,取得了显著的成效和宝贵的经验。

(1)通过优化转炉造渣,减少停吹后搅拌时间,缩短RH真空处理时间,采用新型保温材料等措施,中包钢水过热温度在15~25℃的合格率达到99%以上,有效提高了中包温度的稳定性,减少了因温度异常造成的粘结漏钢。

(2)生产过程中全程使用结晶器液位塞棒自动控制系统,将波动控制在±3 mm以内,并尽可能稳定拉速,有利于减少粘结漏钢发生几率。

(3)开发了一种识别粘结的新逻辑判断模型,改善了漏钢预报系统的性能,保证了漏钢预报系统的运行稳定性;另外应用以神经元网络、支持向量机等人工智能算法为基础开发的机器学习漏钢预报系统,通过对大量准确的历史数据的学习,使漏钢预报系统的准确性逐渐提升。