重载铁路60kg·m-1贝氏体钢轨试验及应用

2021-08-12金纪勇

金纪勇,王 冬,陈 昕,刘 祥,张 瑜

(鞍钢股份有限公司技术中心, 辽宁鞍山 114009)

近年来,随着我国铁路运输向着重载和高速方向发展,尤其是随着列车轴重的增加、运行速度的提高和运行环境的日益复杂,给钢轨的服役条件提出更高的要求[1]。钢轨的高强度、高韧性、高耐磨性和良好的抗剥离掉块能力,逐渐成为适应铁路发展尤其是重载方向发展的必要条件,现有的珠光体钢轨因磨损、疲劳而导致的剥离、隐伤甚至断裂等伤损的频率大幅增加,导致重载铁路维护费用成本显著增加[2-4]。贝氏体钢轨强度高、塑性好,并显示出强度与韧塑性的良好配合,尤其韧性更好,为珠光体钢轨的2~5 倍,具有优良的抗接触疲劳和耐磨性,被誉为“21 世纪的钢轨钢”,已成为新一代高强度重载钢轨的研发重点和发展方向[5-8]。我国钢铁生产部门与铁路部门合作开展贝氏体钢轨的研究近20 年,经过不断创新,已经陆续开发出60 kg·m-1和75 kg·m-1贝氏体钢轨,其中60 kg·m-1贝氏体钢轨首次在国内铁路运营干线上进行了试铺。截至目前,对铺设中的贝氏体钢轨组织性能和应用情况研究鲜有报道。

本文利用蔡司倒置式光学显微镜、透射电镜及静态液压万能试验机,对60 kg·m-1贝氏体钢轨的微观组织、母材综合力学性能、闪光焊接性能进行研究,并对钢轨和道岔辙叉翼轨、尖轨进行试铺应用分析,进一步验证60 kg·m-1贝氏体钢轨的强韧耐磨性能。

1 母材试制及组织性能

1.1 贝氏体钢轨化学成分和冶炼试制

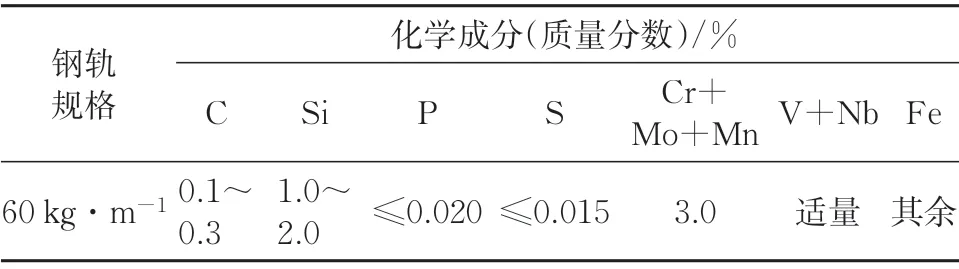

为优化筛选60 kg·m-1贝氏体钢轨化学成分及其范围,确保贝氏体钢轨的性能指标达标,在实验室大量模拟冶炼和轧制基础上,确定现场试制生产的冶炼成分后,任选1 炉试样进行化学成分检验分析,具体结果见表1。

表1 贝氏体钢轨化学成分

60 kg·m-1贝氏体钢轨的试制生产工艺:大方坯连铸→步进炉加热→高压水除鳞→开坯→粗轧→二次高压水除鳞→万能轧制→热打印→热锯切→热预弯→冷床缓冷→平立复合矫直→平直度检测→涡流表面探伤→超声波探伤→横移分钢→在线检查→四面压力矫直→锯钻组合机床加工→收集、入库。

1.2 贝氏体钢轨的脱碳层、非金属夹杂及组织特征

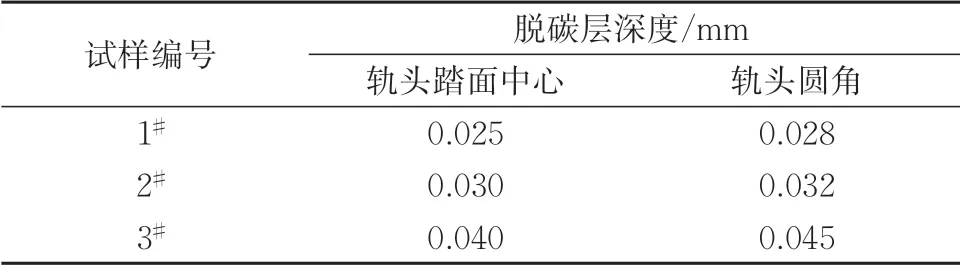

选取编号依次为1#,2#和3#的3 炉60 kg·m-1贝氏体钢轨试样,分别进行脱碳层检验取样,分析脱碳稳定性。按照标准TB/T 2344—2012《43~75 kg·m-1钢轨订货技术条件》的规定,取样位置为钢轨轨头的圆角和踏面中心处,脱碳层检验结果见表2。

从表2 可以发现,3 炉贝氏体钢轨脱碳层深度均很浅,全部满足标准TB/T 2344—2012 中脱碳层≤0.5 mm的要求。

表2 60 kg·m-1贝氏体钢轨轨头脱碳层检验结果

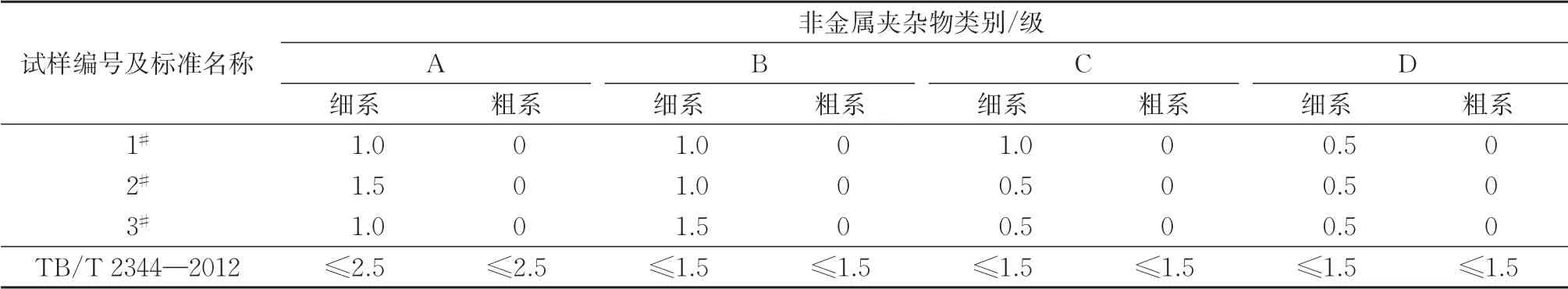

按照标准TB/T 2344—2012,分别对1#,2#和3#钢轨试样进行非金属夹杂物取样,再依据标准GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,对各试样进行非金属夹杂物级别评定,结果及标准规定见表3。

表3 60 kg·m-1贝氏体钢轨非金属夹杂评级结果及标准规定

从表3 可以发现,3 炉贝氏体钢轨的非金属夹杂物均满足标准TB/T 2344—2012 中关于非金属夹杂物的相关要求。

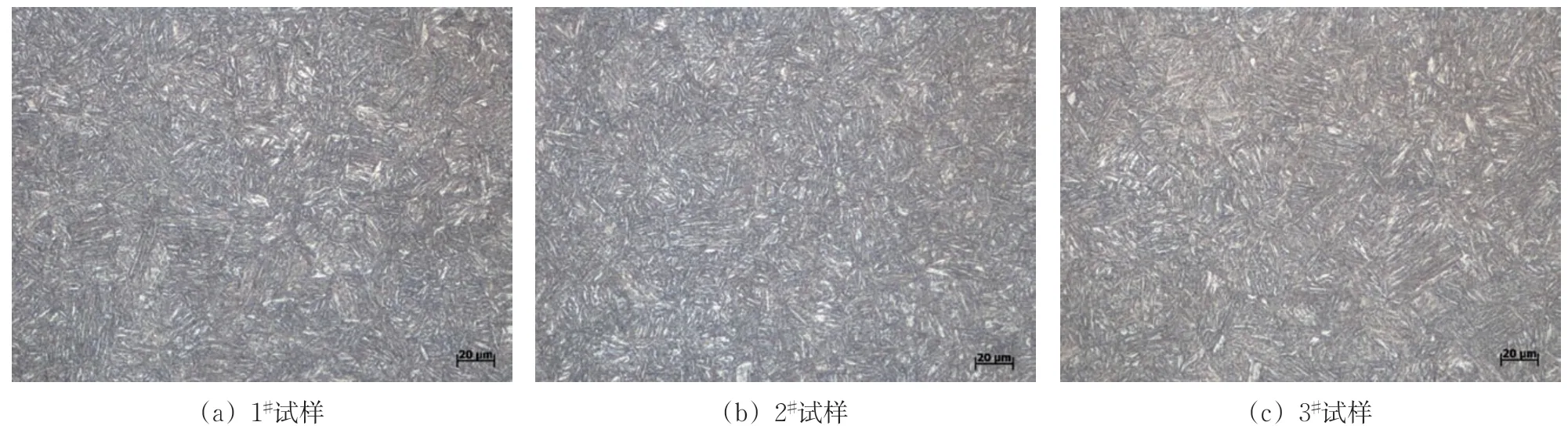

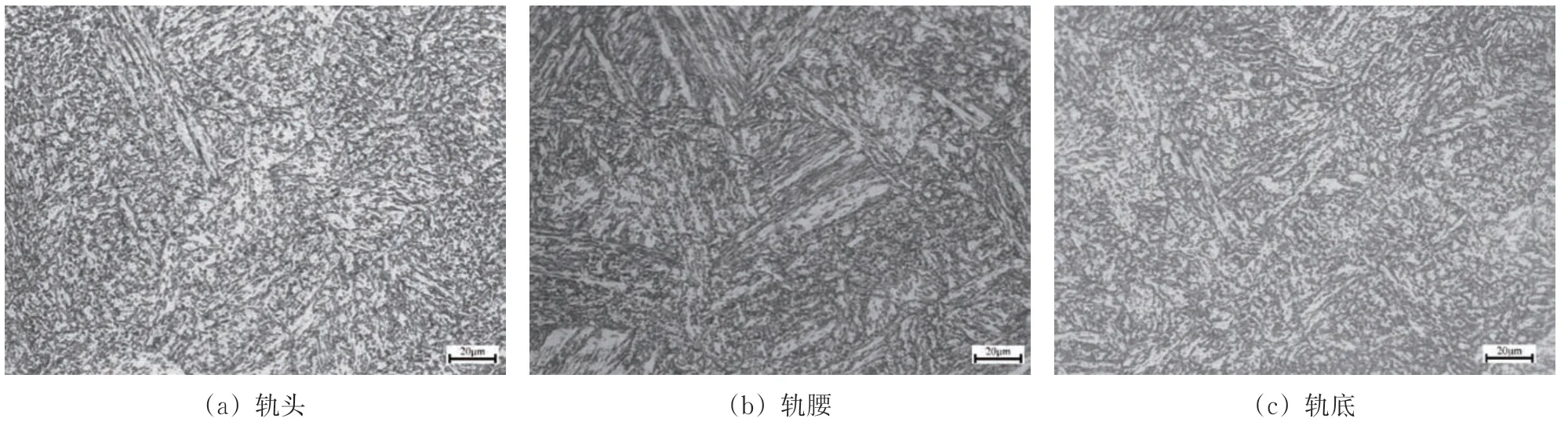

按照标准TB/T 2344—2012,分别对1#,2#和3#钢轨试样进行金相取样,经研磨、抛光并用体积分数为4%的硝酸酒精溶液腐蚀后,在光学显微镜下观察金相组织,结果如图1 所示。从图1 可以发现,各试样组织稳定、分布均匀,为无碳化物贝氏体+少量块状铁素体,说明60 kg·m-1贝氏体钢轨组织稳定性较好。

图1 60 kg·m-1贝氏体钢轨金相组织(放大500倍)

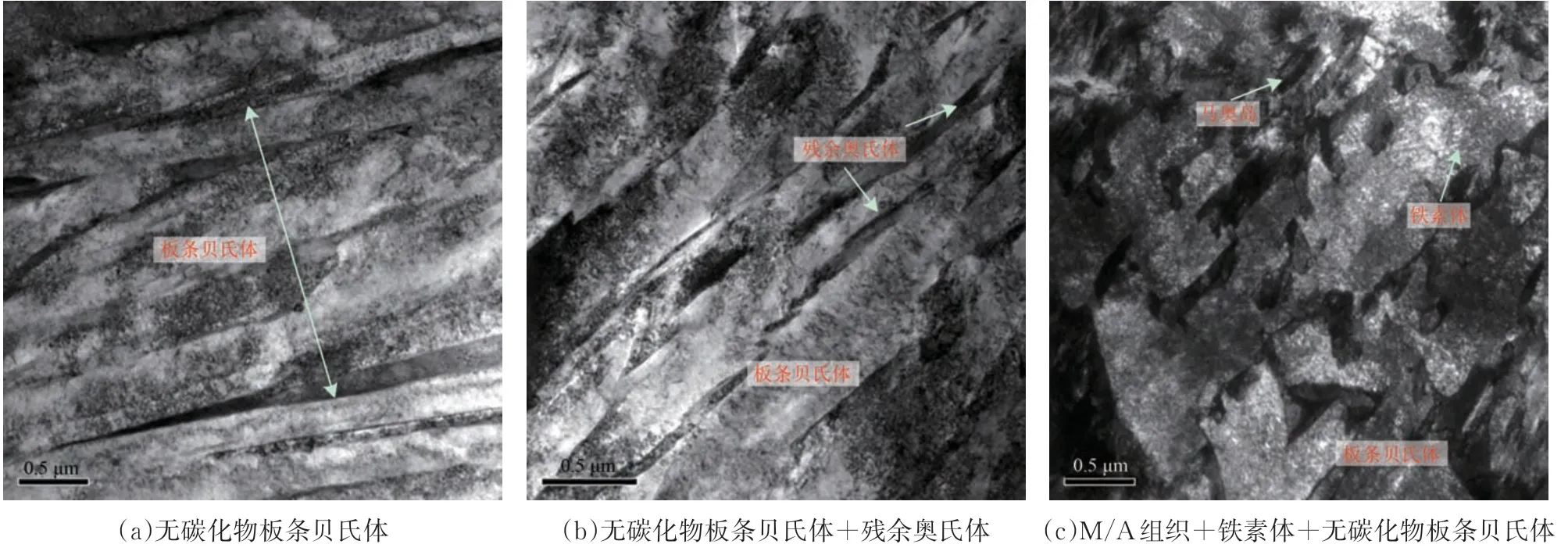

为更加准确分析贝氏体钢轨组织的形貌和构成,利用场发射透射电镜FEM-TEM(JEM-2010F)对1#试样进行进一步观察分析,结果如图2 所示。从图2 可以发现,60 kg·m-1贝氏体钢轨组织为无碳化物板条贝氏体+板块装铁素体+少量残余奥氏体+M/A 组织(马奥岛,即被板条状铁素体包围、由残余奥氏体和高碳马氏体组成的岛状部分);残余奥氏体分布在板条贝氏体的板条之间;无碳化物板条贝氏体体积分数达85%以上,符合贝氏体钢轨基体组织要求。

图2 1#试样TEM组织形貌

1.3 贝氏体钢轨母材性能

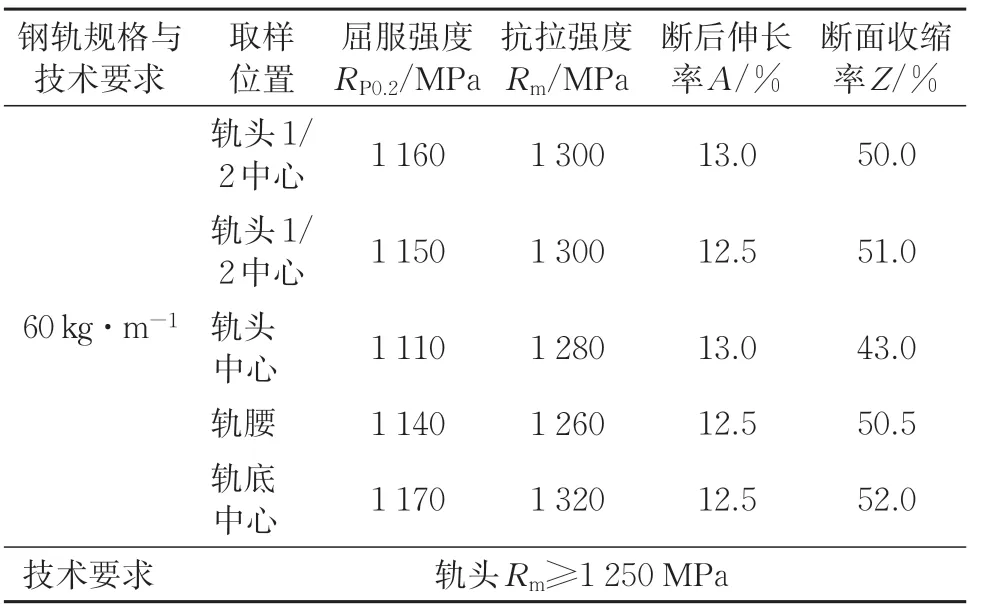

按照标准TB/T 2344—2012 的取样要求,对60 kg·m-1贝氏体钢轨母材常规性能和特殊性能取样检验,常规性能包括轨头踏面硬度和拉伸性能,特殊性能包括残余应力、断裂韧性、裂纹扩展速率和试样疲劳寿命,检验结果分别见表4、表5 和表6。从表4—表6可以发现:贝氏体钢轨踏面硬度和拉伸性能稳定且达到了较高水平,断后延伸率达到了12.5%以上;残余应力、疲劳裂纹扩展速率良好,尤其是-20℃断裂韧性指标达到了较高水平,展现出了优异的强韧性匹配和塑性指标,符合技术要求。

表4 贝氏体钢轨轨头踏面硬度

表5 贝氏体钢轨拉伸性能

表6 贝氏体钢轨特殊性能

2 焊接接头组织性能

60 kg·m-1贝氏体钢轨闪光焊试验在某焊轨基地进行,焊接设备采用GASS80/580型焊机。根据贝氏体钢轨合金元素含量较高、热强度高、传热性较差等特点,经过焊接工艺优化,确定较优焊接工艺方案,并在焊后进行焊接接头落锤和静弯试验。按标准TB/T 1632.2—2014《钢轨焊接第2 部分:闪光焊接》对焊接接头的质量要求规定,即在落锤高度为3.1 m、2 次锤击不断的焊接接头质量要求下,受检的25 个焊接接头试件连续试验合格,静弯试验受检的15 个焊接接头连续试验合格,轨头受压试验载荷达到2 300 kN不断,轨头受拉试验载荷达到2 000 kN 不断,且在弯曲疲劳最小载荷为95 kN 和最大载荷为470 kN、支距为1 m 的疲劳试验条件下受检焊接接头试件达到200 万次不断。结果表明,贝氏体钢轨落锤试验、静弯试验的结果优异。

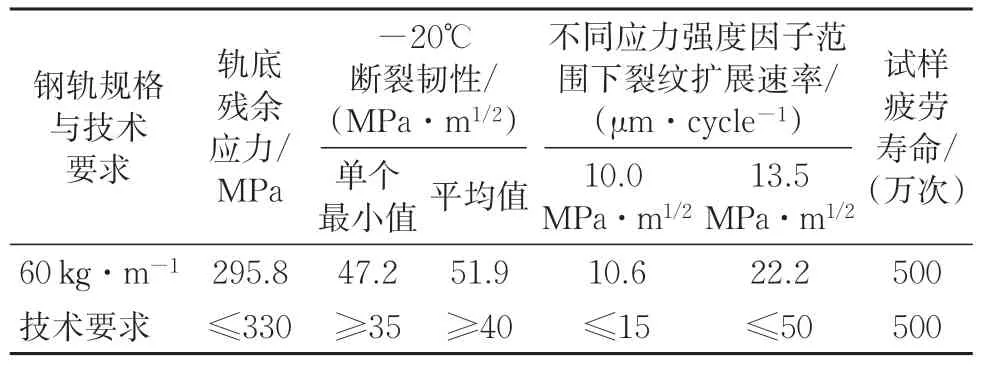

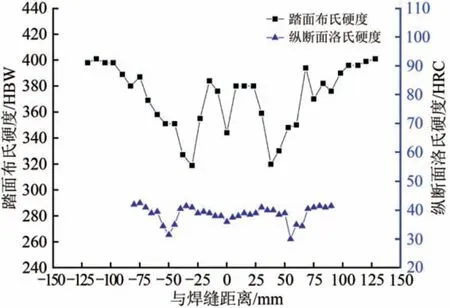

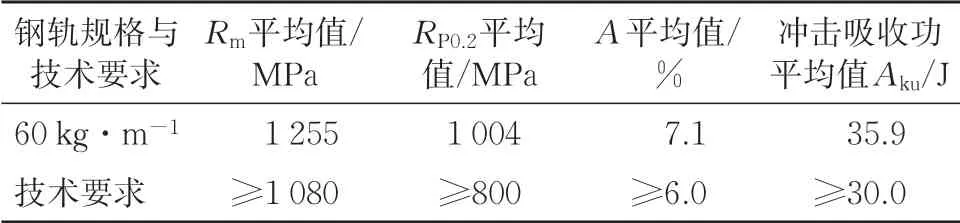

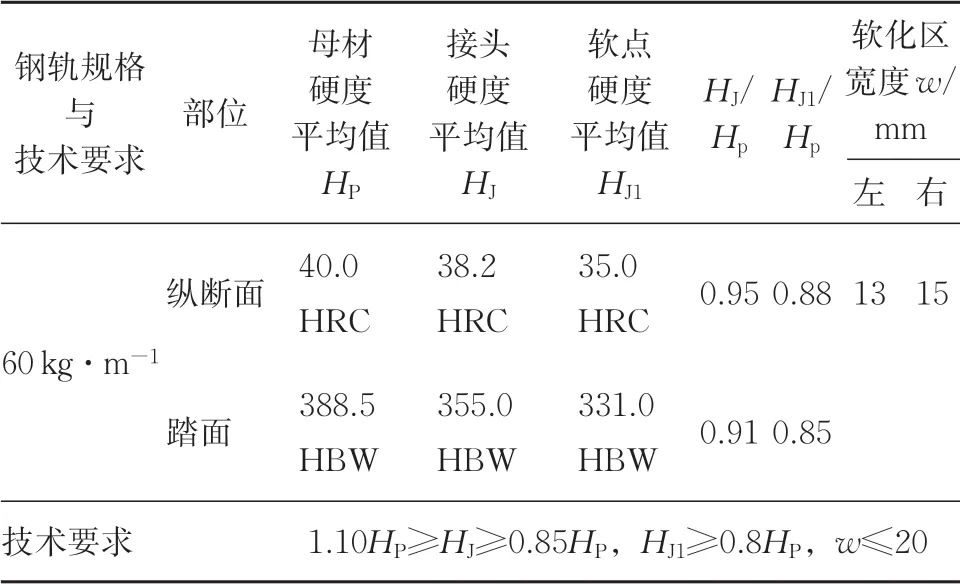

按照标准TB/T 1632.1—2014《钢轨焊接第1部分:通用技术条件》,对60 kg·m-1贝氏体钢轨的焊接接头进行拉伸性能、冲击性能、硬度和金相组织检验,其中硬度检验主要包括焊接接头踏面硬度检验和纵断面硬度检验。拉伸和冲击性能检验结果见表7;踏面硬度和纵断面硬度检验结果见表8,其分布如图3所示;金相组织检验如图4所示。

图3 60 kg·m-1贝氏体钢轨焊接接头硬度分布

图4 60 kg·m-1贝氏体钢轨焊接接头金相组织(放大500倍)

表7 贝氏体钢轨焊接接头拉伸性能

表8 贝氏体钢轨焊接接头硬度

由焊接试验结果可以发现:贝氏体钢轨焊接接头拉伸性能稳定性良好,强塑性匹配良好,室温冲击吸收功较高;从硬度分布可以看出,贝氏体钢轨闪光焊接接头硬度符合TB/T 1632.2-2014《钢轨焊接第2部分:闪光焊接》规定的1.10HP≥HJ≥0.85HP且HJ1≥0.8HP要求;从金相组织可以发现,贝氏体钢轨闪光焊接接头组织为无碳化物贝氏体+极少量块状铁素体,符合金相组织要求。

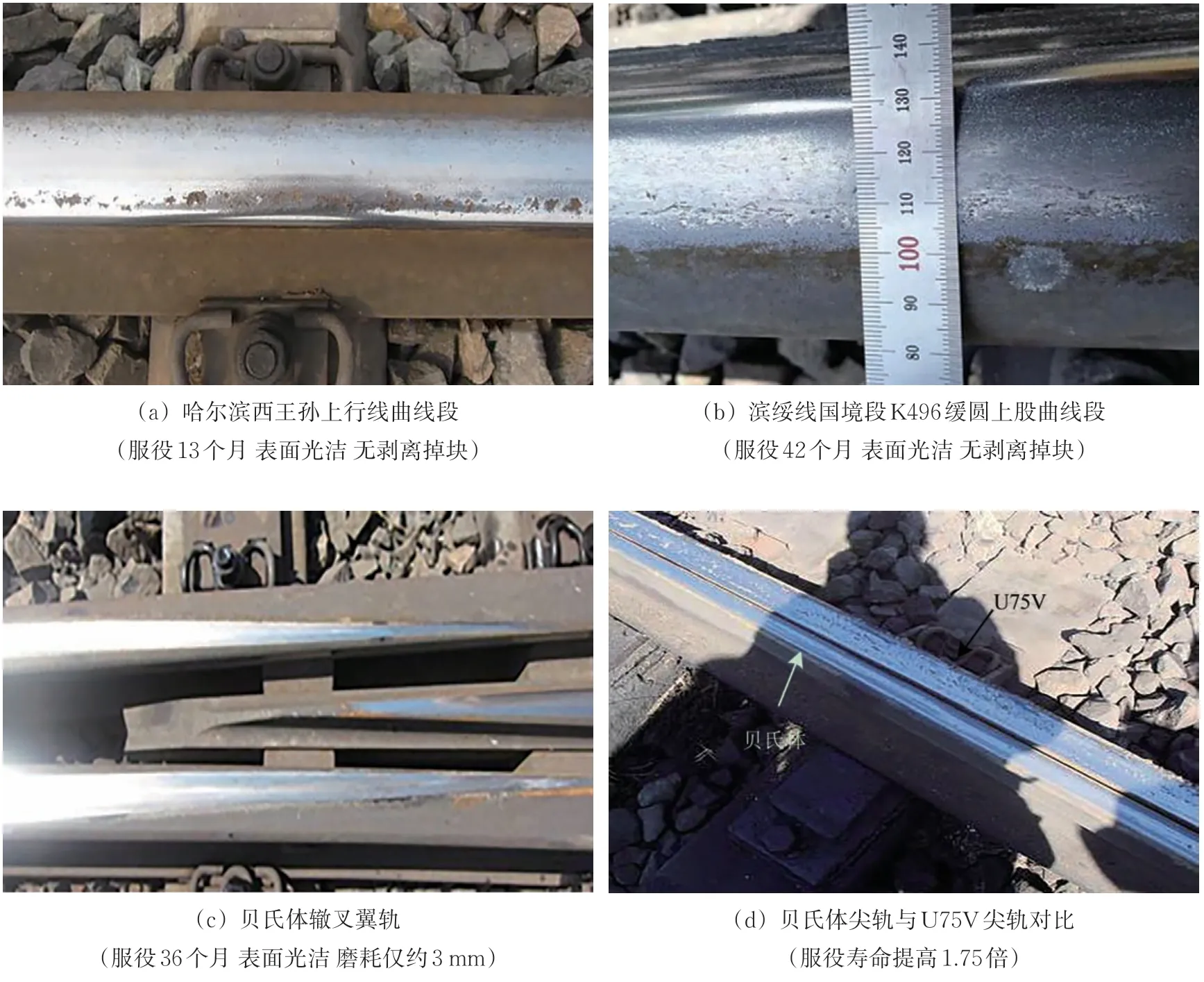

3 贝氏体钢轨铺设使用情况

将60 kg·m-1贝氏体钢轨铺设于沈局沈山线曲线上股(无缝线路),试铺近48个月,铺设线路总长为1.66 km,通过总重近6亿t;铺设于哈尔滨西王孙上行线曲线段,服役13 个月,铺设于滨绥线国境段K496 缓圆上股曲线段服役42 个月。60 kg·m-1贝氏体钢轨经哈局齐齐哈尔工务机械厂加工成辙叉翼轨达6 000 余根并铺设应用,通过总重达3 亿t。此外,由60 kg·m-1贝氏体钢轨加工的AT 尖轨相继通过北京保定道岔厂上道试铺、通过芜湖道岔厂上道试铺、通过北京南口道岔厂上道试铺。贝氏体钢轨服役时的表面情况如图5所示。

图5 不同地段贝氏体钢轨服役时的表面情况

经过跟踪分析发现,60 kg·m-1贝氏体钢轨在试铺中展现出优异的耐磨性能和抗剥离掉块能力,在相同曲线上使用寿命比珠光体热处理钢轨提高1倍以上;由60 kg·m-1贝氏体钢轨加工成的辙叉翼轨也同样展现出优异的耐磨性能和抗剥离掉块能力,综合使用性能优良;加工成的AT 尖轨耐磨性能突出,使用寿命更是比U75V 材质尖轨提高3~4倍。由此可见,60 kg·m-1贝氏体钢轨在使用中展现出高强、高韧、高耐磨的性能特点,综合应用性能良好,更适合在重载铁路上铺设应用。

4 分析与讨论

4.1 贝氏体钢轨强韧性能

Bhadeshia 和Caballero 等[9-12]研究认为,对于研究高强度高韧性贝氏体钢,合适的合金成分体系设计是获得精细贝氏体组织的关键。研究时,为使60 kg·m-1贝氏体钢轨具有高强度高韧性,在成分设计上选择C-Si-Mn-Mo 合金体系,微观组织以无碳化物贝氏体为基体(以提高强度),伴有少量残余奥氏体和M/A组织(以增加韧塑性)。

沈金强等[13]研究指出,Mn 在一定含量时使奥氏体的连续和等温转变曲线形状发生变化,并且使贝氏体转变温度(Bs 点)下降,使奥氏体在空冷状态下转变为强韧性很好的贝氏体。较低的Bs点致使贝氏体中不可避免地存在M/A 组织,可以提供一定的塑性;Si可抑制奥氏体转变时渗碳体的析出,增加残余奥氏体的稳定性,获得无碳化物贝氏体组织,以提高钢轨的强韧性;Mo 的添加可在细化晶粒的基础上减少或避免闪光焊接过程中出现仿晶铁素体,以提高焊接组织稳定性、提升焊接性能。

4.2 贝氏体钢轨耐磨性能

黄维刚等[14]研究发现,贝氏体强度的2/3 来自板条的细化,其余来自位错强化、基体晶格强化和固溶强化。60 kg·m-1贝氏体钢轨经过大变形轧制以及Si 元素的作用,使贝氏体钢微观组织中存在较多细小亚单元[15](见图3(c)),并且无碳化物贝氏体板条发达、长宽比大、板条之间排列紧密(见图3(a)和3(b)),细晶强韧化效应明显,显著提高了耐磨性能。另外,残余奥氏体能够协调变形抗力,易于松弛微观组织中的应力集中,能够吸收部分冲击功,并使疲劳裂纹尖端钝化,大大改善韧性,提高抗剥离掉块能力。而且经过轧制大变形,在贝氏体转变过程中板条贝氏体内部产生大量位错(见图3),进一步细化了晶粒,同时位错与变形抗力相互作用,位错相互交割增加变形抗力,变形抗力的增加又使位错塞积、密度增加,显著提高贝氏体钢轨的硬度和强度,耐磨性能也随之提高。

5 结 论

(1)60 kg·m-1贝氏体钢轨母材组织均匀,基体为无碳化物贝氏体,存在少量稳定残余奥氏体和M/A组织。

(2)60 kg·m-1贝氏体钢轨母材具有良好的强韧性匹配,硬度较高,展现出良好的耐磨性。

(3)60 kg·m-1贝氏体钢轨固定闪光焊焊接头组织与性能良好,试用期间基本未出现重伤情况。

(4)60 kg·m-1贝氏体钢轨试铺于重载线路曲线段服役48 个月期间,通过总重近6 亿t,使用寿命比珠光体钢轨提高1 倍以上,应用于道岔尖轨及辙叉翼轨使用寿命比U75V 材质提高3~4 倍,具有良好的耐磨性和抗剥离掉块能力,综合使用性能突出。