加热和旋锻过程对弹簧钢表面脱碳层厚度的影响研究

2016-07-18郝庆乐韩静涛韩彦红北京科技大学材料加工与控制工程系

文/郝庆乐,韩静涛,韩彦红·北京科技大学材料加工与控制工程系

加热和旋锻过程对弹簧钢表面脱碳层厚度的影响研究

文/郝庆乐,韩静涛,韩彦红·北京科技大学材料加工与控制工程系

所谓脱碳是指弹簧钢在热加工时,材料表面区域在炉内气氛作用下失去了全部或部分碳,造成碳含量比内部减少的现象。脱碳会使钢表面变软,强度和耐磨性降低。如果弹簧钢表面出现脱碳层,会明显降低弹簧件的疲劳极限,特别出现铁素体全脱碳层时,可使弹簧钢的疲劳极限降低50%。钢材表面脱碳层深度是衡量钢材质量优劣的一项重要指标。因此,控制弹簧钢表面脱碳层的厚度是改善弹簧件表面质量的重要任务。

试验方法

将55SiCr弹簧钢直条用砂轮机锯切出60根长度为250mm试样。对每根试样进行分组编号,一共分成五大组,编号a、b、c、d、e,分别对应五个加热温度900℃、950℃、1000℃、1050℃、1100℃;每一个温度下试样又分成四组,编号分别为1、2、3、4,分别对应直径为14.5mm、15mm、 15.5mm、16mm的棒材。材料分组标号如表1所示。另外,用线切割切取原始轧制棒材长度15mm的小样4个,编号01、02、03、04,编号仍与棒材的直径对应。

表1 试样编号

将试样进行打磨以去除氧化皮,然后将试样按编号在箱式炉中按指定温度进行加热,保温40min使材料充分奥氏体化,然后将材料快速取出,在精密旋锻机上进行热旋锻加工,旋锻轴向送进速度50mm/min,锻模孔腔直径14mm,旋锻机锤头转速960r/min。为方便做金相观察的对比试验,只将棒材长度的一半进行旋锻加工。加工完成后将试样空冷到室温。

将旋锻试样用线切割沿横截面切取长15mm的小样,编号与原来棒材的编号相同。在每一个加热温度的四根试样中任意选取一根试样,沿横截面方向切取长15mm的小样,编号从900~1100℃分别标记为01、02、03、04、05。

按照GB/T 13298-2015《金属显微组织检验方法》的规定,将上一步线切割得到的小样制备成金相试样。将抛光好的试样用4%的硝酸酒精溶液进行浸蚀。脱碳深度按GB/T 224-2008《钢的脱碳层深度测定法》进行测量:采用金相显微镜观察脱碳组织,用HXS-1000A型显微硬度仪从边缘到中心测试样品的显微硬度,总脱碳层深度规定为从表面到硬度稳定值点的距离,试验载荷为200g,相邻两点之间的距离为10μm。采用FEI公司Quanta200型扫描电镜来观察试样截面形貌。

旋锻工艺对弹簧钢脱碳层的影响

加热温度对脱碳层深度的影响

图1 加热温度对脱碳层深度影响

图1是弹簧钢经箱式炉在不同温度加热保温后的金相组织照片,出炉后将弹簧钢空冷到室温。图片中试样边缘的白亮部分为全脱碳层,其组织是铁素体,含碳量为0.048%。当试样边缘还能够看到半脱碳层时,其形貌特征是铁素体晶界发亮而晶粒内部仍然为黑色。

通过金相照片可以观察到在900℃和950℃进行加热时弹簧钢表面没有产生完全脱碳层,总脱碳层深度分别为38μm 和25μm,并且900℃时的脱碳比950℃时的脱碳更明显。在950℃以上,随着温度的升高总脱碳层深度不断增加,1000℃到1100℃总脱碳层深度分别为66μm、83μm、106μm,1050℃开始出现约3μm左右的全脱碳层,1100℃的全脱碳层厚度约5μm。为了更直观的观察不同加热温度产生的脱碳层深度,将金相法测得的结果以曲线的形式表示,如图2所示。

图2 弹簧钢在不同加热温度下的脱碳层深度

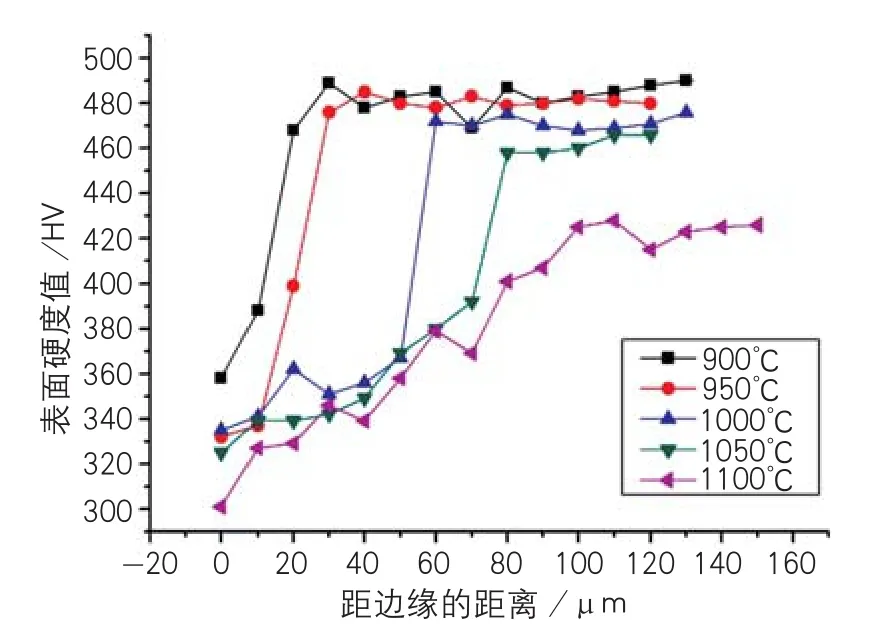

从边缘向中间测量样品的硬度也能够反映出脱碳层的厚度,图3是对样品01、02、03、04、05进行维氏硬度测量得到的结果。从图3可以看出,不同温度下的脱碳层深度与金相法观察到的结果基本一致,但硬度法得到的脱碳层深度值略小于金相法测得的脱碳层深度值,通过硬度法测量也不能显示完全脱碳层的深度,其原因是压头不能完全处于试样的边缘。

图3 不同加热温度下样品的硬度随距边缘距离的变化

从氧化脱碳的基本原理可知,氧化主要包括氧向钢中扩散形成氧化铁皮和钢中的铁向外扩散与氧反应形成氧化铁使氧化铁皮不断增厚,而脱碳过程则是碳由钢件内部向表层扩散及在钢表层与脱碳气体反应,二者结合成含碳气体使钢的表层含碳量减少。脱碳只有在碳的扩散速度大于铁的扩散速度时才能发生。而温度比较低时,碳的活度大于铁的活度,此时,弹簧钢表面主要发生脱碳。当温度达到950℃时,氧化速度比脱碳的速度大很多,这时脱碳现象就不明显,弹簧钢表面只是形成很厚的氧化铁皮,而脱碳层较小。这就是950℃时的脱碳层深度小于900℃时的脱碳层深度的原因。

在较高温度下,钢的氧化和脱碳同时进行,即使在钢的表面形成了一层氧化膜,由于高温下氧化膜的组织结构比较疏松,碳还会与炉气中的气体反应,即脱碳还是不断地进行。因此当温度高于1000℃时,随着温度的升高,脱碳层深度逐渐增加。并且由于高温时,弹簧钢表面上碳的扩散速度很大,开始形成了完全脱碳层,并且随着温度的升高,完全脱碳层深度也增加。

图4 900℃旋锻时不同压下量的脱碳层深度

图5 950℃旋锻时不同压下量下的脱碳层深度

变形量对脱碳层深度的影响

本节对弹簧钢在不同加热温度和不同变形量条件下热旋锻后钢材表面脱碳层的厚度进行了统计分析。

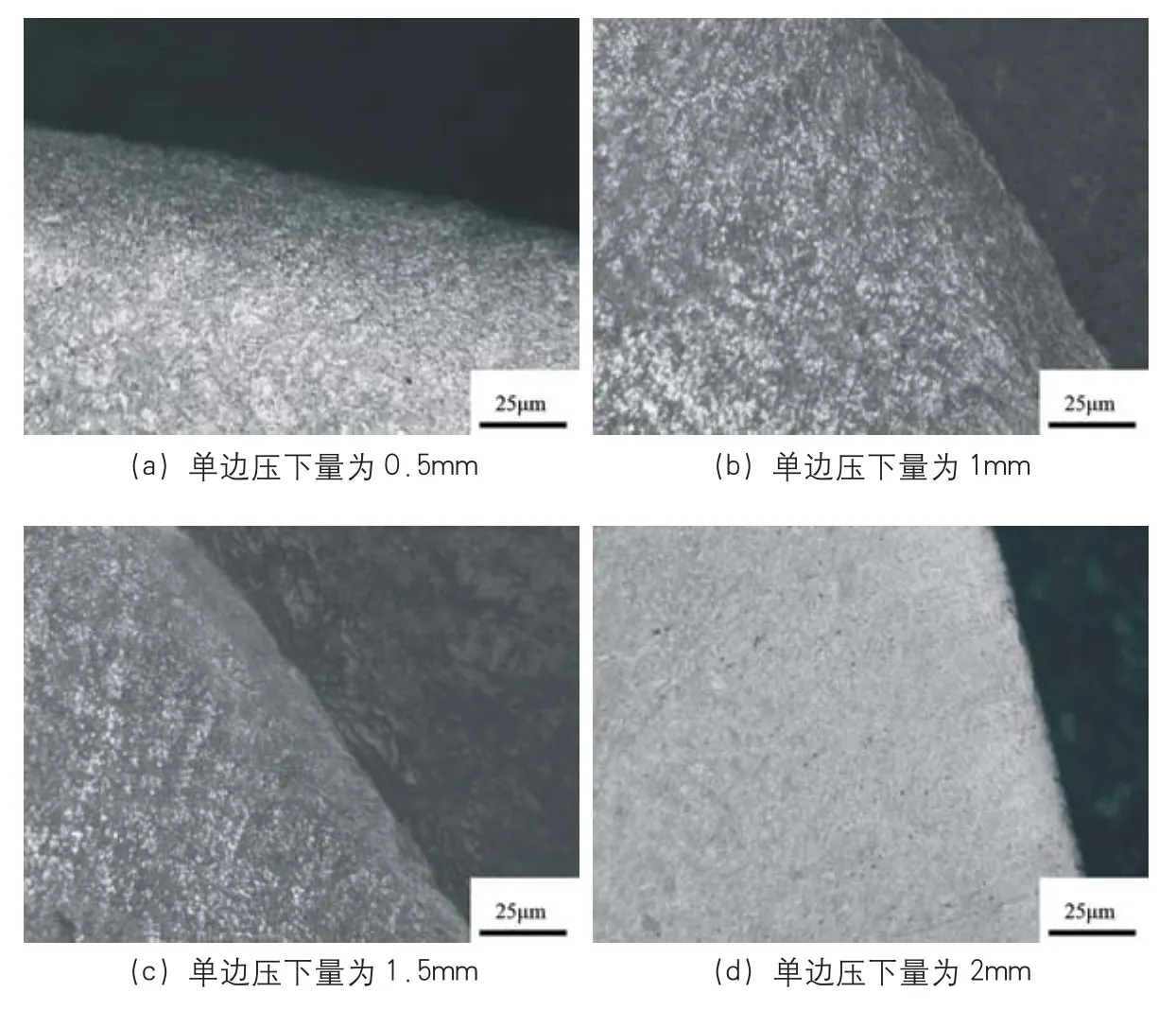

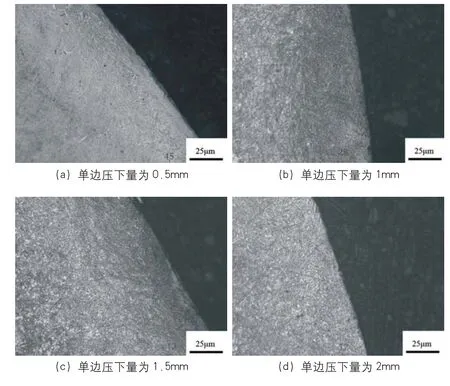

旋锻温度为900℃时,不同变形量下热旋锻弹簧钢边缘组织形貌如图4所示。对比加热后38μm的脱碳层深度,经过旋锻后的弹簧钢表层已经看不到脱碳层。这说明弹簧钢在900℃进行旋锻时,单边压下量只要不小于0.5mm就可以完全消除弹簧钢表面脱碳层。

图5是旋锻温度为950℃时,旋锻弹簧钢的金相组织照片。虽然弹簧钢在950℃加热过程中形成的脱碳层深度小于在900℃加热时形成的脱碳层深度,但是经过相同的压下量旋锻后,其脱碳层深度反而要高于弹簧钢在900℃旋锻后的脱碳层深度。这是因为在进行旋锻时,由于氧化铁皮在锻打中被剥落,弹簧钢表面的脱碳层与空气接触继续发生脱碳。在此条件下,旋锻压下量达到1.5mm时可以完全消除表面脱碳层。

图6是弹簧钢在1000℃进行旋锻加工后,其表层的金相组织照片。弹簧钢在1000℃旋锻时,锻后弹簧钢仍存在表面脱碳层。从图6可以看出,当单边压下量为1.5mm和2mm时脱碳层深度均为12μm,但是在压下量为2mm时的旋锻弹簧钢组织更加细密。

图6 1000℃旋锻时不同压下量下的脱碳层深度

图7 1050℃旋锻时不同压下量下的脱碳层深度

图7是弹簧钢在1050℃进行旋锻加工后,其表层的金相组织照片。由于弹簧钢在1050℃加热时产生的脱碳比较严重,所以,即使旋锻时压下量为2mm也不能将脱碳层完全消除,此时脱碳层的减薄量为67μm,为加热后样品脱碳层深度的81.8%。

图8是弹簧钢在1100℃进行旋锻加工后,其表层的金相组织照片。1100℃旋锻时,压下量对脱碳层深度的影响与1050℃时的状况相同,旋锻压下量为2mm时,仍不能完全消除弹簧钢表面的总脱碳层,但是相对于加热后样品的脱碳层厚度减小了78%。

由图4~图8可以看出,热旋锻对减小弹簧钢表面脱碳层厚度具有非常明显的效果,其原因主要有以下两点:

第一,在旋锻加工过程中,弹簧钢棒材发生减径,脱碳层也随着减径而减薄。若弹簧钢在进行旋锻前半径为R1,旋锻后半径变为R2,脱碳层原始厚度为H,假设旋锻前后脱碳层深度占弹簧钢半径的百分比不变,那么旋锻后弹簧钢理论脱碳层深度h=R2/R1×H。由于R2/R1一定小于1,所以旋锻后弹簧钢表面的脱碳层深度存在一个绝对减薄值。

图8 1100℃旋锻时不同压下量的脱碳层深度

第二,由于脱碳是弹簧钢内部的碳在高温下向外扩散造成的结果,所以控制碳的扩散距离就能够抑制脱碳层的增加。加热后弹簧钢中碳元素的活性增加,在碳势的驱动作用下,由材料内部的未脱碳区向表层的脱碳区扩散,而旋锻模具锤头与棒材表面接触后能够使表层脱碳区迅速冷却,弹簧钢脱碳层中碳的活度比弹簧钢内部碳的活度低,因此表层脱碳受到抑制。

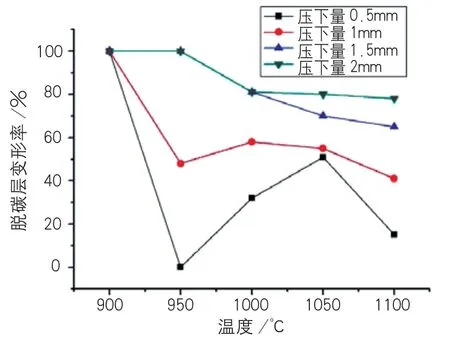

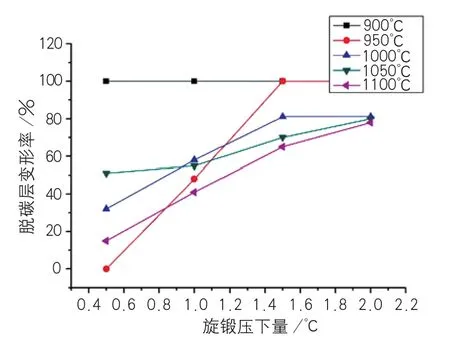

图9是不同压下量旋锻时,旋锻前后脱碳层厚度变形率随温度变化的对比曲线。图10为不同温度旋锻时,脱碳层厚度变形率随压下量变化的对比曲线。由图可见,在同一温度下,压下量越大脱碳层的变形率越大,脱碳层越薄;在同一变形量下,温度越高时脱碳层的变形率越低,脱碳层越厚。

图9 脱碳层厚度变形率随温度变化的对比曲线

图10 脱碳层厚度变形率随压下量变化的对比曲线

结论

本文主要研究了弹簧钢在加热和旋锻过程中的脱碳层深度的变化规律。对900℃、950℃、1000℃、1050℃、1100℃五个旋锻温度和0.5mm、1mm、1.5mm、2mm四个旋锻压下量对脱碳层深度的变化进行了试验研究。并对试验结果进行了统计分析。研究表明:

⑴随着加热温度的升高,弹簧钢表面脱碳层深度增加。弹簧钢在900℃到950℃之间加热,保温40min后空冷到室温,其表面只形成半脱碳层,并且脱碳层深度小于38μm。受到氧化过程的影响,950℃时形成的脱碳层深度小于900℃加热时形成的脱碳层深度。1000℃是脱碳层形成的敏感温度,该温度下脱碳层深度增加到66μm。并且在此温度开始形成完全脱碳层。1050℃和1100℃加热时形成的脱碳层深度不断加大。

⑵弹簧钢经过热旋锻加工后,其表面脱碳层深度明显降低。并且随着压下量的增大,脱碳层的减薄量增加。对于深度小于66μm的脱碳层,旋锻压下量达到1.5mm就可以将脱碳层完全消除。而深度大于80μm脱碳层,需要采用大于2mm压下量的旋锻加工才可以将其完全消除。