铜-铝异种金属超声波焊缝成型机制与接头性能研究

2021-08-05王锡岭许祥平杨少伟

王锡岭,刘 驰,许祥平,杨少伟

(1.江苏省交通技师学院 航空工程系,江苏 镇江 212019;2.江苏科技大学 江苏省先进焊接技术重点实验室,江苏 镇江 212003)

随着航空航天,汽车制造,电子产业的快速发展,铜与铝异种金属的复合构件得到了越来越广泛的应用[1-2]。但是由于铜与铝在物理与化学性能方面存在着较大的差异,容易在焊接接合界面处产生间隙、裂纹等缺陷以及脆性的金属间化合物,极大地降低了焊接接头的力学性能,加大了铜-铝异种焊接的困难[3]。目前,铜-铝异种金属的焊接得到国内外焊接工作者的广泛关注。铜-铝异种金属焊接的相关研究集中在钎焊[4]、激光焊[5]、搅拌摩擦焊[6-7]、超声波焊接[8-10]等。

超声波焊接(Ultrasonic welding)是一种固态焊接技术,它是通过超声波的高频振动,在静压力的作用下,将超声频率的机械振动能转化为待焊工件之间的变形功与摩擦热,从而使工件进行可靠连接的一种焊接方法。与其他焊接工艺相比,其焊接时间短、能量输入少、工件薄等优点使该焊接工艺更加高效,从而可以节约成本,提高生产效率[11-12]。这些特点使得该技术适用于铜箔-铝箔异种金属的焊接。资料显示,目前多数研究集中在超声波焊接工艺方面,对于接头显微组织演变及超声波焊接成型机制方面的研究还很缺乏[13-17]。本项目优化设计铜-铝异种金属超声波焊接工艺,并通过高速摄影方法实时监控超声波焊接过程,探讨超声波焊接过程中工件位移波动,为铜-铝异种金属超声波焊接的生产实践提供技术支持。

1 试验材料与方法

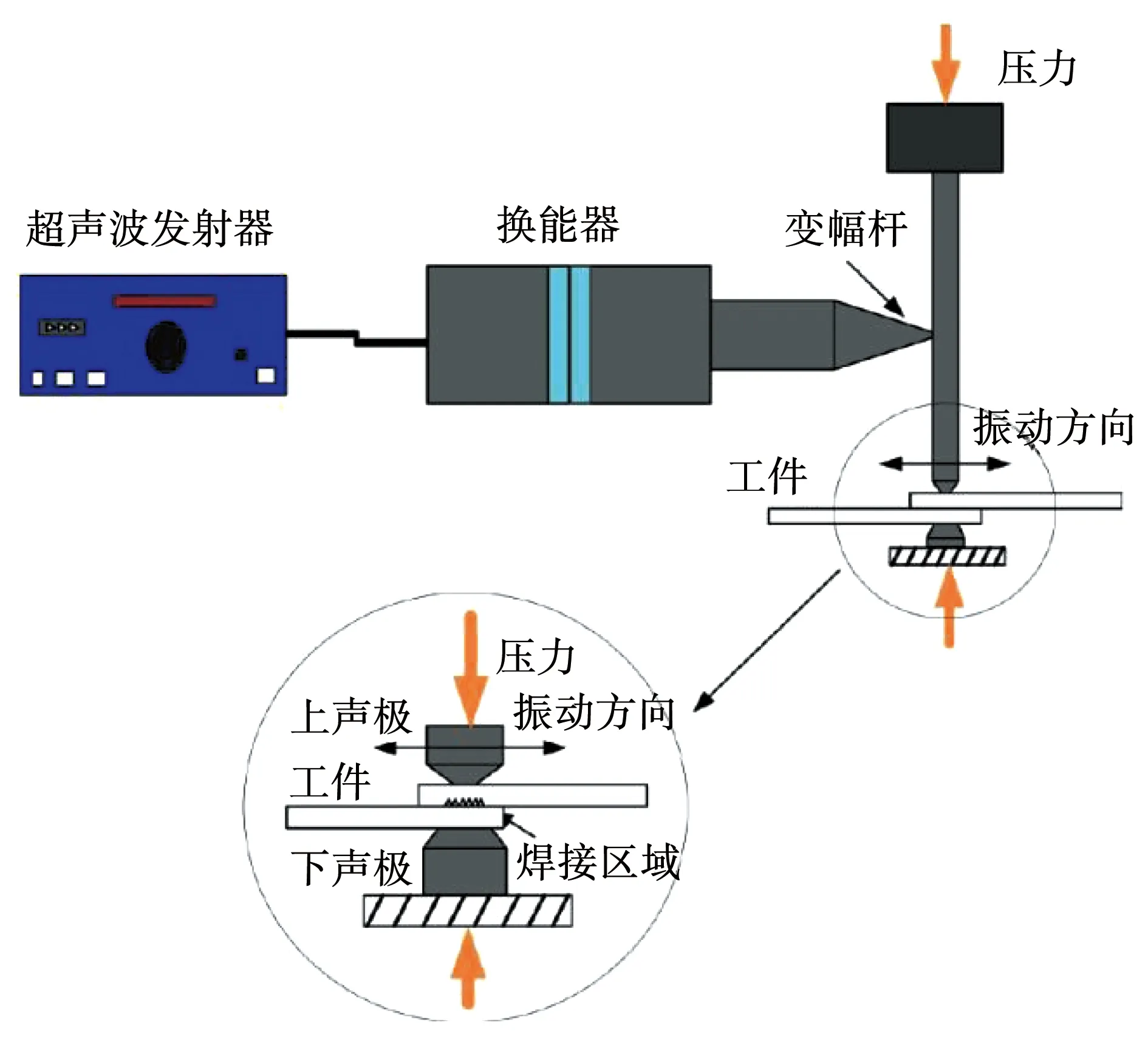

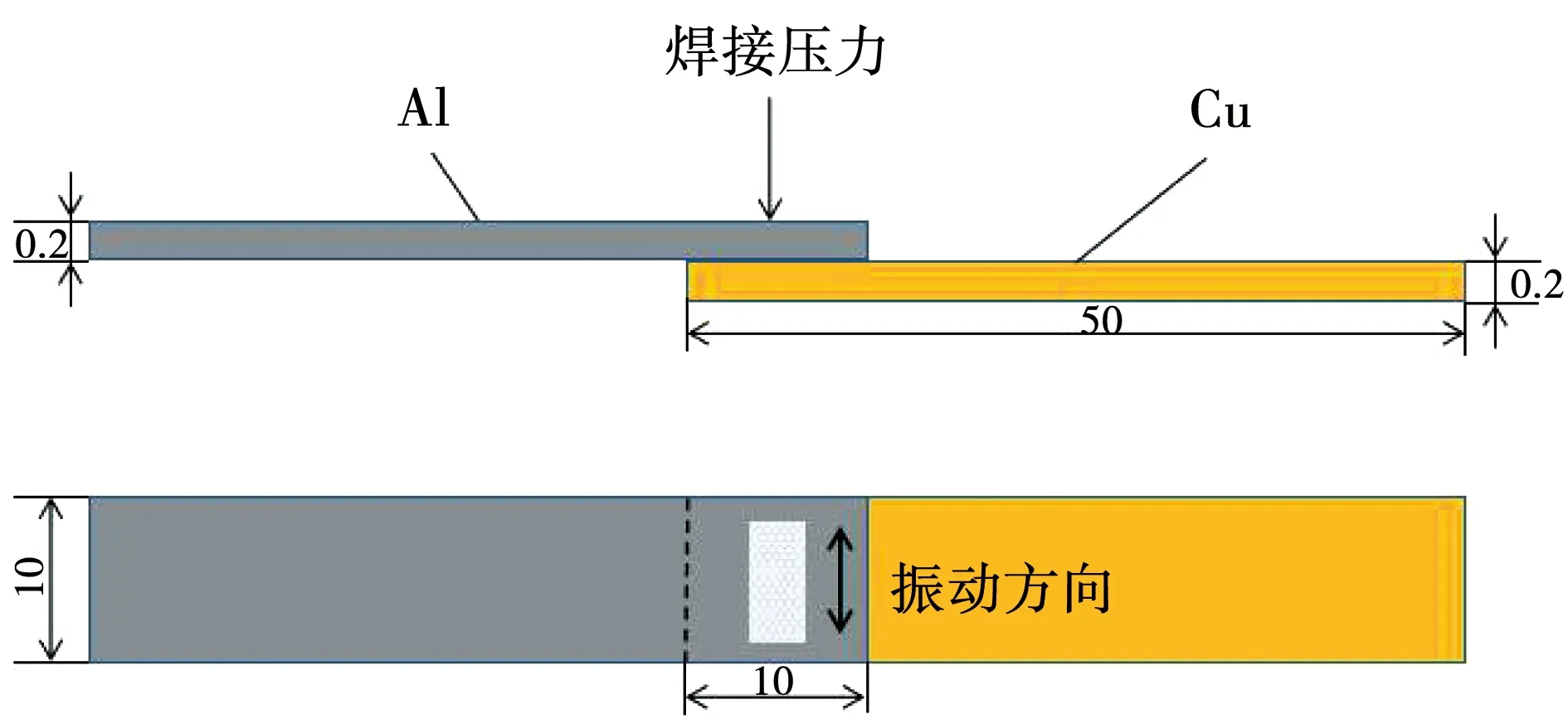

采用200 μm厚的纯铝箔与200 μm厚的纯铜箔进行超声波焊接试验,设备为深圳市斯特机械设备有限公司生产的UM-40 kHz超声波金属焊接机,其超声频率为40 kHz,最大输出功率为1 500 W。超声波焊接原理如图1。焊接前对金属进行机械打磨以便去除金属表面氧化膜,用酒精清洗并进行表面干燥。将焊接材料切割成50 mm×10 mm的矩形薄片,采用搭接的方式进行焊接,焊点尺寸为6 mm×2 mm,铝箔置于铜箔上方,焊缝装配如图2所示。

图1 金属超声波焊接原理图Fig.1 Schematic diagram of metal ultrasonic welding

图2 试样搭接尺寸及焊缝装配图Fig.2 Lap dimensions of the test specimen and assembly drawing of the weld

采用单因素试验研究焊接参数(焊接压力、焊接振幅、焊接时间)对焊接接头质量的影响。采用艾德堡HP-500数显测力计对焊接接头进行拉伸力测试,以接头破断拉伸力衡量焊接质量,从而选择出最优参数组合。采用VHX-900超景深数码显微镜、能谱仪、扫描电镜等测试手段,分析铜-铝超声波焊接接头的微观组织。利用德国Optronis公司生产的CP80-3-M-540高速摄影系统观察铜箔-铝箔超声波焊接过程中工件的位移波动、金属颗粒飞溅情况,对比分析焊接过程中工件的细微变化规律,从而构建焊接质量与焊接过程的相互关系,以此研究超声波焊缝成型机制。

2 试验结果与分析

2.1 焊缝成型机制

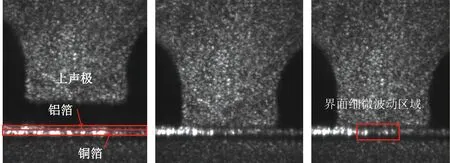

采用高速摄影的方法,通过分析铜箔-铝箔超声波焊接过程中工件的细微变化情况,发现超声波焊接可以分为如下几个过程:初始接触过程,摩擦产热过程,焊接软化过程,固相结合过程与过焊过程。

1)初始接触过程:超声波焊接过程的初始阶段,在焊接压力的作用下,两个待焊工件形成紧密接触,之后由于上声极的超声振动使得声极与上焊件之间产生一定的摩擦热而造成短暂的连接,从而将超声振动传递到待焊工件的接触面上,如图3所示。高速摄影过程中,观测到焊接接触界面局部区域发生细微波动现象,并且随着焊接过程的不断进行,细微波动区域不断扩大。

图3 铜箔-铝箔超声波焊接过程界面细微波动Fig.3 Small fluctuations in the interface between copper foil and aluminum foil during ultrasonic welding

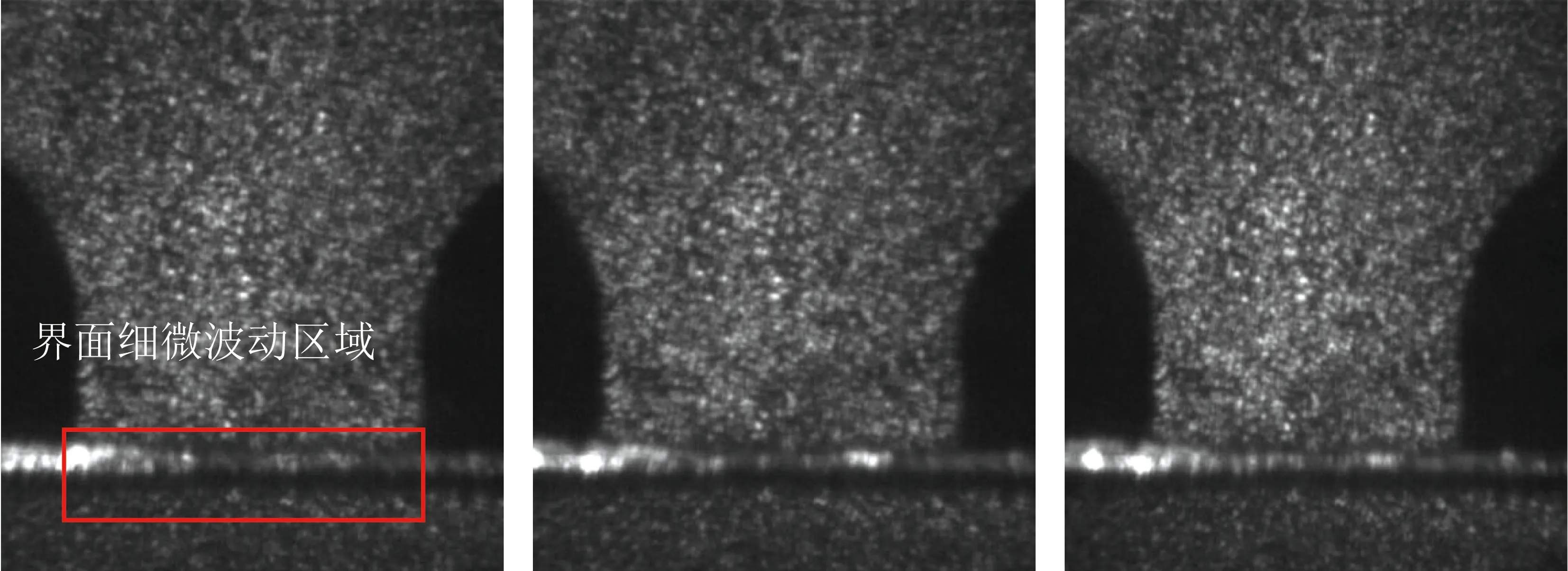

2)摩擦产热过程:超声波焊接过程中,由超声振动引起的待焊工件之间的相对摩擦是由初期个别凸点之间的摩擦逐渐扩大到面摩擦,在此期间,金属表面氧化膜等杂质被破碎并分散到材料内部。图4是铜-铝超声波焊接摩擦产热过程的高速摄影,随着摩擦过程的不断进行,焊接接触界面细微波动区域由个别区域逐渐扩大到整个焊接有效接触面。焊接初期的连接点较少,结合强度不高。这一过程的主要作用是排除金属表面氧化膜等杂质,从而使纯净的金属暴露出来,利于原子扩散与金属键合过程。

图4 铜箔-铝箔超声波焊接摩擦产热过程高速摄影Fig.4 High-speed photography of copper foil-aluminum foil ultrasonic welding friction heat generation process

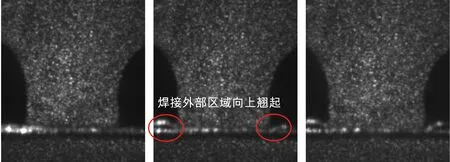

3)焊接软化过程:铜-铝超声波焊接结合界面软化过程高速摄影如图5所示,在超声振动的往复摩擦过程中,待焊工件接触界面温度迅速升高,产生大量塑性变形,热力作用不断加剧,导致箔材产生一定程度的软化。待焊工件之间的相对位移急剧增加,上焊件焊接外部区域向上翘起。由于摩擦产热导致的材料软化与大量塑性变形使得焊接界面部分区域产生连接。

图5 铜箔-铝箔超声波焊接软化过程高速摄影Fig.5 High-speed photography of the softening process of copper foil-aluminum foil ultrasonic welding

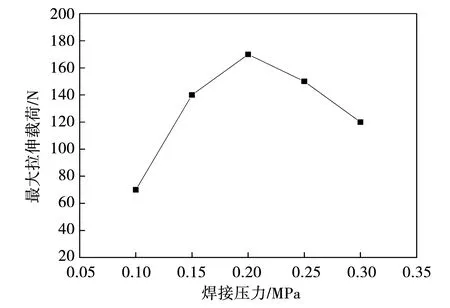

4)固相结合过程:随着摩擦的不断进行,待焊工件表面的氧化膜去除后,焊接界面微观接触面积不断增大。铜-铝超声波焊接固相结合过程高速摄影如图6所示,该过程焊接工件的相对位移较小,焊接界面连接区域表现出强烈的波动。在焊接静压力与超声振动的共同作用下,焊接界面结合点与结合面积逐渐增加。当铜-铝之间的结合力超过振动切向力时,便能形成牢固的接头。固相连接过程后期阶段,焊接界面连接区域的波动基本消失,结合区域比较平静。

图6 铜箔-铝箔超声波焊接固相结合过程高速摄影Fig.6 High-speed photography of solid phase bonding process of copper foil-aluminum foil ultrasonic welding

5)过焊过程:如果在铜-铝超声波焊接最佳连接过程之后继续焊接,焊接结合界面塑性变形过于强烈,材料软化程度加剧从而导致接头强度下降。在此过程中,由于过高的焊接能量导致材料减薄,因此在高速摄影图像中观察到焊接工件相对位移再次发生了细微波动。

2.2 焊接参数对焊接质量的影响

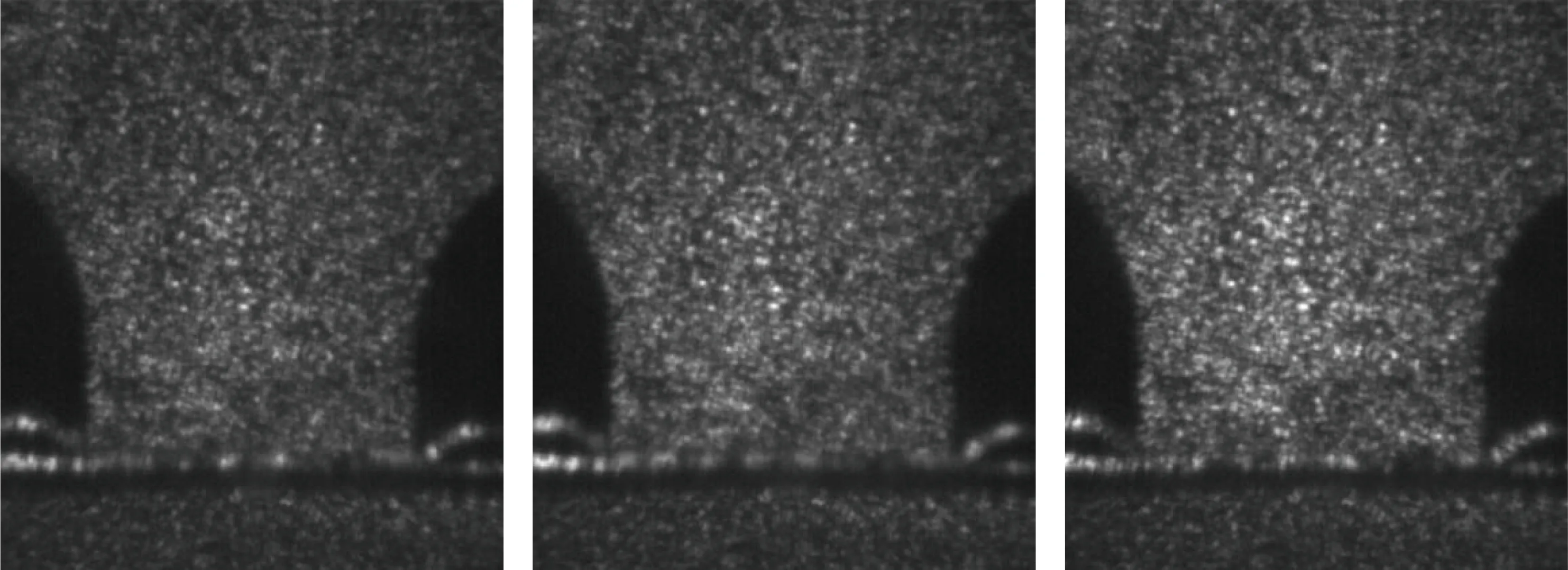

超声波焊接的主要参数有:焊接振幅A、振动频率f、焊接压力F与焊接时间t,此外还应该考虑各个参数之间的相互影响。通过大量试验,得出大致的参数范围为:焊接振幅20 μm~40 μm,焊接压力0.10 MPa~0.30 MPa,焊接时间0.02 s~0.07 s。以搭接接头破断时的拉伸力为拉伸强度性能指标,在每组焊接工艺参数的条件下进行3次试验测量接头的破断拉伸力并取平均值。焊接接头宏观形貌如图7。

图7 焊接接头宏观形貌Fig.7 Macro morphology of the welded joint

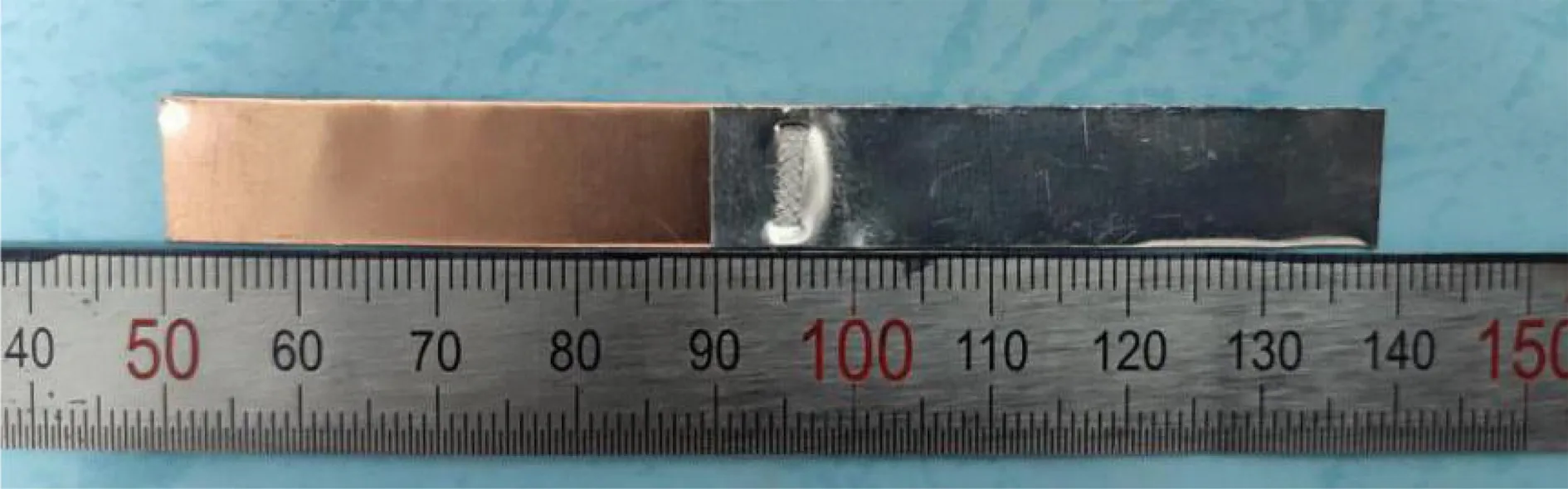

将焊接振幅30 μm、焊接时间0.05 s两个参数不变,试验研究焊接压力为0.10 MPa~0.30 MPa时的接头强度性能。试验结果如图8所示,随着焊接压强增大接头破断拉伸力先升高、后降低,当焊接压力为0.20 MPa时最大拉伸力为170 N。焊接压力的作用是通过声极使得超声振动能量能够有效地传递给焊件。当压力较小时,不足以在两焊件界面产生一定的摩擦功,超声波几乎没有被传递到焊件上,超声波能量几乎全部损耗在上声极与焊件表面之间的相对滑动上,这种情况不利于两焊件界面的结合,接头质量也就不高。随着焊接压力增加,改善了振动的传递条件,金属表面的摩擦力也相应增加,焊缝区域温度升高,焊件材料的变形抗力下降,塑性流动进一步加剧,随着塑性变形的面积增加,焊接接头强度增加。但是当焊接压力过高时,振动能量不能被合理利用,摩擦力过大,焊件之间的相对摩擦减弱,甚至会使得振幅有所降低,导致焊接质量下降。

图8 焊接压力对接头破断拉伸力的影响Fig.8 Influence of welding pressure on tensile force of joint fracture

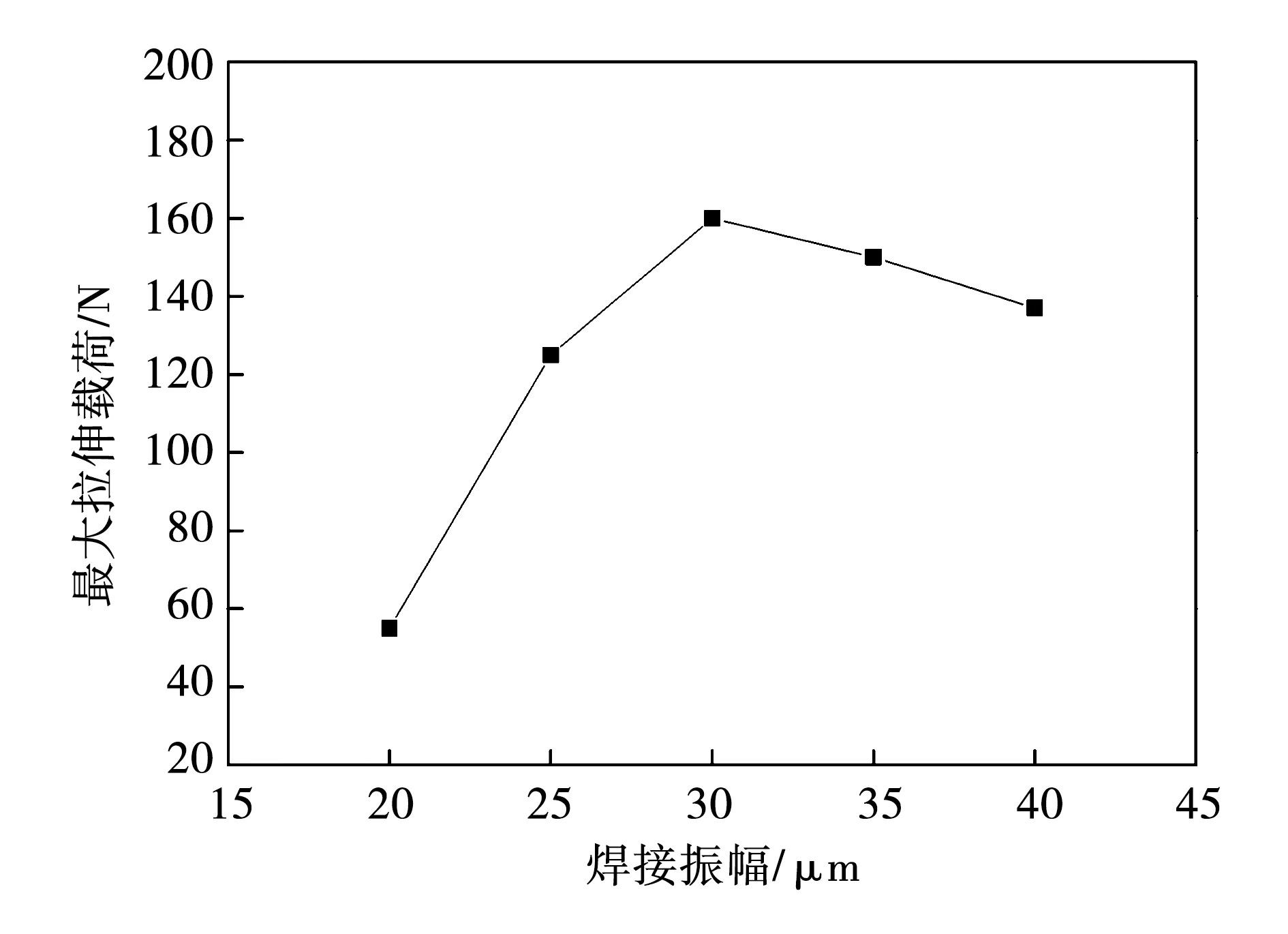

将焊接压力0.20 MPa、焊接时间0.05 s两个参数保持不变,试验研究焊接振幅为20 μm~40 μm时搭接接头的拉伸性能。试验结果如图9所示,随着焊接振幅的增加,拉伸力先增加,在振幅30 μm时获得峰值160 N;当振幅进一步增加时,接头强度反而下降。超声波焊接中传递的是横波,振幅越大,超声振动在被焊金属表面的运动行程则相应越大,进而会使更多的金属吸收超声振动的能量。因此,焊接振幅越大,超声波焊接的区域面积就会越大,从而使焊接接头的力学性能得以提升。然而,当振幅过大时,由上声极传入到焊件的振动剪力超过了它们之间的静摩擦力,导致上声极与工件之间产生大量热量且嵌入至上焊件中,降低结合截面有效横截面积;另外,过大的振幅还会导致界面结合不完整,容易出现空隙与裂纹等缺陷。

图9 焊接振幅对接头破断拉伸力的影响Fig.9 Effect of welding amplitude on tensile force of joint fracture

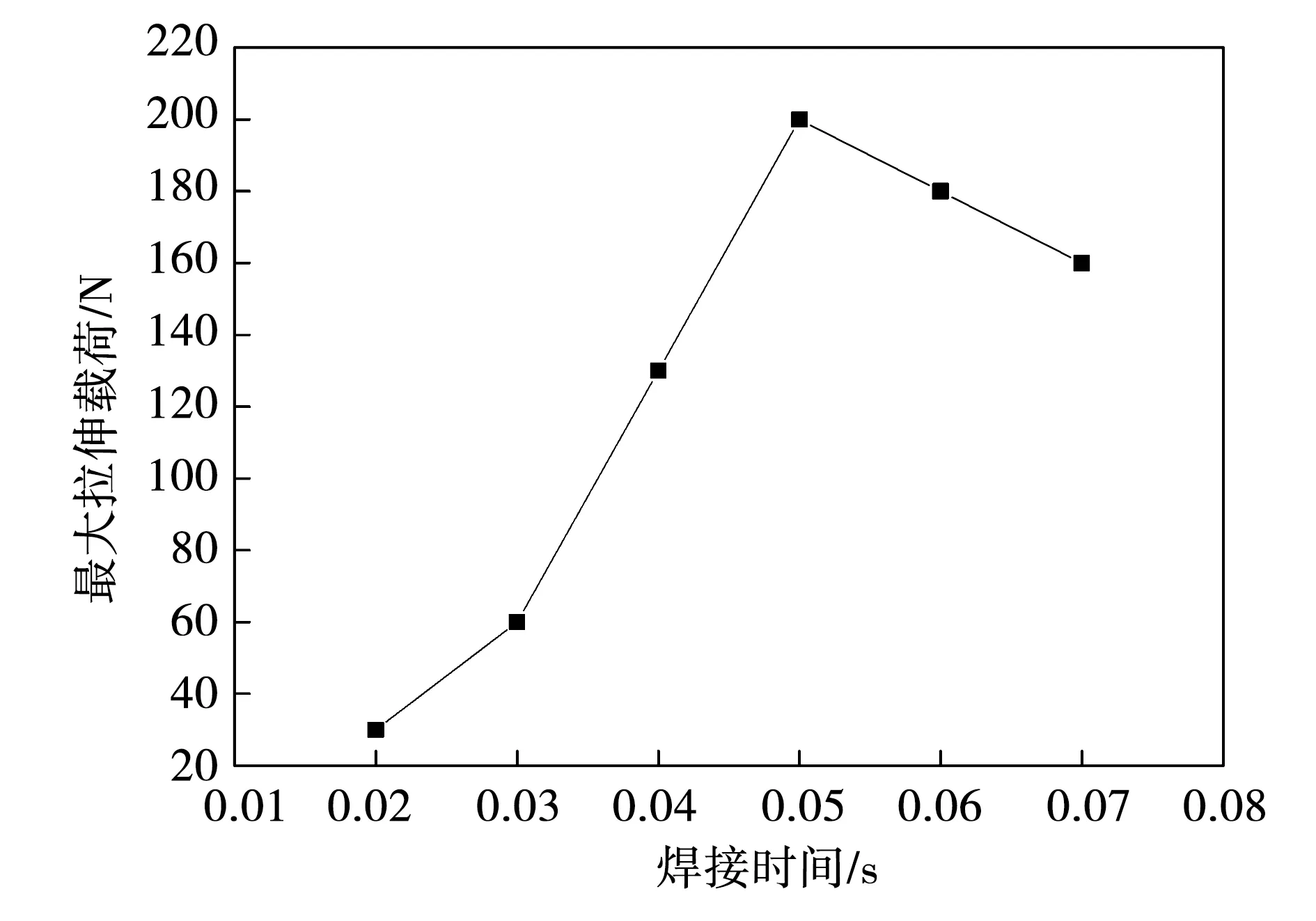

在焊接压力0.20 MPa、焊接振幅30 μm不变的情况下,试验研究焊接时间0.02 s~0.07 s对铜箔-铝箔接头力学性能的影响。结果如图10所示,焊接接头破断拉伸力随着焊接时间的增加而增大,在0.05 s时达到最大值200 N;随后随着焊接时间增加,拉伸力有下降的趋势。焊接时间对焊接接头的质量有较大的影响,当焊接时间过短时,结合界面金属表面氧化膜清除不充分,接触面积较小,接头强度过低,甚至不能形成完整接头。随着焊接时间增加,接头强度迅速增加。但是时间过长情况下焊接热输入量过大,塑性区变大,上声极陷入上焊件中,降低了焊接件有效结合面积,还容易在焊点表面与内部产生裂纹。

图10 焊接时间对接头破断拉伸力的影响Fig.10 Effect of welding time on tensile force of joint fracture

2.3 焊接接头微观分析

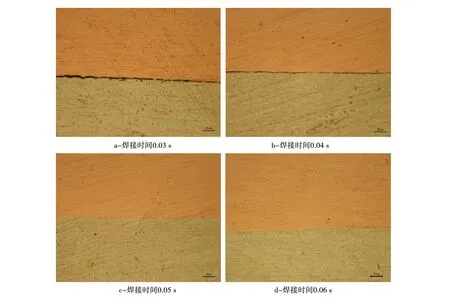

采用工艺参数为焊接压力0.20 MPa、焊接振幅30 μm,焊接时间分别为0.03 s、0.04 s、0.05 s、0.06 s所获得的焊接接头进行微观分析,如图11所示。

图11a是焊接时间为0.03 s,焊接界面存在较多未连接区域,有效焊缝长度较小,此时焊点并不牢固,接头质量不高。

图11b是焊接时间为0.04 s,未连接区域明显减小,有效焊缝长度增加;此时接头破断拉伸力为130 N,大约是焊接时间为0.03 s时的216%;拉伸试样结合处铜基体上有分散的铝颗粒。

图11c是焊接时间为0.05 s,界面焊缝连续,几乎没有未连接区域存在,铜-铝之间形成了有效的结合。界面处的机械嵌合有利于增加界面有效结合长度,促进原子扩散,形成牢固接头,此时焊接接头的破断拉伸力达到最大值200 N;拉伸试样断裂处试样变形较大,说明此时焊接接头结合的致密程度比较高,接头较为牢固,同时发现从铝基材上撕扯下来的铝材量显著增加。

图11d是焊接时间为0.06 s,无未连接区域,焊缝有效长度达到最大值,从拉伸试验中发现该焊接时间下的接头质量不是最高,接头断裂形式为纽扣断裂(试样中铝是从母材上撕裂开来的)。这是因为,焊接时间过长时,焊接热输入量进一步提高,材料软化现象明显,在结合界面的连接区域与未连接区域分界线上存在明显的应力集中,当进行拉伸试验时,未连接区域的拉伸载荷由单一材料承受,是连接区域的一半,所以在界面连接边缘处发生纽扣断裂。

图11 采用不同焊接时间获得的接头微观形貌Fig.11 Microstructure of joints obtained at different welding time

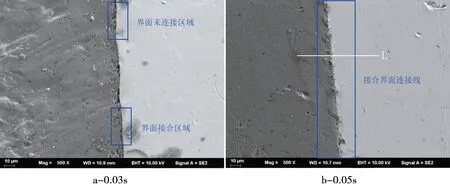

从焊接接头界面处的微观形貌(图12)同样可知,随着焊接时间的增加,焊接界面的结合越来越紧密,未连接区域也越来越小。随着焊接时间从0.03 s增加到0.05 s,焊缝结合界面未连接区域显著减少,有效连接长度增加,从而使接头质量大幅度提升,接头拉伸强度增加。

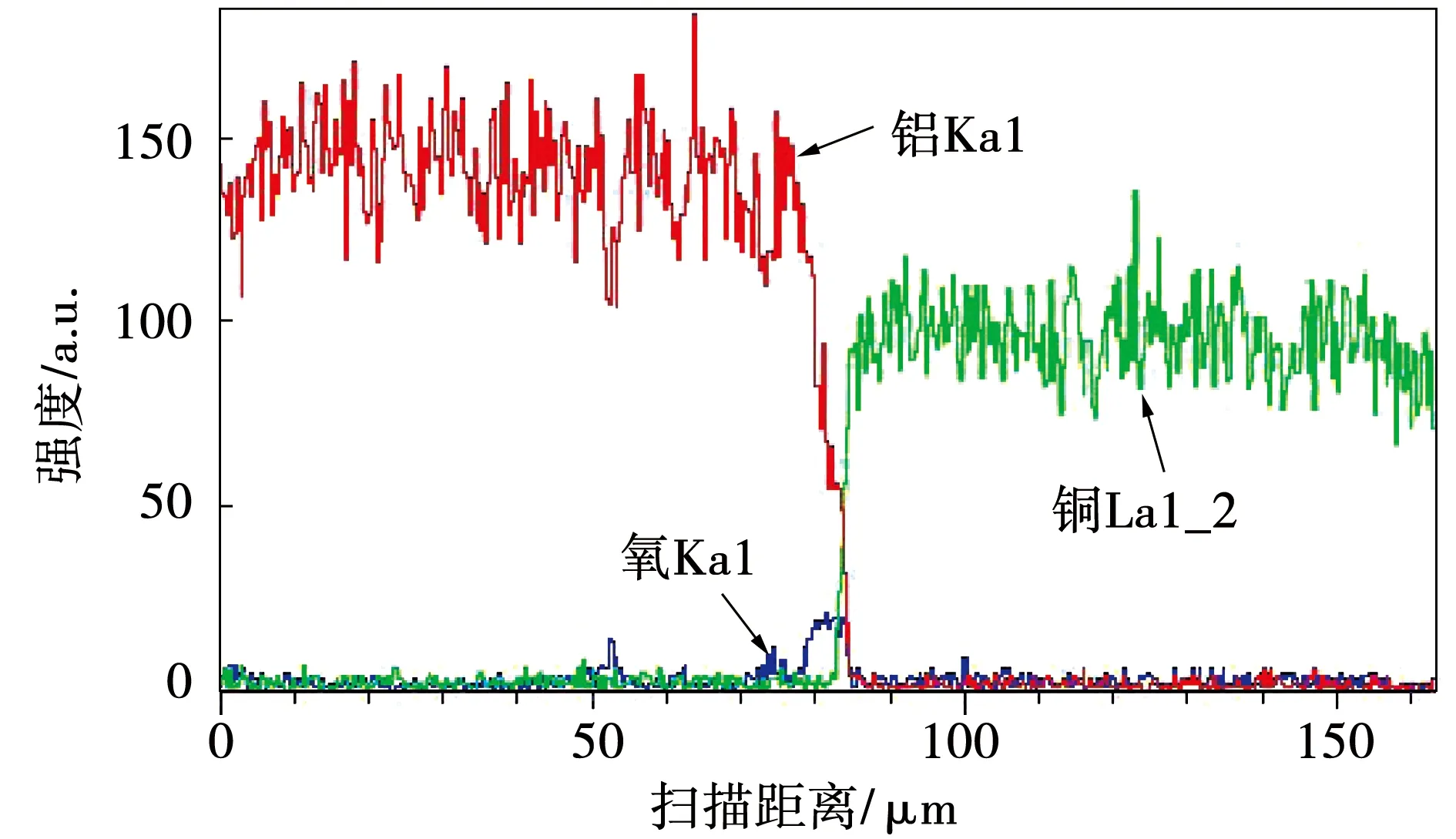

对图12b中所选区域L进行线扫描,用以测定铜、铝两种元素沿该直线的分布情况,结果如图13所示,铜与铝在焊接过程中形成了金属扩散层,在界面附近发生了明显的原子扩散现象。铜-铝结合界面附近没有出现平稳的台阶,这说明铜-铝焊接界面处可能不存在金属间化合物。铜箔-铝箔超声波焊接过程中,焊接界面氧化层被超声振动破坏并分散到铝基体中。此外,还观察到铝基体中存在颗粒破碎和铜弥散现象,这与超声波焊接过程中由于铜铝界面处大量的摩擦导致铜表面的部分颗粒与铜基体完全分离有关。在超声波焊接过程中,通过摩擦产热与结合界面处的塑性变形与塑性流动,软化的铝基体中产生机械混合,从而将破碎的氧化物和铜颗粒转移到铝基体中。因此,大多数氧化铝层从铝/铜区域去除,从而使得洁净的金属界面暴露出来,铜与铝之间的超声波焊接区域便优先从铝氧化层被去除的区域中形成。

图12 不同焊接时间下接头表面微观形貌Fig.12 Microstructure of joint interface at different welding time

图13 焊接接头界面扩散EDS线扫描Fig.13 EDS line scan of interface of welded joint

3 结 论

1)铜箔-铝箔超声波焊接中焊接压力、焊接振幅、焊接时间对接头性能影响很大,这三个参数过大或过小都会使焊接接头强度降低。利用单因素试验方法,确定了最佳工艺参数组合为焊接压力为0.20 MPa,焊接振幅固定为30 μm,焊接时间为0.05 s时,接头破断拉伸力达到最大值200 N。

2)保持焊接压力和振幅不变,随着焊接时间的增加,铜箔-铝箔焊接接头有效连接长度增加,接头强度增加;进一步增加焊接时间,铜-铝接头有效连接长度没有明显变化,接头强度下降。

3)超声波焊接可以分为几个过程:初始接触过程,摩擦产热过程,焊接软化过程,固相结合过程及过焊过程。由于焊接界面强烈的升温使得此区域产生微波动现象。