印制电路板用高端电子铜箔及其技术新发展(下)

2022-06-25祝大同

祝大同

(中电材协覆铜板材料分会,陕西 咸阳 712099)

(接上期)

3 附载体极薄电解铜箔的市场与关键性能分析

3.1 附载体极薄铜箔概述

一般将厚度在9 μm及9 μm以下的电子电路用铜箔,称为“极薄铜箔(Ultra Thin Copper Foil)”。印制电路板(PCB)用极薄铜箔主要使用在制造高密度互连(HDI)PCB制造中。而用于极薄铜箔的HDI基板,主要是微细线路基板(高阶产品的应用主要为手机与通讯类)、IC封装基板、类载板(SLP)、模块基板、高端挠性印制电路板等产品领域[1]。

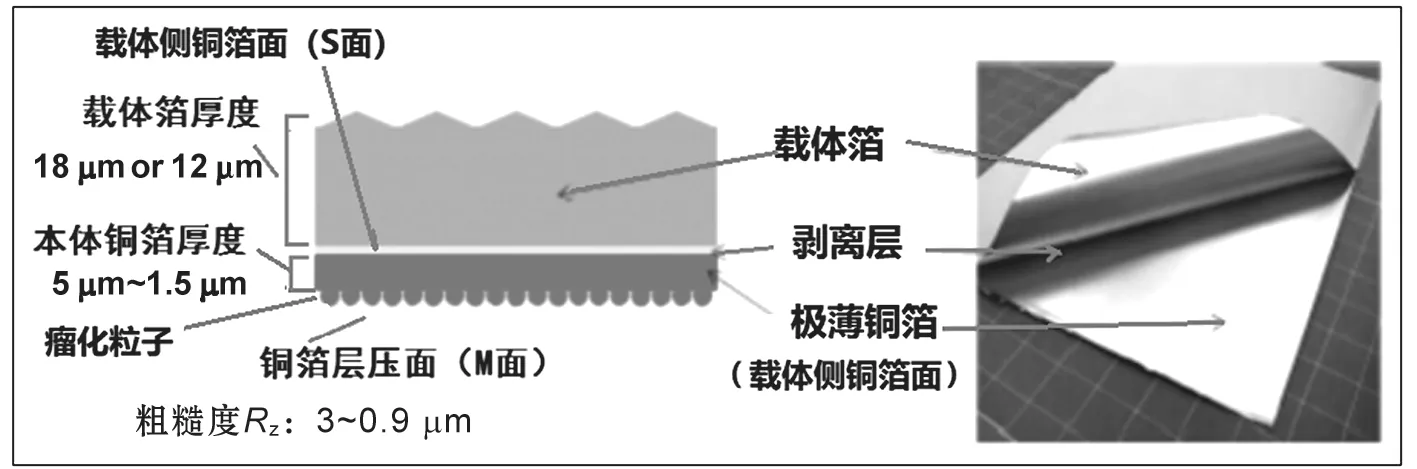

为了极薄铜箔在PCB加工中便于操作,以及保证基材(一般为半固化片或树脂膜)成形加工的质量,在这类铜箔产品制造中,在极薄铜箔的光面(即S面)一侧附上与介质基材有一定接合力的载体(大都用铜箔材,也有采用铝箔材),所构成的这类电解铜箔,被称为“附载体极薄铜箔”。附载体极薄铜箔的组成结构见图6所示。

图6 附载体极薄铜箔结构图

约在十几年前,9 μm及以下的电子电路用电解铜箔,几乎全部为有带载体的铜箔。近十几年来,特别是近五年来,不带载体极薄铜箔的制造与应用技术得到了新发展,出现了7 μm~9 μm的极薄铜箔产品不再附载体。它主要于FPCB(挠性印制电路板)中,也少量应用在刚性高阶HDI板制造中。因此,当前电解法制成的极薄铜箔,从组成结构上可划分为:附载体极薄铜箔与不附载体极薄铜箔两类。

当前全球电解铜箔制造业中两类极薄铜箔的主要产品牌号及其厚度规格、主要应用领域情况见表6所示。

表6 全球两类极薄铜箔的主要产品牌号及其厚度规格、主要应用领域表

3.2 近年附载体极薄铜箔市场需求的变化

(1)尽管近五六年来,全球采用连续电解法制造极薄铜箔的工艺技术及其设备得到了很大发展,不用附载体的电解铜箔品种,也能制出7 μm左右。但出于以封装载板、类载板、任意层HDI板的需求,极薄铜箔的厚度规格在逐渐向7 μm以下转变,以符合PCB制造工艺的需求,得到更高密度布线,因此7 μm以下附载体极薄铜箔的需求量有更明显的增加。

(2)近几年附载体极薄铜箔的常规产品的厚度范围及规格都发生了改变,即附载体型极薄铜箔厚度在大于5 μm的品种,一般不作为常规品种生产销售。现行市场绝大多数售卖的附载体型极薄铜箔,其厚度为1.5 μm~5.0 μm。

特别是mSAP工艺用附载体极薄铜箔的需求,近年为趋于3 μm以下。有研究文献[2]中指出:“已有研究结果和实际应用,对于5 μm超薄铜箔可以应用mSAP工艺生产为45 μm/45 μm级别的细线路,这个线路等级接近于常规减成法细线路的制作级别,所以5 μm超薄铜箔并不适合mSAP工艺。对于2 μm和3 μm超薄铜箔才是可以应用mSAP工艺生产30 μm/30 μm等级,它甚至可以适于更细的线路。所以采用的超薄铜箔中,即便其厚度只有几微米的差别,制作的线路等级却相差很远。”

(3)在附载体极薄铜箔的品种也趋于个性化、客制化发展,成为高端铜箔市场发生重大变化的特点之一。例如,近年出现了针对IC封装载板、SLP类、高端FPCB、任意层HDI板、高频模块板等的附载体极薄铜箔品种细分化。甚至为了解决铜箔剥离强度问题,而按封装用基板材料的树脂不同(如BT树脂、改性BMI树脂等)而出现不同的附载体极薄铜箔。适于mSAP工艺的附载体极薄铜箔,近年已成为附载体极薄铜箔市场主导地位的品种。在适用于mSAP工艺的附载体极薄铜箔中,按照实现L/S尺寸的不同,或按照对信号传输损失大小、工作频率条件的不同,派生出不同的品种。

3.3 三井金属附载体极薄铜箔的品种及技术新发展

3.3.1 三井金属附载体极薄铜箔的三个技术发展阶段

三井金属株式会社(以下简称三井金属)是21世纪初在全球较早地问世了附载体极薄铜箔产品。现今,它在这类高端铜箔的全球市场上有绝对的垄断权,估计市占率在85%以上,其技术水平最高。

三井金属的最初附载体极薄铜箔产品牌号为:Microc Thin (缩写为“MT”)。从它的附载体极薄铜箔的技术及品种上角度看,笔者将其分为三个发展阶段[1][3]。

(1)在20世纪90年代至21世纪10年代初,三井金属附载体极薄铜箔的初期发展的时期,主要是MT系列的两个主要产品。一种是MT18SD-H型(常规轮廓度型,Rz:3.0 μm)、MT18Ex型(低轮廓度型,Rz:2.0 μm)。当时有日本媒体曾报道过,三井金属在MT系列附载体箔的加工工艺方面有独有的技术特点。这个加工是与原箔(生箔)的表面处理加工(瘤化处理等)是在同一设备上共同完成的。即载体箔的“剥离层”是与本体极薄铜箔形成一体的加工,在表面处理机上同时完成。

(2)在20世纪10年代的中后期,三井金属又分别推出了主要用于mSAP工艺用MT18EL;主要用于任意层互连HDI板的MT18Ex(C)、MT18SD-H-T5,以及主要用于SAP芯板用、有胶膜层的FSP501等四个品种的附载体极薄铜箔[4]。

(3)在21世纪20年代间,三井金属为了应对当前5G、IoT及高频封装载板等市场需求,开发成功了牌号为“MT12GN/MT18GN”的薄载体、极低轮廓度的极薄电解铜箔[5][6]。此两新品问世,也显示出三井金属在附载体极薄铜箔制造技术进入了第三阶段。

至2021年底,三井金属附载体极薄铜箔主要品种及其主要特性见表7所示。

表7 三井金属附载体极薄铜箔品种及其主要特性

3.3.2 对三井金属附载体极薄铜箔最新技术分析

三井金属的“MT12GN/MT18GN”极薄电解铜箔,代表着该类高端铜箔的最新技术。它的产品特性及其技术表现在以下三方面:

(1)首次实现更薄(12 μm)载体。据日媒报道[5]:“MT12GN”采用厚度为12 μm铜箔载体;此铜箔成品最大幅宽为1300 mm(可提供卷状品),且具有载体剥离强度的稳定性优异;同原有的“MT18EL”相同,即保持了很好的铜箔剥离强度特性;铜箔表面粗糙度(Rz)仅为常规极薄铜箔品种(如MT18SD-H)的约三分之一(笔者推估Rz小于1.0 μm)。而Cu载体改进为更薄,有激光钻孔中加工能力与质量的提升,有利于提高微细线路的质量。

(2)实现更低的铜箔表面极低轮廓度。采用18 μm载体的MT18GN铜箔,与MT12GN有相同工艺路线。但它对应的应用市场,主要是在线宽/线距(L/S)为20/20 μm(最低的)的、mSAP技术所制成的SLP等。其重要特性之一,是具有极低轮廓度(Rz为0.9 μm,典型值)。由于MT18GN的轮廓度极低(瘤化粒子甚小),不仅实现了PCB的信号传送损失更低(见图7所示),而且还在电路图形加工中蚀刻量方面会有所减少。这有益于实现电路的阻抗设计与控制的高精度。MT18GN在基板的激光钻孔加工中与MT18FL相比,因为MT18GN有更小的瘤化粒子(即更薄的整体铜厚度),显示出具有更好的激光钻孔能力。如图8所示,在两种“基材+铜箔(箔体1.5 μm)+箔体上的瘤化粒子”共同构成的“至铜箔顶部尺寸”样品,用激光钻孔耗费能量值作评价的测试对比中,MT18GN(Rz=0.9 μm)要比MT18FL(Rz=1.3 μm)的激光钻孔输入能量要少0.2 mJ。

图7 三井金属三种不同Rz的极薄铜箔在传输损失特性上的对比图

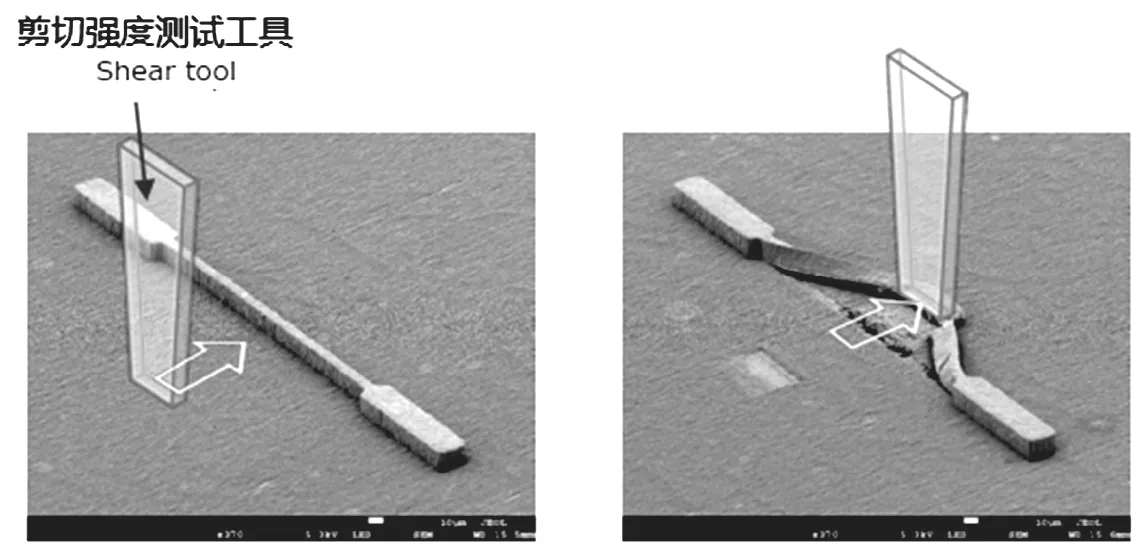

MT18GN在具有极低轮廓度特性的情况下,仍保持良好的铜箔与基材的黏结力。它实现了与MT18FL相同的铜箔剥离强度,达到6.37 N/cm(典型值)。将此性能值与其他几家同一性能规格、同一测试条件下的剥离强度对比发现,三井金属的MT18GN、MT18FL的剥离强度值,可列居前茅。伴随着MT18GN的问世,该公司还创造了评估铜箔与基材黏结力的另外一种检测方法。即对基板上的铜箔,制成导线后的剪切强度的测定。与铜箔剥离强度相比,它是从另外一方向(覆铜箔基材的横切面方向),去考核铜箔与基材之间的黏结力(见图8[3]所示)。笔者认为:作为微细线路基板,这种对铜箔黏结特性的测试,与铜箔剥离强度的测试,有着同等的重要与实用。同时,笔者感到:一种采用新技术而开发出的新材料(如附载体极薄铜箔)问世,同时出台一个反映这个新材料特性的测试方法或检测标准,对于该公司的这种新材料增强市场竞争力起到十分重要的协同效应。

图8 三井金属MT18 GN与MT18FL的激光钻孔加工能力对比图

图9 三井金属提出的铜箔剪切强度测试示意图

3.4 其他企业附载体极薄铜箔的品种及技术

3.4.1 福田金属的附载体极薄铜箔的品种及技术

其他可生产附载体极薄铜箔厂家近一两年此类产品技术进步较快的,应属日本的福田金属箔粉工业株式会(以下简称福田金属)。

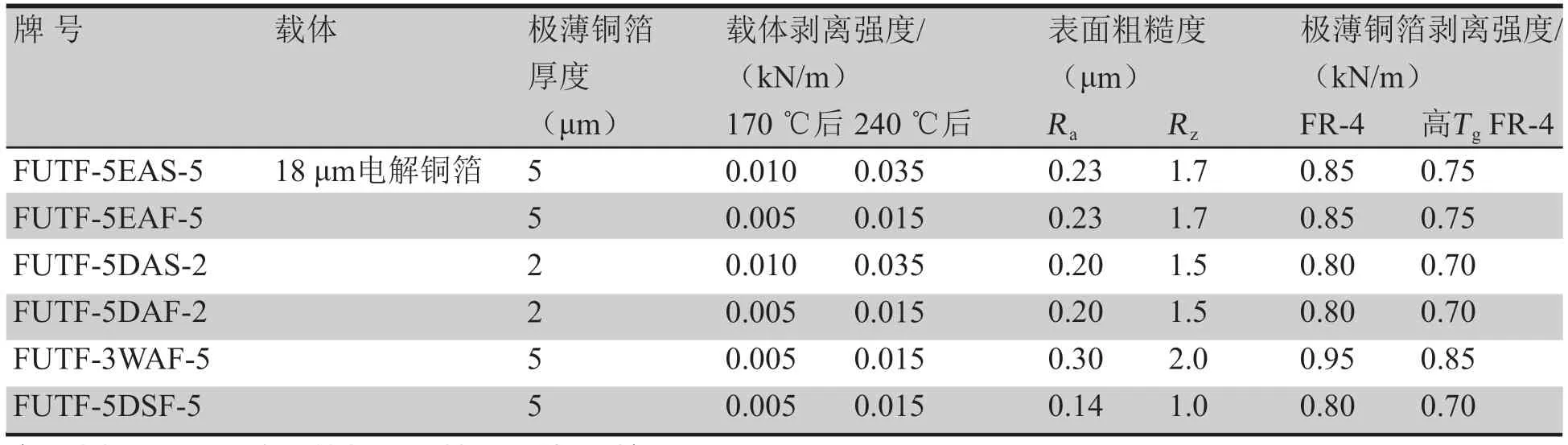

福田金属在近20世纪10年代初,就开发出附载体极薄铜箔产品,并实现了商品化。发展到2019年时,它的附载体极薄铜箔制造技术实现了新的提升。特别是超微细粒子粗化处理工艺技术的开发成功及应用,解决了铜箔极低轮廓度与高剥离强度的难题,开发成功并在2020年上市了附载体极薄电解铜箔产品系列(FUTF系列)。其中,本体铜箔最小厚度为5 μm的产品,有四个品种:FUTF-5EAS-5、5EAF-5、3WAF-5、5DSF-5,本体铜箔最小厚度达到2 μm的产品,有两个品种。

FUTF系列产品由于开发出先进的5E、5D及3W三种铜箔表面进行超微细粒子粗化处理工艺技术,使得它们具有超低轮廓度的特性,六种极薄电解铜箔新品的牌号及主要性能见表8所示。

表8 福田金属的IC封装载板用低轮廓极薄电解铜箔常用牌号及性能表

有日媒透露[7]:福田金属的FUTF系列铜箔产品,在载体表面作了特殊处理形成了“剥离层”。剥离层所决定的基材与载体之间的剥离力(又称为“载体释放力”),生产厂家是可根据用户的需求,做“自由的”的调控。这项性能控制技术,也成了福田金属的附载体极薄铜箔在业界中一项的独有性能特点。

3.4.2 卢森堡电路铜箔的附载体极薄铜箔产品

卢森堡电路铜箔有限公司(以下简称卢森堡电路。韩资,2014年10月被斗山集团以全额股份所收购)的附载体极薄铜箔产品,近年在品种更新与技术发展上也很快。

目前卢森堡电路主要有五个品种(据该公司网站2021年发布的铜箔产品说明书):DOUBLETHINTMNF、DOUBLETHINTMNN、DOUBLETHINTMANP、DOUBLETHINTM N-TAZ、DOUBLETHINTMCORELESS。卢森堡电路铜箔的附载体极薄铜箔五个品种的主要性能及具体的应用领域,见表9所示。

卢森堡电路的附载体极薄铜箔产品,有几点特性:(1)本体铜箔的最小厚度规格均可达到1.5 μm;(2)可以提供本体铜箔为1.5 μm与2.0 μm规格的附载体铜箔的Cu载体为12 μm厚规格;(3)DOUBLETHINTM-NF及NN是卢森堡电路在2019年间开始实现大量生产的HVLP3型极低轮廓铜箔新品;(4)按照支持mSAP工艺制作的线宽(L)、线距(S)的不同,有分别对应的品种,如表9所示。对应在封装基板采用的不同树脂类型基板材料方面,不同品种也有不同的对应:如NF主要对应于BT树脂、PPO树脂的低传输损失基材应用;而NF、ANP、N-TAZ铜箔主要对应用于BT树脂以及无卤高Tg环氧树脂的基材。CORELESS铜箔,主要采用超薄载体(12 μm),专为无芯层(任意层)型多层板工艺(如SAP工艺)而设计,适合于应用在高Tg型FR-4作为芯材;(5)卢森堡电路的附载体极薄铜箔群中,未有针对高端FPCB开发的品种,而高端FPCB采用mSAP近年已成为一种发展潮流。

表9 卢森堡电路的附载体极薄铜箔品种、主要性能及应用特性表

3.4.3 中国台湾南亚的附载体极薄铜箔产品

在20世纪10年代中期发展起来的南亚塑胶股份有限公司电子材料事业部(以下简称南亚)附载体极薄电解铜箔。

中国台湾是全球生产IC封装载板的主要产地,这给南亚公司提供了附载体极薄电解铜箔的开发、应用研究衔接以及产品更快地进入市场提供了得天独厚的条件。

南亚宣称:它们“可提供广泛的厚度和粗糙度的IC载板应用”。目前有NPU和NPUE两个类、四个品种的附载体极薄电解铜箔,即NUP-27(厚度3 μm);NPUE-18(厚度1.5 μm);NPUE-24(厚度2 μm);NPUE-33(厚度3 μm)[8]。

南亚的附载体极薄电解铜箔产品有如下特性。

(1)南亚的NPU和NPUE两类附载体极薄铜箔的性能区别在于:NPU系列铜箔是标准晶粒模式,它的晶粒直径在1.0 μm,所制出的本体铜箔厚度为3 μm。而NPUE是微细晶粒模式,它的晶粒直径在0.5 μm。它所制出的本体铜箔厚度为1.5 μm、2.0 μm、3 μm三种;(2)载体用箔为18 μm厚,VLP级的铜箔Rz:1.4 μm,Ra:0.23 μm;(3)剥离层采用了特殊合金涂层,在中国台湾、日本、美国和中国大陆都获得专利权,具有较好的剥离强度和热稳定性;(4)铜箔厚度最薄的品种NPUE-18(厚度1.5 μm),在剥离强度方面,可达到0.61 N/mm。

3.5 mSAP工艺应用驱动附载体极薄电解铜箔市场变化

3.5.1 近年附载体极薄电解铜箔的市场新变化

附载体极薄电解铜箔最早主要应用领域是IC封装载板。在2010年左右,IC封装载板占整个附载体极薄铜箔应用市场的约70%,其余30%市场份额是HDI板、FPCB。自2017年以来,采用改进型半加成法(mSAP)制造智能手机主板,由于mSAP工艺制造中要采用附载体极薄铜箔,使得附载体极薄铜箔需求量增大[2][9]。

在2021年下半年发表的台湾工研院与台湾电路板协会(TPCA)共同组织的一项高阶PCB技术与市场调查报告中[10][11]表明:

在高阶FPCB方面:“随着5G通讯市场需求,在新型封装技术AiP(天线封装技术)引领下,带动了高阶软板的发展。在线路设计上,会35/35 μm以下迈进,制程选择多为mSAP……在微孔型(L/S≤35/35 μm)挠性PCB制作上,mSAP工艺技术的运营更为普遍,走向成熟。”

在高阶高密度互连板(HDI)方面:“高阶产品的应用主要为手机与通讯类,目前产品线路设计为40/40 μm,但预估2023年将会逐步提升至35/35 μm的设计。此时制程将由传统的tenting(意即干膜盖孔蚀刻)制程转为mSAP制程。”

mSAP工艺法在业界的迅速采用,使得附载体极薄铜箔的市场在近几年得到扩大。它在不同应用领域所占市场的份额也出现了巨大的变化。

3.5.2 mSAP工艺技术及其应用特点

自20世纪10年代中后期起,承载器件的设计在不断高密度化,现有HDI采用的减成法工艺流程限制已难以突破,必须在HDI更高一档次技术下实现的技术。在2017年,苹果iPhone手机最先导入类载板(Substrate-Like PCB,SLP),开启了新一轮智能手机主板的革命[7]。SLP是在现有HDI工艺基础上,采用mSAP工艺,以实现设计线宽/线距30 μm/30 μm甚至更细的线路能力。

附载体极薄铜箔在mSAP应用的工艺流程是:首先在半固化片基材上预压极薄铜箔(≤5 μm),在去除了所附载体的本体铜箔表面上进行预处理。之后,覆上光致抗电镀干膜,然后经曝光和显影,在抗电镀干膜表面裸露出线路部分,再利用图形电镀加厚线路,然后退去光致抗电镀干膜,最后采用快速的差分蚀刻方法将表面的一层薄铜去除,留下线路部分的金属铜从而形成精细线路的制作。

有中国台湾PCB专家指出“IC载板运用的半加成法(SAP)与类载板(SLP)的带铜箔半加成法(mSAP)的差异,在于加工的板材是否是预压超薄铜箔。目前市场通常情况下,成熟的SAP工艺都是ABF薄膜材料,采用全板沉铜工艺,这并不适合现存多数生产设备的设置;因此就催生了改进型方案,即带超薄铜箔的半加成工艺技术[9]。”

在mSAP工艺中采用的附载体极薄铜箔,它的Rz极低(Rz:3.0 μm~0.8 μm)、铜箔厚度极薄(5.0 μm~1.5 μm)。在进行线路加工中图形转移是采用直接成像薄型光致抗蚀干膜,达到高分辨率;蚀刻铜是属快速闪蚀,目标是被蚀刻线条侧壁垂直[12]。蚀刻加工消除侧蚀而线路截面呈现出矩形状况,从而可制出更微细的线路。

制作SLP中采用mSAP工艺制程,在加工成本上低于半加成法(SAP)。

SAP工艺制造微细线路基板,一般采用ABF材料,由于加工控制点较多,设备投资较大,基材制作的产品耐热性有限等,造成SAP制作PCB的工艺成本和材料成本较高。而采用mSAP工艺制造微细线路基板,可以解决SAP加工成本高的问题,在附载体极薄铜箔供应厂家方面,也比ABF材料有更多的供应商[11]。

3.5.3 实施mSAP对附载体极薄铜箔提出的主要性能要求

近几年来mSAP工艺在多种不同终端产品应用的高端HDI采用中,为保证工艺顺利、更佳的实施,也对所用附载体极薄铜箔提出了更严的性能要求。

(1)铜箔的表面瘤化粒子(晶粒)要求细小而均匀。表面的瘤化粒子即要极薄铜箔在压合时与树脂基材有一定的结合强度,又要防止铜面嵌入树脂层形成所谓铜牙,在制作线路时影响闪蚀过程中对基材面残留铜的清除(为了清除残留铜而增加闪蚀量,会造成线路底部产生底切)。

(2)附载体极薄铜箔主要有三层结构组成,即本体极薄铜箔、剥离层、载体层(如图6所示)。在极薄铜箔光面(S面)上敷有剥离层。剥离层敷着在极薄铜箔光面上。一般在极薄铜箔M面进行瘤化等后处理加工设备上,采用电沉积法所形成。载体材质目前多采用铜箔,也有企业(如JX日矿金属)采用铝箔。在剥离层所附上的载体箔,厚度多为18 μm,也有载体也有12 μm规格。

附着的载体箔,在附载体极薄铜箔制造、应用中起到几方面的作用[2]:①在这类铜箔的制造过程中,可以对超薄铜箔起到支撑作用;②避免在运输过程中使超薄铜箔发生起皱和损坏;③使用于mSAP工艺层压在树脂基板材料过程中,预压覆在黏合基材(半固化片或树脂膜)时,防止产生因铜箔过薄、模量低而产生的起皱等问题,以及防止树脂渗透和铜箔表面损坏。

在附载体极薄铜箔高温预压在基材上,完成复合后,因载体箔需要剥离去除,因此,载体箔即要在预压加工前保持与极薄铜箔有一定的、均匀的接合力,又要在高温压合加工后,很容易与覆铜箔的固化成型基板材料剥离。在有关研究文献[2]中指出:载体铜箔的生产和使用的关键问题是解决载体箔和超薄铜箔的剥离问题,保证超薄铜箔与载体箔之间具有适当的剥离强度,当剥离层在载体箔表面上不均匀时,载体箔和超薄铜箔之间的黏合强度会不稳定,当超薄铜箔和载体箔之间的黏合强度太低,二者过早分离而不能使用;或者当二者之间的黏结强度太强,超薄铜箔难以从载体箔上剥离也不能使用,所以剥离层是评价载体铜箔适用性非常重要的一环。

3.6 展望未来附载体极薄铜箔技术的发展趋势

附载体极薄铜箔作为高端HDI板、高端FPCB制造中的导电材料,未来将会有大的市场需求,更广阔的新市场领域。特别是,它已成为mSAP工艺实施中不可缺少的重要材料。

应用于封装载板或微细线路的附载体极薄铜箔,在未来技术发展趋势上,将有以下几方面更为有突出表现:(1)技术挑战极低轮廓的瘤化粒子(又称“铜牙”)分布的均一性,以及表面粗糙度(Rz)更趋于≤1.0 μm(即达到HVLP3、HVLP4等级)的需要;(2)更均一、稳定、优良的铜箔剥离强度;(3)载体箔和超薄铜箔之间的黏合强度可控性、方便性,以及高温、高压条件下的成型加工后的载体箔剥离力(载体释放力)的一致稳定性;(4)载体箔的薄型化;(5)随着mSAP工艺的广泛应用,附载体极薄铜箔品种的细分化、个性化,以及产品的低成本化,将成为重要的竞争热点。

4 结语

低轮廓铜箔与附载体极薄铜箔,是高端PCB市场需求量在近年迅速扩大,且产品制造技术水平迅速提升的两类高端电解铜箔。它对发展高端PCB技术的提高都起到了重要的推动、支撑作用。

对于我国内资铜箔企业来讲,当前在低轮廓铜箔市场竞争力方面,非常薄弱,甚至有的品种为市场空白。在附载体极薄铜箔方面,是完全的处于市场空白。这需要我们积极地投入研发、努力的赶上。对于正在发展高端PCB的企业来讲,很需要更多的了解、认识低轮廓铜箔及附载体极薄铜箔材料,以便在对它的应用技术上,有所创新推进。这也是笔者撰写此文的两个初衷。