北美最大高端圆锭铸造企业马塔尔科铝业公司

2021-08-05武子原

武子原

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

马塔尔科铝业公司(Matalco Inc.)属美国贾姆保罗集团(Giampaolo Group),随其第三个铝重熔与圆铸锭生产厂的投产,成为北美最大的挤压用铝合金高端圆铸锭生产企业。第三个工厂位于俄亥俄州洛德斯汤(Lordstown,OH),建设投资100 M美元,占地20 900 m2,圆铸锭生产能力160 kt/a。所产圆铸锭主要供生产建筑与结构铝材、汽车铝材、电子装备铝材,以及其他铝材。马塔尔科铝业公司的另两个重熔铝厂:一个位于加拿大安大略省的布拉姆普汤(Drampton,ON),一个位于俄亥俄州坎顿市(Canton)。三个工厂的圆铸锭总生产能力316 kt/a。

1 公司概况和特点

45年前,迈克·吉姆保罗(Mike Giampaolo)创建了三M金属公司(Triple M Metal LP),后来该公司成为北美最大的钢铁与有色金属再生企业之一。迈克·吉姆保罗掌管吉姆保罗集团公司多年并且是公司的主要股东。2004年,迈克·吉姆保罗与安东尼奥·吉姆保罗(Antonio(Tito)Giampaolo)投资50M美元在加拿大布拉姆汤市建设了马塔尔科铝业公司(Matalco Inc.),生产铝合金挤压用圆铸锭。2010年,通过收购撒卡尔铝业公司(Thakar Aluminum Corporation),在坎顿铝业公司建了第二条重熔-铸造生产线;2011年3月完成了坎顿铝业公司原有生产线现代化升级改扩建,提高了生产效率,产品质量也有所上升,总产能达60 kt/a,可铸造直径180 mm、203 mm、230 mm、254 mm、280 mm、305 mm的长6 100 mm的圆铸锭。

公司成立伊始就致力于生产挤压和锻造用铝合金高端圆铸锭,为加拿大、美国中西部和东北部地区铝加工业服务。45年来公司一直遵循这种经营理念,洛德斯汤铝业公司新生产线的建设从计划运作到建成投产历经了10年。

1.1 洛德斯汤铸造厂的建设

马塔尔科铝业公司为新生产线的选址走遍了密歇根州(Michigan)、印第安纳州(Indiana)、宾夕法尼亚州(Pennsylvania )和俄亥俄州(Ohio),最后确定在俄亥俄州洛德斯汤市,征地4 048 m2,此地交通便利,铁路直达厂区,同时如果生产需要,还可以征用土地。建设工作于2014年9月破土开工,厂房建设与设备安装历时16个月。由于气候不好,使建设工作延误一些时日。铸造车间21 000 m2,2016年3月设备安装到位, 6月投产。至此,马塔尔科铝业公司共有5条圆锭铸造生产线。所有装备达到世界先进水平,不但运转生产成本较低,而且安全工作达到了更高的水平。

1.2 废料管理

马塔尔科铝业公司在生产中用了尽量多的废铝,原铝用量约占25 %,同时废铝都是在以工厂为坐标半径800 km的范围内收购的,其他原材料的采购也不超此范围。对废料的收购有着严格的规定,废料进厂后,进行精准的预处理,对6×××系铝合金废料按合金牌号细分管理。公司还与用户签署了废料返回协议,返回的废料品质高,几乎不含异种金属与合金。挑选出来的不适合公司回炉的废铝卖给其他回收企业。废铝预处理对提高产品质量与经济效益起着非常重要的作用,是一道很关键的工序。

马塔尔科铝业公司在废料管理方面还有两点值得一提:一是与其姊妹企业——三M金属公司有着密切的关系,把不适合本厂用的废料转给该公司,它是一个回收钢铁、铝、铜、锌等废料的企业;二是支持能源与环保方面的一切法规与条例(LEED®,Leadership in Energy and Environmental Design),并认真贯彻执行。

1.3 熔炼

在废料区,有一台德国拉克威兹工业公司(Rackwitz Industrieanlagen GmbH,RiA)的装料车,沿着轨道运行,将原料加入炉内,有2台熔炼炉,装料车上有车载秤,工作人员观看显示屏就知道加了多少料。第一台炉子可以熔炼长的与有油漆的废料。第二台炉的容量25 t,装有机械泵系统,主要用于熔化切屑之类的废碎料。两台炉均采用拉克威兹工业公司扒渣机扒渣。

两台各25 t的保温炉是GNA公司提供的,一台是倾动式的,另一台是固定式的,但装有熔体泵。一旦经过化验认为合格后,放出熔体,经Pyrotek SNIF SHER P-180 UiT除气系统过滤净化处理,SNIF系统可向熔体内通入氩气,以除去氢和一些杂质,然后熔体流入铸造机,但在进入铸造机之前,熔体还要经德雷奇(Drache)陶瓷泡沫过滤(CFF)箱,以清除杂质。

马塔尔科铝业公司还有2台原铝锭烘干炉,以除去原铝锭表面上的水分,以免熔炼时发生爆炸事故。此外,还有1台圆形熔渣回转处理炉,熔炼熔剂公司(Melting Solutions)提供。为了维护熔炼区的环保设有集尘室(baghouse),一个小的集尘室是处理回转炉排放的气体,另一个大的集尘室用于处理熔炼炉排放的气体,这两套净化系统都是米克罗普尔/尼德曼(Mikropul/Nederman)公司制造的。

1.4 立式半连续直接水冷铸造

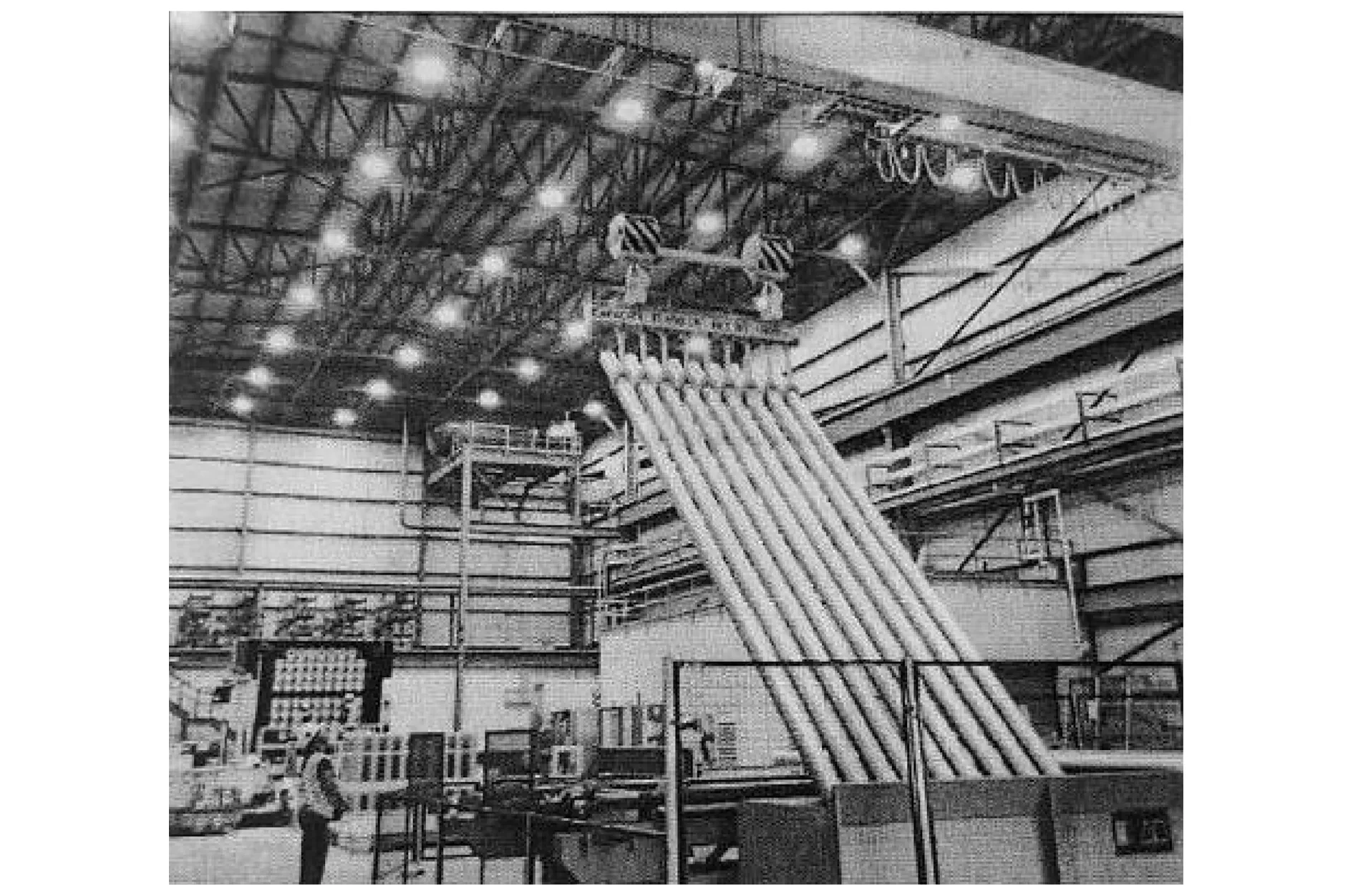

立式铸造系统是美国瓦格斯塔夫公司(Wgstaff)设计制造的(参见图1),有4个铸造平台,可铸造直径180 mm、203 mm、254 mm、305 mm,长7 620 mm的圆铸锭。φ180 mm铸锭的铸造平台上有90个铸模,是北美最大的铸造平台。每次铸造完成后,铸造平台可以倾斜升起,以便检查设备使用情况和清理铸模,而铸造的铸锭则被一排又一排地吊运置于堆置场,以便检查。

图1 新的立式铸造系统,可铸造7 620 mm长的圆铸锭Fig.1 New vertical casting system which can cast billets of 7 620 mm in length

在立式铸造时,铸造速度与冷却水的流速必须处于精准的平衡状态,才能铸出高品质的铸锭以及确保万无一失的安全。由于设备精良且操作人员训练有素,所以从未发生过漏铝现象,如果发生,工人会立即用钎塞堵住出铝口。现在公司还采用了自动钎塞堵口系统,具有很高的灵敏度,将安全工作提升到了一个新的高度。

1.5 铸锭均匀化处理与锯切

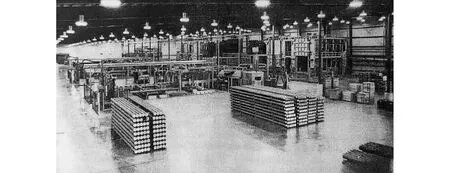

铸锭都必须进行均匀化处理,在均匀化处理之前,铸锭还要逐根进行超声波检验。均匀化处理区共有4台批量处理炉、2间冷却室、3个铸锭堆放区(参见图2)。均匀化炉内有3个温度控制区,炉的容量254 t/台。炉的顶部装有空气循环风机,每一区各有1台。炉顶可以移动,以调节空气流动大小,确保热量传输处于最佳状态。冷却室有3台风机,位于室的侧面。均匀化线的各工序(包括运输车的进出)都是自动化运行,圆铸锭冷却到设定温度后,由小车运至锯切区。一切工作全都按设定程序自动完成,实际上不需要人员手工干预。

图2 圆铸锭均匀化区Fig.2 Homogenization zone of billets

圆铸锭的所有运输装备,从铸造、吊出铸锭、运到均匀化处理区、再运到锯切机的全部装备都是先进动力公司(Advanced Dynamics Corporation)提供的。超声探伤设备是奥利姆普斯公司(Olympus)制造的,共有3台自动化锯切机,其中2台可锯切长420 mm~7 315 mm的铸锭,第三台锯几乎可以锯切任何长度的铸锭,最短的为216 mm,用于锻造工件。锯切好的锭坯自动化堆垛起来,并用塑料带自动化打捆,以便发运。

2 结束语

简要地介绍了北美马塔尔科铝业公司的概况,这是一个铝合金挤压与锻造用圆锭专业铸造企业。其特点是:安全工作扎实,自动化程度高,废料用得多,超过75%。这些都值得我们学习。新建企业可以考虑建这样的企业或项目。

顺便多说一句,不要把挤压用圆锭(billet)再说成“棒(bar,rod)”了,应该用标准上规定的术语。