超高强铝合金的研究进展

2021-08-05王国军

张 琪,王国军

(1.中国铝业集团有限公司,北京 100082; 2.东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

1906年,Wilm首先发现了Al-Cu合金的沉淀硬化现象,从而揭开了高强铝合金发展的序幕[1]。1923年,Sander和Meissner又发现Al-Zn-Mg合金通过淬火和人工时效处理后,形成的主要强化相MgZn2的沉淀硬化效果更加显著,因此发展出了一系列高强铝合金[1-2]。近百年来,铝合金的强化一直是一个研究热点。经过几代的发展,目前已商业应用的航空高强铝合金包括500 N/mm2强度级的7075、7050铝合金与600 N/mm2强度级的7150、7055铝合金等。十三五期间,以中铝集团东北轻合金有限责任公司、西南铝业(集团)公司为代表的研发团队在工程化应用领域解决了三代半和四代铝合金强度和韧性匹配,强度与疲劳性能、腐蚀性能兼顾的问题。晶内高密度、细小、弥散的析出相是该类合金获得高强度的主要组织特征[3-4],同时通过强变形加工、分级固溶、多级时效等措施,调控晶界相分布和形貌,可以使该类合金获得较好的强度、韧性及耐蚀性的匹配[4-5]。

近年来,研究者通过提高合金化程度、微合金化、晶粒细化、增加第二相陶瓷颗粒、多层级微观组织构筑等手段,不断提升铝合金的强度。如通过提高合金化程度,可以将铝合金的抗拉强度提升至800 N/mm2[6-8];通过添加第二相纳米颗粒或多层级纳米级微观组织构筑,可以使铝合金的抗拉强度提升至1 000 N/mm2[9-11]。同时研究者通过透射电镜(TEM)、高分辨电镜(HRTEM)及原子探针(APT)等现代化分析手段,对超高强铝合金的微观组织和强化机制进行了分析。尽管目前实验室制备800 N/mm2以上强度级铝合金强塑性匹配性还不令人满意,对该类材料的韧性、耐蚀性、疲劳性能等还缺乏研究,但超高强铝合金的微观组织设计思路及强化机制的研究结果仍可为相关工程材料的设计开发提供有益的借鉴和指导。

1 超高强铝合金的微观组织设计思想

1.1 高合金化设计

传统高强7×××系铝合金主要通过时效过程中生成的MgZn2非平衡相进行强化。因此超高强铝合金的微观组织设计思路之一是通过增加主合金元素含量,提升MgZn2非平衡相的体积分数,实现强度的大幅度提升[12]。在目前常用的7×××(Al-Zn-Mg-Cu系)合金中,w(Zn)的范围一般在6.0%~8.5%,w(Mg)一般在1.2%~2.5%之间。近年来注册的7136和7056铝合金中,w(Zn)的上限已达到9.7%。由于受技术与装备的限制,一般采用半连续铸造生产的7×××系铝合金的合金化元素Zn、Mg和Cu的质量分数之和应小于14%[13]。喷射成形工艺由于具有较高的冷却速度,对于制备高合金元素的7×××铝合金具有一定优势[14]。目前800 N/mm2以上强度级的Al-Zn-Mg-Cu合金一般采用喷射成形工艺制备。同时,为了提升MgZn2强化相的含量,w(Zn)一般超过10%,w(Mg)超过2.5%[6-8]。

研究结果表明,在w(Zn)/w(Mg)比值变化不大的情况下,高的Zn、Mg含量不会改变MgZn2相的析出序列和形貌,但可以大大增加非平衡相MgZn2的体积分数[7],因此通过提高合金化程度获得的超高强铝合金的微观组织特征与传统高强7×××系铝合金无本质区别,本文不再赘述。

1.2 纳米颗粒复合设计

铝基体加入第二相陶瓷颗粒后,一方面通过载荷传递机制和Orowan强化机制提升强度,另一方面增强相也会细化基体晶粒组织,同时在塑性变形中增加“几何必须位错”提升强度。陶瓷颗粒尺寸越小,基体晶粒细化效果和Orowan强化机制作用越明显,强化效果越好[15]。因此通过纳米颗粒复合也是高强铝合金的设计思路之一。

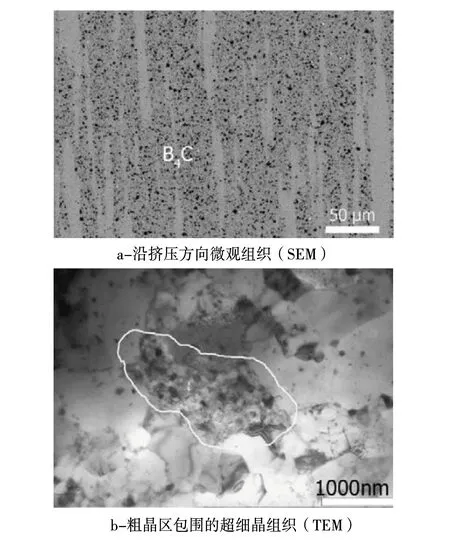

使纳米颗粒在铝基体中均匀分散是制备纳米颗粒增强铝基复合材料的难点[16]。近年来,研究者通过高能球磨、超声分散、3D打印等工艺,实现了纳米颗粒的均匀分布,制备了800 N/mm2以上强度级的纳米颗粒增强铝基复合材料。Zhang等人[10]通过低温球磨方法制备了纳米B4C颗粒增强铝基复合材料,其中B4C颗粒的平均尺寸为38 nm。通过低温球磨方式成功将体积分数为5%的纳米B4C颗粒均匀分布于铝基体中,并实现了基体铝晶粒的纳米化。经过热等静压和热挤压后,铝基体的平均晶粒尺寸为115 nm。Ye等人[9,17]通过低温球磨+冷等静压+挤压的工艺,制备了一种超高强铝基复合材料。该材料具有“三模态”的复合微观组织结构,组织中含有质量分数为20%的B4C颗粒、50%的粗晶5083铝合金组织,剩余为纳米晶5083铝合金组织。其中平均尺寸为800 nm的B4C颗粒均匀分布在纳米晶区域,纳米晶区晶粒的平均尺寸为165 nm,粗晶区的晶粒平均尺寸为860 nm;纳米晶区和粗晶区混杂分布,如图1所示。

图1 采用低温球磨制备的“三模态”的铝基复合材料微观组织结构[17]Fig.1 Microstructure of a tri-modal aluminum matrix composite produced by cryomilling

近年来,Lin等人[18]在高强铝基复合材料增材制造方面取得突破,研究者通过特殊的增材制造工艺,实现了体积分数为35%的纳米TiC在铝基体内的均匀分布。其中TiC颗粒的平均尺寸为159 nm,铝基体的平均晶粒尺寸为331 nm。

1.3 多级次纳米结构设计(Hierarchical nanostructured)

Peter等人[11]将商用7075铝合金固溶后进行高压扭转处理,获得了一种可以达到超高强度(1 000 N/mm2)的铝合金多级次纳米结构。该结构的主要组织特征包括:溶质原子充分固溶;晶内分布高密度位错,位错密度为3.2×1016(个·m-2);平均晶粒尺寸26 nm;晶内存在亚纳米尺寸的原子团簇;晶界存在两种尺寸的纳米溶质团簇结构单元。原子探针分析表明,线状的纳米溶质团簇结构单元易于在低角度晶界形成,如图2所示。

图2 采用高压扭转制备的7075铝合金多级次纳米结构Fig.2 Nanostructural hierarchy of 7075 aluminum alloy produced by high pressure torsion

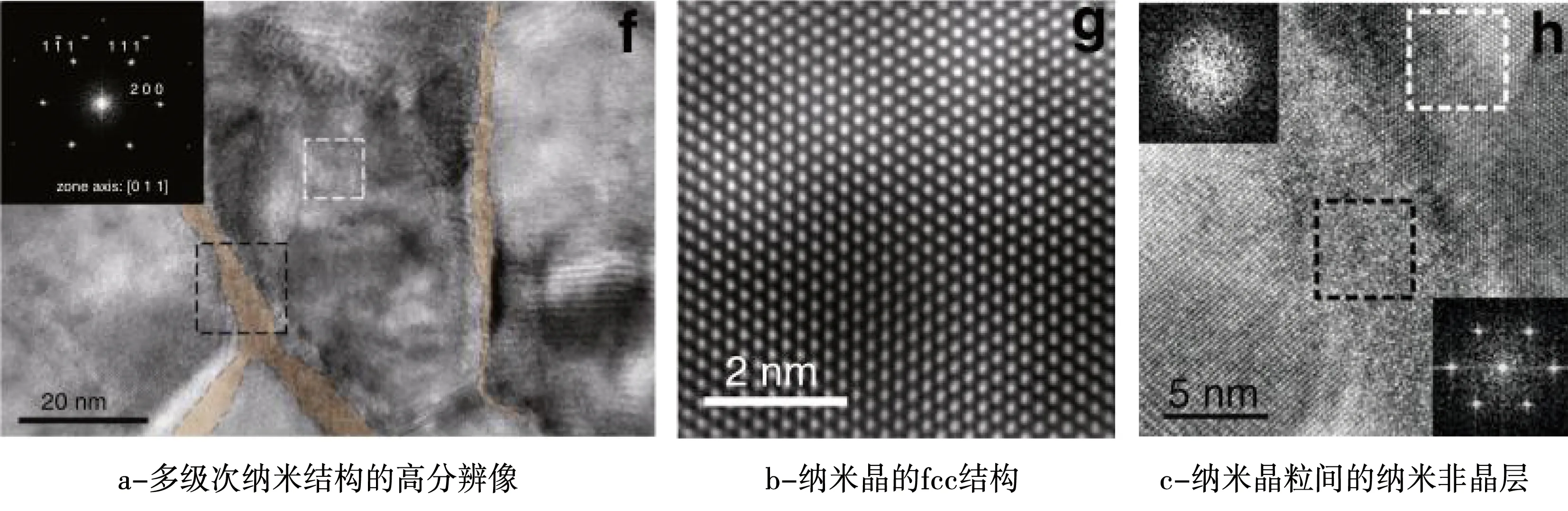

近年来,香港城市大学吕坚研究团队[19]采用磁控溅射方法制备了一种具备高强高塑特征多层级纳米铝合金结构。该合金的名义成分为Al-2Ni-3Y(质量分数/%),材料中基本纳米晶结构单元的宽度约40 nm,长度约100 nm,每个结构单元中包含2~3个纳米晶粒。与传统纳米晶合金不同,每个结构单元之间不是传统的晶界,而是厚度约4 nm的非晶层。定量分析表明,纳米结构单元主要成分为纯铝,体积分数占80%左右;非晶层的成分为Al-8Ni-12Y(质量分数/%),体积分数约占25%。参见图3。

图3 采用磁控溅射制备的Al-2Ni-3Y铝合金多级次纳米结构Fig.3 Nanostructural hierarchy of Al-2Ni-3Y aluminum alloy produced by magnetron sputtering

2 超高强铝合金力学性能和强化机制

表1和图4归纳了采用不同微观组织设计思路制备的铝合金、铝基复合材料的力学性能。可以看出,采用喷射沉积制备的高锌7×××铝合金的屈服强度难以超过800 N/mm2,抗拉强度难以超过850 N/mm2,伸长率为7%~10%。相比典型第四代航空铝合金,强度虽然有所提升,但伸长率却有所下降(图4)。此前的研究也表明,时效强化机制作用的铝合金的屈服强度上限约700 N/mm2[11,20-22]。采用喷射成形制备的高锌7×××铝合金的强化机制除传统的时效强化外,还存在细晶强化、第二相强化等强化机制,因此强度可提升至800 N/mm2级。

图4 不同微观组织设计思路制备的铝合金、铝基复合材料的力学性能对比Fig.4 Comparison of mechanical properties of aluminum alloy and aluminum matrix composite produced via different microstructure design ideas

表1 不同微观组织设计思路制备铝合金、铝基复合材料的力学性能数据Table 1 Mechanical properties of aluminum alloy and aluminum matrix composite produced via different microstructure design ideas

对于采用纳米颗粒复合设计思路制备的铝基复合材料,通过大量纳米增强相的加入,可以使材料的强度提升至900 N/mm2,甚至1 000 N/mm2,但由于大量增强相的引入,出现了大量增强相与基体的界面,同时该类界面与基体完全不共格,对基体变形将产生极大的约束作用,在变形时将产生大量“几何必须位错”[15],同时为了将纳米颗粒均匀分散于基体中,往往需要采用高能球磨的方式,这样将在基体中引入大量氮氧化物等杂质[10],导致材料的变形能力极差,甚至只能采用压缩试验方式,才能测得强度性能。

根据以上分析,采用高合金化设计思路和纳米颗粒复合设计思路制备的铝合金、铝基复合材料很难摆脱强度-塑性“倒置”关系。近年来,研究者通过探索新的强化机制,试图在摆脱铝合金强度-塑性“倒置”关系方面取得突破。具有多级次纳米结构的铝合金材料表现出来的较好的强塑性匹配为研究者提供了新的思路。如采用高压扭转制备的7075铝合金材料的抗拉强度可达1 050 N/mm2,同时伸长率为5%。微观组织分析表明,高的强度并非来源于传统的时效强化,而是来自高密度的位错结构和不同形式的晶内和晶界原子团簇。此外,作者认为,晶内的原子团簇可以增加位错存储能力,晶界处的原子团簇可以阻碍位错在晶界处形成,有利于塑性的提升。

近期,香港城市大学吕坚研究团队[19]采用磁控溅射方法制备了铝合金Al-2Ni-3Y的抗拉强度达到1 200 N/mm2,伸长率达到16.5%。作者认为,高强度主要是因为纳米晶粒之间的纳米非晶层可以有效阻碍位错从一个纳米晶粒向另一个纳米晶粒传播。另外,在变形过程中,当纳米晶粒内的位错滑移至变形的纳米非晶层时,会发生湮灭。纳米晶粒中连续的“过渡位错”产生-移动-湮灭和纳米级金属玻璃相的本征塑性流动是导致高伸长率的主要原因。

3 结束语

尽管目前关于800 N/mm2以上级超高强铝合金的研究在极限强度、强塑性匹配方面取得了一些突破,但距离工程应用尚有距离,急需颠覆与突破。如采用喷射成形制备的800 N/mm2级铝合金在腐蚀性能、疲劳性能、大规格产品批量制备等方面还需要研究,通过多级次纳米结构设计制备的铝合金样品尺寸停留在毫米甚至微米量级,对于其他力学性能还缺乏考察和认识。尽管如此,关于超高强铝合金的研究对于加深对铝合金强化机制、强韧性匹配的理解仍具有积极意义。工程界技术人员应秉持开放、包容的心态,从重大产业需求出发,及时了解、理解相关研究进展,并将相关微观组织设计思路积极应用于新一代高强铝合金开发过程中,加快新一代高强铝合金的工程化应用进程。