镁合金超疏水涂层研究进展

2021-08-05王德芳李秀兰谢文玲

王德芳,李秀兰,谢文玲

(四川轻化工大学 机械工程学院,四川 自贡 643000)

镁合金具有比强度高、比刚度高、密度低,减震性能良好,切削加工性能好,尺寸稳定性佳,易回收利用等优点,被誉为“21世纪的绿色工程材料”[1-2],广泛应用于航天航空、汽车以及3C制品等方面[3]。但是镁合金在应用过程中有一个较大的问题,就是镁合金的耐腐蚀性能很差。

目前提高镁合金耐腐蚀性能的方法很多,有微弧氧化[4]、阳极氧化[5]、电镀[6]、化学镀[7]、气相沉积[8]等方法。这些方法都可以不同程度的提高镁合金的耐腐蚀性能,但是也存在着许多不足,在其表面制备超疏水涂层可明显提高镁合金表面耐腐蚀性。

微弧氧化可以在镁合金表面形成一层陶瓷层,提高其表面硬度、耐热性以及耐腐蚀性能,但是微弧氧化膜层的生长是一个包括了成膜、击穿、融化、烧结、再成膜的循环过程[9],最终获得由过渡层、致密层和疏松层构成的组织,表层较为粗糙。为进一步提高其耐腐蚀性,需要对其表面进行封孔处理。可采用低能物质进行修饰,因为疏水涂层可以减少甚至隔绝水等腐蚀介质与镁合金的接触,在不影响微弧氧化层性能的情况下,提高其使用寿命。

气相沉积技术可制备比微弧氧化膜的结合力更好,致密度更高,且性能可控的金属、氧化物、氮化物、碳化物、DLC等涂层;但物理气相沉积(PVD)涂层存在着空隙和夹杂等缺陷,使得镁合金在使用过程中腐蚀介质会通过孔洞与镁合金基体接触,导致其耐蚀性能不理想[10]。利用超疏水涂层的特殊浸润性,隔绝水与PVD膜层的接触,可解决上述缺陷而导致的耐蚀性能不理想的问题。

超疏水表面技术与传统的提高镁合金耐腐蚀性能的表面技术相结合,提高材料表面的疏水性,可以有效地减少水分等腐蚀介质与材料表面反应,提高镁合金的耐腐蚀性能[11-12]。本文作者主要概括了超疏水涂层的应用、超疏水原理以及超疏水涂层的制备方法。简要概述了未来超疏水涂层的研究方向。

1 超疏水涂层

疏水涂层通常是指水在涂层表面的静态接触角大于90°的涂层。当水在疏水涂层表面的静态接触角大于150°,滚动角小于10°时,该涂层为超疏水涂层[13]。

近年来,超疏水涂层的制备得到了许多学者的关注,除其优异的疏水性外,超疏水涂层的特殊浸润性,使其具有耐腐蚀、防覆冰、防污、自清洁、油水分离等优点,在建筑防水、航空航天[14-17]等领域应用广泛。

Li[18]等人通过溶液沉积法在镁合金的表面制备了一层接触角为156.7°的超疏水涂层,并将水滴分别滴在具有超疏水涂层的镁合金以及未处理的镁合金上,放在-15 ℃进行冷冻试验,发现在未处理镁合金表面上的水滴在120 s左右开始结冰,而超疏水涂层的镁合金上的水滴并没有变化,表明超疏水涂层具有抗结冰性能。

Gao[19]等人在AZ31镁合金表面制备了具有分层结构的纤维状薄膜,再采用氟烷基硅烷进行修饰,得到了一层接触角为166°的超疏水涂层。通过电化学阻抗谱检测发现,该涂层耐腐蚀性能优异,且在质量分数为3.5%NaCl的水溶液中放置32天仍能保持良好的耐蚀性能。

2 超疏水原理

水滴在接触到固体表面后,液体与固体的接触角是由固体-液体、固体-气体以及液体-气体之间的关系共同决定的,可以用Youny[20]方程来表示:

cosθ=(γSA-γSL)/γLA

(1)

式中:

γSA—固体与气体之间的表面张力;

γSL—固体与液体之间的表面张力;

γLA—液体与气体之间的表面张力;

θ—固体表面本征接触角。

但是Young方程只适用于理想的光滑表面,而研究发现,自然界的超疏水表面都是由粗糙表面构成的,所以该公式算出的接触角与实际表面的接触角有差距。

Wenzel就在Youny方程的基础上加入了粗糙度的概念,建立了Wenzel模型,如图1所示。Wenzel[21]认为,在液体与固体表面接触时,液体会渗到粗糙表面的凹槽中,液体表面与固体表面的实际接触面积增大。故固体表面接触角与粗糙表面接触角关系如式(2)所示:

图1 Wenzel模型示意图[22]Fig.1 Schematic diagram of Wenzel model[22]

cosθw=r(γSA-γSL)/γLA=rcosθ

(2)

式中:

γSA—固体与气体之间的表面张力;

γSL—固体与液体之间的表面张力;

γLA—液体与气体之间的表面张力;

θ—固体表面本征接触角;

θw—是粗糙表面的接触角;

r—实际固、液接触面积与理论固、液接触面积之比。

另Cassie[23]模型则认为水滴与粗糙面接触时会落在由固体表面与气体组成的复合表面上,故而水滴会悬浮在表面凹槽上,如图2所示。故Cassie方程为

图2 Cassie模型示意图[22]Fig.2 Schematic diagram of Cassie model[22]

cosθc=r1cosθ1+r2cosθ2

(3)

式中:

r1—液体与固体表面的摩擦系数;

r2—液体与气体表面的摩擦系数;

θ1—液体与固体表面的接触角;

θ2—液体与气体表面的接触角;

θ—Cassie方程的接触角。

3 超疏水表面的制备方法

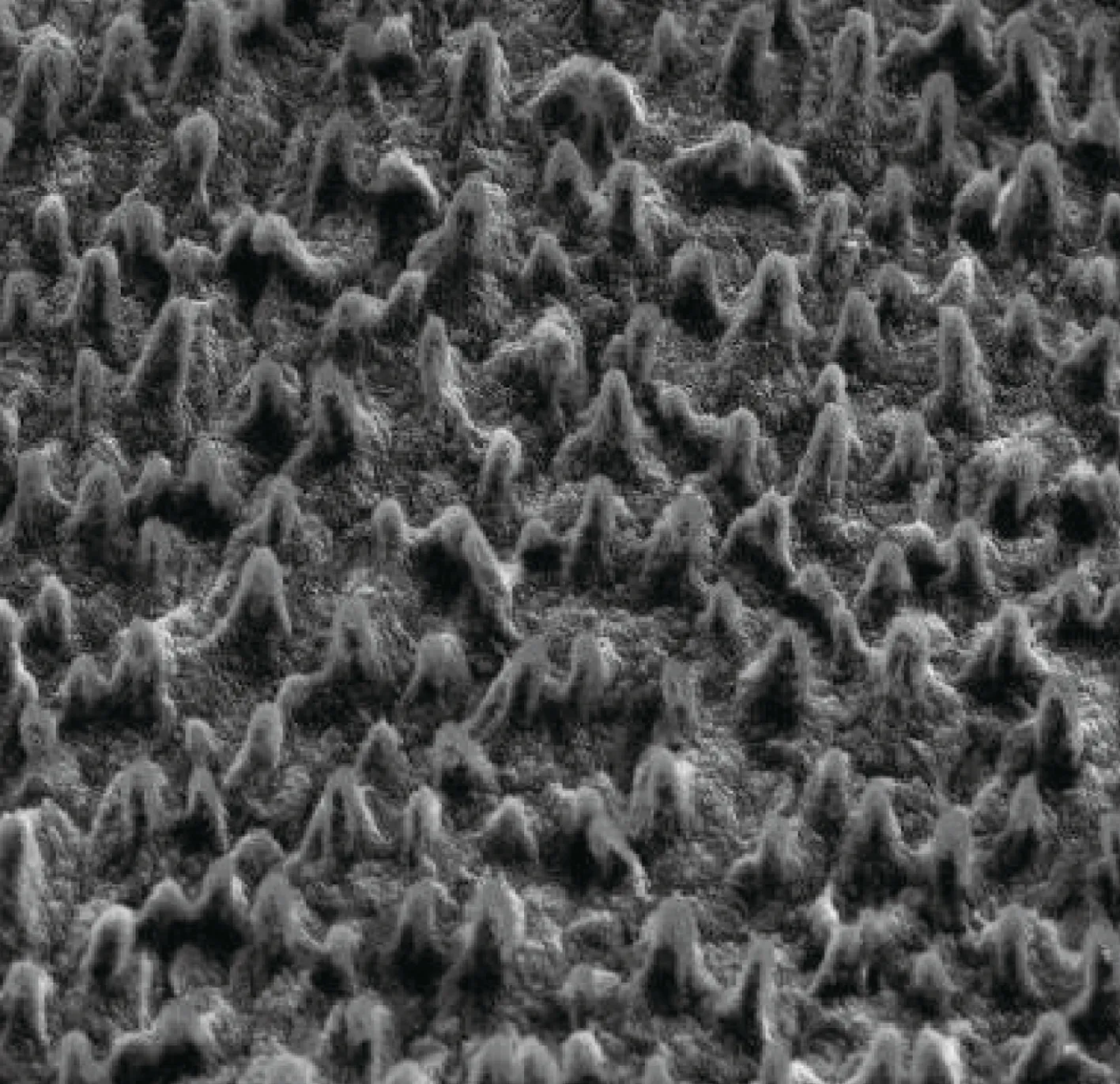

人工制备超疏水涂层的灵感来源于自然界中的各种天然超疏水表面,其中最为常见的就是荷叶、蝴蝶翅膀、水稻叶等。通过对荷叶表面组织的观察发现,在荷叶表面有许多细小的突起,如图3所示。对自然界其他具有超疏水性能的表面进行研究时,发现它们表面也都具有微米级或纳米级的微小结构,对它们的成分进行分析表明,这些表面都含有低表面能物质[24]。因此,具有粗糙结构以及低能物质是制备超疏水涂层的必要条件。目前制备超疏水涂层的途径主要有两种[25]:一种是将具有粗糙结构的表面用低表面能物质进行修饰;另一种是在具有低表面能物质的表面构造微纳米级的粗糙结构。

图3 荷叶表面的SEM图[24]Fig.3 SEM diagram of lotus leaf surface[24]

制备超疏水表面的方法有很多,根据构建粗糙表面的方法不同,可以分为蚀刻法、喷涂法、水热合成法、微弧氧化法、电沉积法等。

3.1 蚀刻法

蚀刻法就是一种通过物理或化学方途径在金属表面刻蚀出粗糙结构,再用疏水性物质进行表面修饰以得到超疏水表面的方法。刻蚀法是制作镁合金超疏水涂层的重要方法。

Wan[26]等人在镁合金表面通过刻蚀法构建了纳米级的团簇,并使用硬脂酸乙醇溶液进行修饰降低表面能,形成了接触角为142°,滚动角为5°的疏水表面,在磷酸盐水中缓冲,也能表现出良好的耐腐蚀性能。Zang[27]等人将镁合金浸泡在FeSO4水溶液中进行刻蚀,得到粗糙表面,结合水热法使用硬脂酸对镁合金粗糙表面进行修饰,得到接触角为(163.7±2.9)°,滚动角小于1°的超疏水表面,且该涂层在较宽的pH值中仍具有稳定性。

Liu[28]等人采用酸刻蚀的方法在Mg-Li合金表面制备了超疏水涂层,采用HCl进行刻蚀,使用氟硅烷乙醇溶液进行修饰,在常温下修饰12 h后,将修饰液加热到100 ℃修饰2 h;得到了微观结构为牡丹花状的超疏水涂层,如图4所示。该涂层在pH值为1~13的溶液中有稳定的化学性能,且在空气中长期放置仍能保持超疏水性能。

图4 刻蚀法制备超疏水涂层的SEM图[28]Fig.4 SEM images of superhydrophobic coating prepared by etching[28]

刻蚀法是一种较为简单的超疏水涂层制备方法,该方法的制作设备简单,制作步骤简单,成本低,适合大规模生产,是制作镁合金超疏水涂层的重要方法。但是该方法所得到的超疏水表面的接触角大多都在150°左右,其耐腐蚀性能没有采用其余方法得到的耐腐蚀性能好。

3.2 喷涂法

喷涂法是先制备一定的喷剂,再用喷涂机将喷剂喷涂到金属表面得到粗糙结构的方法。

Wu[29]等人将[CH3(CH2)10COO]2Cu加入水与乙醇的体积比为1∶1的混合溶液中,得到浓度为0.1 mol/L~0.4 mol/L的喷剂,喷涂在镁合金基体上,室温干燥2 h~3 h,得到静水接触角为160°,滚动角为5°的超疏水涂层。Wang[30]等人将氟化的多壁纳米管与氟化聚氨酯制备成喷雾,采用喷涂法喷在镁合金的表面,由于多壁纳米管有纳米尺度的粗糙度,而聚氨酯作为一种低能黏合剂,不需再用其他物质修饰就可以在镁合金的表面形成一层超疏水涂层;通过SEM发现,该疏水涂层的微观结构为珊瑚状的突起,接触角达到了160°,呈超疏水状态。J Xie[31]等人采用喷涂法在具有两种不同尺寸的SiO2纳米颗粒的镁合金表面上制备了微纳米结构的聚二甲基硅氧烷/二氧化硅(PDMS / SiO2)复合涂层。经检测发现该涂层的接触角经砂纸打磨50次后,仍能保持在138°~150°之间,耐磨损性能良好。

喷涂法具有工艺简单,喷剂成分可选、涂层厚度可控等优点,可用于大面积制备涂层,但涂层微观结构形态不易控制。

3.3 水热合成法

水热合成法是以水或者有机溶剂作为介质,在一个特定的容器中形成高温高压的环境进行反应,使难溶物质甚至不溶物质溶解或反应,并通过控制温度差得到目标产物的方法[32]。

Wan[33]将ZK60镁合金放置在装有硬脂酸、乙醇和水的特氟龙高压反应釜中,制备了具有仿生微纳米机构的超疏水表面,其接触角达到了158.5°,比没有疏水涂层的表面上升了116.4°,滚动角低至2°;在质量分数为3.5%NaCl的水溶液中进行电化学实验发现,其腐蚀电流密度下降了2个数量级,耐腐蚀性能提高。Zhang[34]等人通过水热合成法在AZ31镁合金的表面形成Mg(OH)2涂层,然后再在Mg(OH)2涂层上制备了一层微米级的球形聚丙烯(PP)膜,得到了接触角为165.5°的超疏水涂层。经电化学实验发现其腐蚀电流密度与AZ31镁合金基材相比,下降了大约4个数量级,大幅提高了AZ31镁合金的耐腐蚀性。

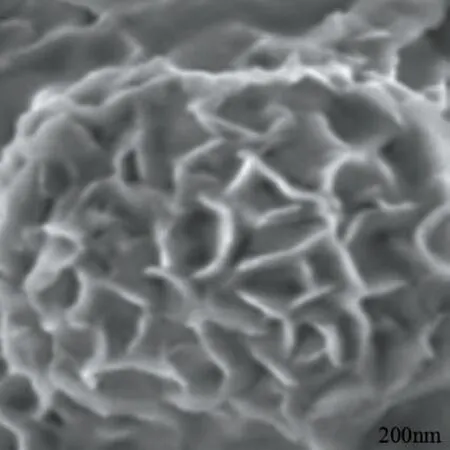

Wang[35]等人采用水热合成法在AZ31B镁合金表面制备了分层的花朵状微小结构(如图5所示),之后再将有微小结构的试样在0.01 mol/L硬脂酸乙醇溶液中修饰2 h,得到接触角为152.65°、滚动角为5°的超疏水表面。为检测该超疏水涂层的机械耐久性,进行了100 kPa的射流实验,发现在20 min之内,镁合金超疏水涂层依然表现出超疏水性;在20 min之后,超疏水涂层遭到破坏,接触角小于150°,但是仍然表现出良好的憎水性。以此可知,该方法制备出的超疏水涂层具有良好的机械耐久性。

图5 水热法制备超疏水表面的SEM图[35]Fig.5 SEM images of superhydrophobic surface prepared by hydrothermal method[35]

水热合成法是一种能够通过控制溶液的温度差,得到合适的晶形以及合适的晶粒大小的方法,具有可以控制金属表面的粗糙结构的特点,且可以同时进行粗糙表面的构建以及低能物质的修饰,可以减少制备步骤;但是该方法所需仪器昂贵,成本高,且经常会用到氟化物等有污染的物质,不能大规模使用。

3.4 溶液沉积法

溶液沉积法是指通过置换反应,将溶液中活泼性次于基体的金属离子还原并沉积在基体表面上,形成微纳米结构的方法。

Li[18]等人使用溶液沉积在AZ31镁合金表面构建了一层接触角为156.7°的超疏水涂层,且超疏水涂层对于质量分数为3.5%的NaCl溶液也表现出良好的疏水性能。在空气中放置一年后,对于pH值不同的溶液仍能保持接触角大于150°,呈超疏水状态。Zang[36]等人镁合金的表面制备了一层具有分级粗糙结构的Fe(OH)膜,再使用水热法对粗糙结构进行硬脂酸改性,得到接触角为163.7°、滚动角为2.9°的超疏水表面,在pH值为1~13溶液中都保持其化学稳定性。

溶液沉积法具有成本低廉,操作步骤简单等优点,可以大规模生产,是一种较为成熟的方法,已被广泛应用于镁合金超疏水涂层的构建。

3.5 微弧氧化法

微弧氧化是通过电解液与相应电参数的组合,在金属及其合金表面依靠弧光放电产生的瞬时高温高压作用,原位生长出以基体金属氧化物为主的金属氧化物膜层。

王少华[37]等人使用微弧氧化的方法在NZ30K镁合金的表面制备了一层带有微米级的孔洞的粗糙层,之后再使用摩尔比为1∶30∶1∶1的正硅酸乙酯、乙醇、NH3·H2O和去离子水混合制备的SiO2溶胶进行修饰,得到了接触角大于150°的超疏水涂层。Wenting,H[38]等人采用微弧氧化在Mg-Li合金表面得到了一层呈蜂窝状且类似于陶瓷的涂层,之后再采用聚合物修饰,得到的超疏水涂层的接触角为169.2°、滚动角几乎为0°;通过电化学实验得出,经微弧氧化处理后镁合金的腐蚀电流密度下降2个数量级,经过微弧氧化和修饰的镁合金的腐蚀电流密度下降了3个数量级,表明疏水表面大大增加了镁合金的耐腐蚀性能。王志虎[39]等人为进一步提高AZ31镁合金上多孔微弧氧化(MAO)陶瓷层的耐蚀性,采用原位生长法,以硬脂酸为表面改性剂,在MAO包覆的AZ31镁合金上制备了MgO-Al层状双氢氧化物超疏水涂层,电化学测量表明,与MAO涂层相比,超疏水LDH/MAO涂层具有更高的腐蚀电流密度以及更高的正腐蚀电位和更高的阻抗模量,表明该涂层在MAO涂层的基础上提高了镁合金的耐腐蚀性能。

微弧氧化可以在金属的表面形成一层硬度高于基体的金属氧化膜,且该膜层有许多的孔洞,不仅可以释放残余应力,还可以提高与基体的结合力;且本身微弧氧化膜就有良好的耐磨损、耐热及耐腐蚀性能,在使用低能物质对微弧氧化膜进行修饰,可以实现超疏水性能,不仅可以提高镁合金的耐腐蚀性能,且可以提高其使用寿命。

3.6 化学气相沉积

化学气相沉积是一种化工技术,该技术主要是利用含有薄膜元素的一种或几种气相化合物或单质、在衬底表面上进行化学反应生成薄膜的方法。

Ishizaki[40]等人使用等离子体增强化学气相沉积法在AZ31镁合金表面制备了超疏水涂层;将有涂层的镁合金分别放入酸碱性不同的溶液中,发现在酸性水溶液中浸泡10 h,接触角值开始有变化,当浸泡时间为24 h,静态接触角从152.5°降低到128.20°;而在中性溶液中,镁合金超疏水膜的化学稳定性非常高,浸泡24 h后,静态接触角基本保持在140°~150°范围内;而在碱性水溶液中,随着浸泡时间的增加,水接触角逐渐减小,浸泡24 h后超疏水表面的静态接触角估计为91.2°,表明该涂层在碱性环境中的稳定性比酸性以及中性的差。王宇先采用磷酸盐转化处理制备了多元磷酸盐层,再采用化学气相沉积法在多元磷酸盐层上沉积氧化硅和氮化硅,在使用脂肪酸进行修饰处理,得到了超疏水膜层。

化学气相沉积法可以研制出新晶体或者淀积各种单晶、多晶或玻璃态的无机薄膜材料,应用于超疏水涂层的制备,可以控制金属表面粗糙面的结构以及晶粒尺寸,再采用低能物质进行修饰,有助于提高超疏水表面的接触角,提高其疏水性;但是该方法的设备要求较高,且影响薄膜质量的因素很多,不易控制,技术难度大,生产成本高,不适用于大规模生产。

3.7 电化学沉积

电化学沉积是指金属或合金从其化合物水溶液、非水溶液或熔盐中靠阴极发生还原反应,在材料的表面沉积出涂层的方法。

Liu[41]等人提出了一种简单的一步法制备Mg-Mn-Ce镁合金超疏水表面的方法,即在含有六水硝酸铈(Ce(NO3)3·6H2O)和豆蔻酸的乙醇溶液中电沉积Mg-Mn-Ce镁合金,获得了接触角为159.8°、滚动角小于2°的超疏水涂层,经过电化学阻抗谱检测表明,该涂层大大提高了Mg-Mn-Ce镁合金在质量分数为3.5%的NaCl、NaSO水溶液中的耐腐蚀性能。徐文骥[42]等人以NaCl水溶液作为电解液,以铜电极作阴极,铝片作阳极,在镁合金表面制备了粗糙结构,之后再用质量分数为1%氟硅烷的乙醇溶液修饰3 h,得到了一层接触角达到167°、滚动角小于3°的超疏水涂层。Zheng[43]等人采用一步电沉积法在镁合金的表面制备了超疏水涂层,并探究了硬脂酸与硝酸镁的比例对超疏水涂层接触角的影响,发现当其比例为10:1时,镁合金超疏水涂层的耐蚀性最好,其腐蚀电路密度为3.74×10-8A/cm2,远低于基体的腐蚀电流密度。Wang[44]等人在AZ91D镁合金表面电沉积铜,之后再采用长链脂肪酸修饰,得到了pH值在1~12之间都具有化学稳定性,并且发现粗糙结构的粗糙度过大并不利于超疏水表面的制备。

She[45]等人采用电沉积的方法在AZ31D镁合金表面镀镍,然后再镀锌,之后在碱性溶液中进行电化学阳极处理,得到粗糙的CuO表面,再使用月桂酸改性,其制备方案如图6所示。

图6 AZ91D镁合金超疏水涂层制备流程图[45]Fig.6 Flowchart of preparation of AZ91D superhydrophobic coating for magnesium alloy[45]

通过该方案制备的超疏水涂层的接触角为155.5°、滚动角为3°,在质量分数为3.5%的NaCl水溶液中的耐腐蚀性能良好;通过对涂层的划线网格试验(ASTM D 3359-78)和显微硬度试验发现,该膜具有良好的附着力,达ASTM D 3359-78标准的4B级;通过显微硬度检测发现,所得试样的显微硬度为(247±19)HV,表明该涂层的机械稳定性良好。由此可见,制备双层的纳米、微米结构可以有效地提高超疏水涂层的机械性能[46]。

电化学沉积已经是一种较为成熟的制备涂层的方法,但是在镁合金表面进行电化学沉积是一种较为困难的工艺,因为镁合金的化学性质活泼,易被电解液腐蚀,导致形成的膜疏松多孔,在使用低能物质修饰后,得到的超疏水涂层的稳定性不高,所以如何通过电化学沉积在镁合金表面得到一层致密的膜层,是使用电化学沉积制备超疏水涂层的难点。

3.8 溶胶-凝胶法

溶胶-凝胶法是将化合物前驱体均匀混合,使其水解、缩合,在溶液中形成稳定的透明溶胶体系,溶胶经陈化胶粒间缓慢聚合,形成三维网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,形成凝胶,凝胶经过烧结、干燥固化制备出分子级乃至纳米级的亚结构材料的方法。

Yang[47]等人将四乙氧基硅烷(TEOS)加入氨水与乙醇的混合溶液中反应90 min,得到二氧化硅胶体,之后再将甲基三乙氧基硅烷(MTES)加入该溶液中,在60 ℃下连续搅拌19 h,之后将不锈钢网浸入溶胶溶液中约5 min,取出110 ℃干燥30 min,循环4次,得到足够厚度的硅胶膜。然后在400 ℃条件下退火2 h,得到超疏水涂层。Latthe[48]等人也采用溶胶-凝胶法制备了二氧化硅超疏水涂层,他们以甲醇(MeOH)稀释的四乙氧基硅烷(TEOS)为原料,以氟化铵(NH4F)为催化剂,甲基三乙氧基硅烷(MTES)为疏水试剂,在室温下水解缩聚得到硅醇,并研究了MTES对其疏水性的影响,发现当MTES/TEOS摩尔比为0.43时,得到的超疏水涂层的疏水性能最好,其静态接触角为160°,滚动角为3°。

因为使用溶胶-凝胶法时,所需的原材料都会被分散到溶剂中,所以可以很容易加入一些微量元素,且溶胶-凝胶中的成分一般都可以扩散到纳米范围内,固化后形成纳米级的粗糙结构;但是该方法所需原料的价格都比较贵,具有污染,溶胶-凝胶的制作周期较长,不适合用于工业化大规模生产。

4 结束语

综上所述,超疏水涂层在防腐蚀、自清洁、建筑防水、油水分离等方面有很多应用,且超疏水涂层可以有效地提高镁合金的耐腐蚀性能,增长镁合金的使用寿命,提高镁合金在工业中的应用前景。

但是超疏水镁合金产品在实际使用过程中还是存在一些问题,一是镁合金产品在使用的过程中,难免会受到摩擦与冲击,超疏水涂层在外力的作用下会受损,导致其疏水性能下降;二是有些方法制备的超疏水涂层的化学稳定性不好,在强酸、强碱的恶劣环境中使用会减少其使用寿命。研究发现,双层粗糙结构的超疏水涂层的化学稳定性以及机械稳定性都要比单层的好,因此,如何得到双层以及多层粗糙结构的表面,提高超疏水涂层的机械性能以及化学稳定性是今后的研究重点。