混炼工艺对聚丙烯基绝缘材料的力学及 电学性能研究*

2021-07-31杨佳明赵新东

杨 俊 杨佳明 赵新东 杨 旭 王 暄

(哈尔滨理工大学工程电介质及其应用教育部重点实验室 哈尔滨 150080)

1 引言

聚丙烯因具有优异的电气和耐热性能,同时符合环保可回收电缆绝缘材料的发展需求,从而被广泛关注[1]。我国目前广泛采用以交联聚乙烯(XLPE)为主绝缘材料的电力电缆[2],同交联聚乙烯相比,聚丙烯(PP)具有更高的熔点,可以满足电缆在较高温度下运行的需求,并且无需交联和去气处理,节能减排,绿色环保。此外,PP还具有较高的击穿强度和体积电阻率,对提高电缆线路载流量和运行电压等级意义重大[3]。而高刚性和脆性是限制PP作为电缆绝缘使用的最大障碍[4]。

使用聚丙烯作为高压直流电缆材料必须改善其机械韧性,以满足电缆敷设安装的要求。常见的方法是通过共混改性来改善聚丙烯绝缘材料的韧性。共混改性具有工艺简单快速、适合批量生产等优点,得到了迅速发展。通过将两种不同的聚合物材料混合,可以改善单一组分的弱点,实现各个组分性能的相互均衡和相互补充,而且可以通过共混物成分的选择、形态控制等手段来优化材料性能[5-6]。为了改善PP的力学性能,将PP与高韧性弹性体聚合物共混已经获得较好的效果[7]。

SEBS作为一种新型弹性体,是由苯乙烯(S)-乙烯(E)/丁烯(B)-苯乙烯(S)构成的嵌段共聚物。POE是采用特殊的茂金属催化剂乙烯和辛烯实现原位聚合制备的,其中共聚单体辛烯质量分数大于20%[8]。PP与POE共混后,由于POE弹性体的韧性优异,其分散在PP晶相间可以显著提升低温脆性与抗冲击特性[9-10]。但由于POE是由乙烯-辛烯共聚而成,势必会在聚丙烯中的相容性较差,降低共混材料的电学性能,从而限制其在高压电缆中的应用[11]。

使用不同共混工艺及设备,所制得的共混物的结构形态及界面层结构不尽相同,从而导致共混物性能差异。如采用切应力大的混炼方式,虽然可获得更好的分散性,但是聚丙烯大分子也可能在此过程中发生降解与断链,从而影响其结晶、力学与电学性能。因此共混工艺对共混物结构和性能也有着举足轻重的作用。本文应用转矩流变仪与双螺杆 挤出机两种混炼方式制备了PP/POE和PP/SEBS共混材料,研究了混炼方式对材料力学与电学性能的影响。

2 试验的材料及方法

2.1 试验材料

本文选用的PP为中国石化生产的乙烯与丙烯共聚而成的共聚聚丙烯,牌号为K8003,熔体流动速率为2.5 g/10 min;热塑性弹性体POE为LG公司生产,型号为LC170,其熔体流动速率为1.1 g/10 min,密度为0.870 g/cm3;热塑性弹性体SEBS为美国科腾公司生产,型号为G1652,其中聚苯乙烯含量为30%,密度为0.91 g/cm3,抗拉强度为31 MPa。

2.2 试样的制备

采用转矩流变仪与双螺杆挤出机两种加工方式对材料进行共混,POE与SEBS的填量为30 wt%,抗氧剂填量为2 wt%。其中,转矩流变仪四个区温度设置均为190 ℃,转速为60 r/min,共混时间设置为5 min;双螺杆挤出机挤出速度设置为30 r/min,一区温度设置为165 ℃,二区175 ℃,三区185 ℃,四区195 ℃,五区205 ℃,六区210 ℃。随后用平板硫化仪将所制得的材料在190 ℃下压制成不同厚度的平板试样。

2.3 测试方法

2.3.1 扫描电子显微镜测试

试验仪器选用日本日立高新技术集团型号为SU8020的扫描电子显微镜(Scanning electron microscope,SEM)。将厚度为1 mm的平板试样用液氮进行低温(85 K)脆断,随后用正庚烷对试样断面进行刻蚀处理,随后将刻蚀后的试样用蒸馏水进行浸泡,超声处理15 min后晾干,晾干之后对其断面进行喷金处理,通过SEM观测试样断面的形貌。

2.3.2 差式扫描量热法(DSC)测试

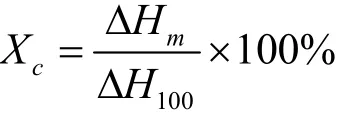

本试验仪器选用由瑞士梅特勒-托利多公司生产的差式扫描量热仪(DSC822e)。称取样品5~10 mg,试验升温、降温速率设置为10 ℃/min,保护氮气通入流量为150 mL/min。首先升温至200 ℃,随后降温至25 ℃,然后在20 ℃保持2 min再升温至200 ℃,结晶度计算公式如下

2.3.3 拉伸性能测试

试验仪器选用WDW-10C型电子式万能试验机,将厚度为1 mm的试样用裁刀裁剪为哑铃状试样。测试条件如下:标距为50 mm,夹具初始间距为20 mm,拉伸速率为50 mm/min,测试环境温度为室温。

2.3.4 热延伸性能测试

试验所需的试样同拉伸性能测试相同,参照试验标准要求所需载荷为0.2 N/mm2,试样需要在温度为165 ℃的热延伸试验箱中维持15 min,随后测试试样长度并换算出试样伸长率。此试验可以检验共混材料耐高温的性能。

2.3.5 熔融指数性能测试

熔融指数(Melt flow rate,MFR)是用来测定热塑性材料在一定的温度、负荷作用条件下,10 min流过标准口模的重量。将待测样品放入相应容器内,试验仪器温度参照标准设置为230 ℃,负荷取 2.16 kg,记录10 min内材料流出的重量。

2.3.6 交、直流介电强度性能测试

试验样品厚度的选择约为100 μm,试验前将试样放置在80 ℃的真空烘箱内短路处理24 h以消除残余电荷的影响。测试电极采用非对称的柱状电极,高压电极直径约为25 mm,接地电极直径约为 75 mm,绝缘媒质选用二甲基硅油,其绝缘强度约为16 kV/mm。试验在室温下进行,要求匀速加压,交流加压速率保持500 V/s,直流加压速率保持 2 kV/s直至试样被击穿为止,分别记录下试样击穿时瞬间最大电压,将其视为该试样的击穿电压。为减少试验数据分散性对试验结果的影响,每种材料均测量10次,最后运用韦布尔统计分布对试验数据进行处理分析,置信区间设置为95%,绘制各试样在室温下的交、直流击穿场强曲线。

2.3.7 空间电荷特性测试

试验样品选择厚度约为300 μm,边长约为 50 mm的方形试样。试验环境温度为室温,先在 3 kV/mm的直流电场下进行参考测量,时间为 5 min。然后对试样进行30 min极化过程,电场强度为40 kV/mm,采样间隔为5 s/点,得到该电场强度下试样内部空间电荷分布图,待其测量完毕后对试样进行30 min的退极化过程,测得试样内部空间电荷消散情况,采样间隔取3 s。

3 结果与分析

3.1 扫描电子显微镜结果与分析

经刻蚀处理后不同混炼工艺制备的共混材料扫描电镜如图1所示,图1中的孔洞是为弹性体被刻蚀后所形成。经观察发现,复合材料呈明显的“海岛结构”[12]。从图1可得,当掺入弹性体为POE时,混炼方式对弹性体分散性的影响不大,而当掺入弹性体为SEBS时,使用双螺杆混炼制备的材料的分散性比用转矩流变仪制备的材料弹性体的分散性更好。这可能是由于POE的熔点比SEBS低,熔融更快,所以相当于有效的混炼时间便得到了延长,故混炼方式弹性体分散性差别不大。而SEBS的熔点更高,黏度更大,因此切应力更大的双螺杆获得了更好的分散性。

图1 各试样扫描电镜图

3.2 差式扫描量热法结果与分析

图2为复合材料DSC曲线图,表1为各试样的熔融、结晶温度以及结晶度。由图2可知,加入弹性体后材料的熔融温度和结晶度相比于纯PP有不同程度的下降,说明弹性体加入后形成的“海岛结构”破坏了片晶的生长,抑制了PP的结晶。还可发现,SEBS/PP复合材料的结晶峰温较纯PP略低,可能是由于SEBS存在一定的异相成核效应[13]。经双螺杆混炼后,SEBS/PP复合材料结晶度比转矩流变仪混炼的稍大,这可能是由于双螺杆混炼后,复合材料中弹性体的分散性更好,弹性体的掺入增加了PP的分子界面和成核点,故结晶度稍大。

图2 DSC熔融及结晶曲线

表1 各试样DSC测试结果

3.3 拉伸性能结果与分析

图3为不同弹性体复合材料的应力应变曲线。通过对应力应变曲线的分析,研究复合材料的拉伸强度与断裂伸长率的变化。

图3 各试样应力应变曲线

通过表2可以看出掺入弹性体后的复合材料的拉伸屈服应力有了明显的降低。断裂伸长率变化不大,这可能是聚丙烯选用的共聚聚丙烯是由丙烯与乙烯共聚制备的,故其原本断裂伸长率就能达到一个较高的水平。通过DSC试验结果分析可知,结晶度大小会对材料宏观的弹性模量和屈服强度产生影响,当掺入弹性体含量增加时,复合材料的结晶度会稍有下降[14]。通过“银纹-剪切带”理论可以很好地解释这种共混增韧机理。从SEM结果可以看出,弹性体与基体树脂形成“海岛结构”,当受到外力作用时,弹性体所在区域会产生较大的剪切应变带来抵消部分外力作用,复合材料的屈服应力得以下降才起到增韧作用。从表2可以看出,转矩流变仪制备的纯PP材料的屈服强度更低,断裂伸长率更高。掺入弹性体后的复合材料POE断裂伸长率最低,说明其韧性较差。SEBS/PP复合材料断裂伸长率高于POE/PP,说明SEBS/PP体系复合材料增韧效果最优,这可能是由于PP与SEBS分子链之间的缠结作用较强导致的,而屈服强度与断裂伸长率经不同混炼设备制得后变化不大。

表2 各试样拉伸性能测试结果

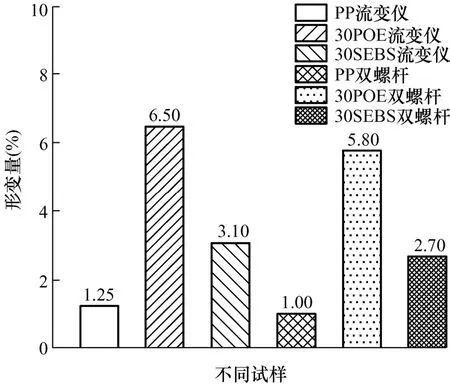

3.4 热延伸性能结果与分析

图4为165 ℃下的热延伸试验结果,掺入弹性体后,复合材料与纯PP相比形变量增大,这是由于弹性体的引入破坏了PP的结晶结构,在机械应力下更易产生形变。其中,转矩流变仪制备的30%POE/PP复合材料具有最大的形变量,达到了6.5%,由此可见,弹性体的掺入能够在满足工程需求的情况下增加复合材料的柔韧性。经双螺杆制备的复合材料,其热延伸形变量相对较低,这可能是由于弹性体的均匀分散一定程度上减少了薄弱点,弹性体相与基体相间的结合得到改善。试验结果表明,复合材料在高温环境仍能保持优异的热延伸性能。

图4 各试样165 ℃热延伸曲线

3.5 熔融指数结果与分析

通过表3可以看出,随着弹性体掺入,材料流过标准口模的重量出现了下降,这说明熔体流动性下降。弹性体的长分子链与聚丙烯分子链相互缠绕,导致了复合材料熔融指数降低,材料流动性变差。还可发现,双螺杆混炼的复合材料熔融指数变小。双螺杆混炼对材料流变特性有两方面的影响:一方面是在双螺杆切应力作用下,部分大分子链降解为小分子链,体系流动性提高;另一方面,双螺杆混炼后,弹性体的分散性变好,复合材料体系黏度随之增大,导致体系流动性下降。这二者存在竞争关系,双螺杆混炼的复合材料流动性下降可能是后者占据主要地位所导致的。

3.6 交、直流耐电强度结果与分析

复合材料室温时的交、直流耐电强度韦布尔分布图如图5、图6所示,弹性体交、直流耐电强度韦布尔分布图如图7、图8所示。可以看出掺入弹性体后的复合材料交、直流击穿强度下降,这可能是由三方面原因导致的:第一,所掺入弹性体的耐电强度要低于PP,降低了复合材料整体耐电强度,从图7和图8中可以看出,弹性体击穿强度明显低于PP,且SEBS的击穿强度高于POE,这可能是因为SEBS含有苯环,吸引电子能力强,可以削弱一部分高能电子轰击分子链的影响,这也使得SEBS/PP的击穿强度高于POE/PP;第二,由SEM试验发现,弹性体掺入并不能与聚丙烯实现均相共混,两种弹性体均呈“海岛结构”且界面清晰,在界面处增强了高能电子积累从而导致耐电强度下降;第三,可能是弹性体掺入后破坏了原本材料的结晶结构使其结晶度下降,无定形区自由体积增加引起耐电强度下降。

图8 弹性体交流击穿场强

双螺杆混炼制备的复合材料的耐电强度更高,这是由于分散性改善后,结构更加均匀,使得场强分布得到改善,从而提升了材料耐电强度。

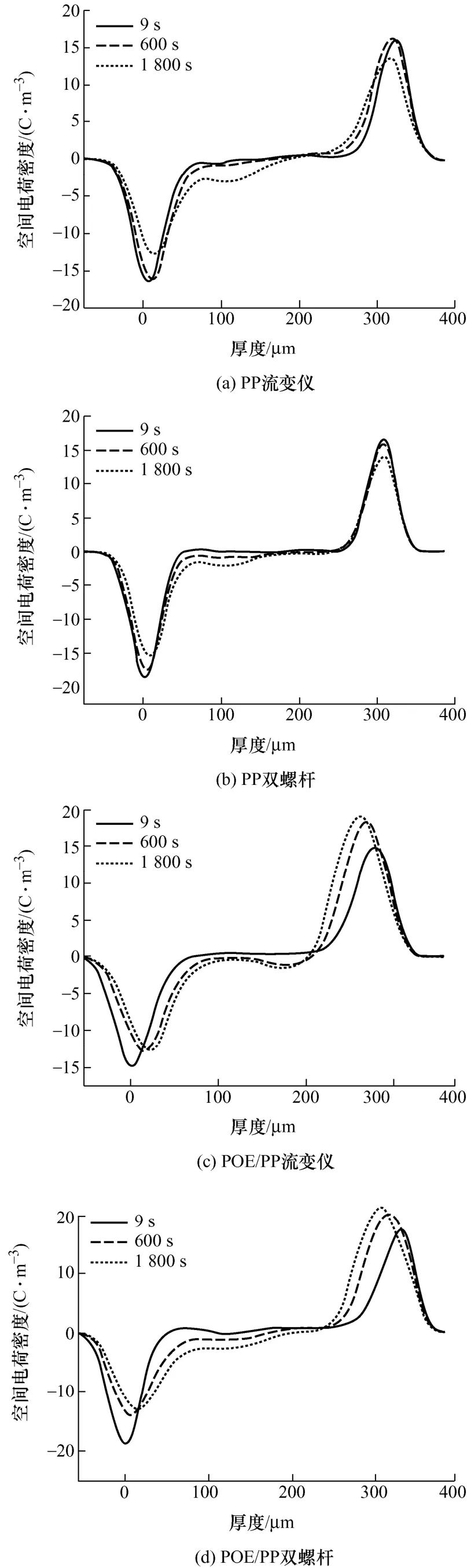

3.7 空间电荷特性测试结果与分析

图9为不同试样在加压极化时的空间电荷分布图。由图9可知,在40 kV/mm的电场下,空间电荷较难注入纯聚丙烯内部,且随极化时间增长,两端附近注入的同极性电荷有往材料内部迁移的趋势。POE/PP与SEBS/PP试样的阴极与阳极侧均有明显的空间电荷注入,其中SEBS/PP的空间电荷量更多。从SEM试验结果可见,SEBS分散性较POE略差,这可能是导致空间电荷增大的原因。双螺杆制备的材料的空间电荷量略高,这是因为双螺杆切应力要强于流变仪,PP分子断链增多,结构缺陷增多,故空间电荷注入更多。

图9 各试样空间电荷分布

图10为不同试样在40 kV/mm外加电场下,加压1 800 s过程中试样内部电场分布图。可见POE/PP与SEBS/PP复合材料在积累了较多的空间电荷后,电场畸变较大。

图10 各试样电场分布

4 讨论

本文通过对比不同混炼工艺制备的聚丙烯/弹性体复合绝缘材料,对其力学与电学性能进行测试。研究发现,不同混炼工艺制备的材料其性能差异主要是由于双螺杆挤出机的切应力强于转矩流变仪造成的。一方面切应力强会使得弹性体分布更均匀;另一方面也会使得部分PP大分子链降解为小分子链。弹性体分布更均匀会使得材料结晶度增大,耐电强度升高。而部分PP大分子链降解为小分子链会导致结构缺陷增多,空间电荷注入量与电场畸变量增大。

5 结论

本文通过对比不同混炼工艺下PP与弹性体复合材料的力学与电学性能,考量不同混炼工艺对材料性能的影响,得出如下结论。

(1) 弹性体掺入后复合材料屈服应力下降,机械韧性得到改善,但耐电强度下降,空间电荷注入量增多。其中SEBS/PP复合材料机械韧性最好且耐电强度最高。

(2) 双螺杆挤出机因其更强的切应力使得弹性体在聚丙烯内分散更均匀,体系黏度增大,复合材料结晶度变大,耐电强度升高。

(3) 双螺杆挤出机具有更强的切应力,导致部分大分子链降解为小分子链,材料结构缺陷增多,空间电荷注入量增大。