发泡聚丙烯材料在汽车内饰设计中的应用

2019-09-05张宝江魏风

张宝江 魏风

(一汽丰田技术开发有限公司)

随着21 世纪科技的发展,新材料及新成型技术的不断进步,人们对汽车提出了轻质、节油、高速、安全、环保、美观等一系列高标准要求,低成本和轻量化已成为汽车工业设计的主流方向。塑料制品因具备抗腐蚀、隔热、耐磨、减振、消声等优良性能及低廉的价格、简单的加工工艺,正逐步替代传统金属及一些合金材料[1]。开发具有较高强度的轻质高性能新材料及设计新的轻量化结构,已经成为汽车零部件,尤其是汽车内饰件材料的必然选择[2]。作为汽车内饰材料轻量化的一部分,文章将简要介绍发泡聚丙烯材料在内饰零件设计中的应用和注意点。

1 概述

1.1 发泡聚丙烯材料介绍

工业上使用的聚丙烯塑料发泡材料(EPP)由固体和气体两部分组成,呈黑色或白色的颗粒状,直径一般在2~7 mm。

随着汽车轻量化的发展,材料轻量化对于汽车减重有着举足轻重的作用。发泡聚丙烯具有高耐热性、高冲击能吸收能力、杰出的回弹性和热成型性,因此,发泡聚丙烯在汽车上的应用逐年增多。如汽车保险杠(吸能块一般采用发泡聚丙烯或者是PP 类支架吸能结构,起到吸收撞击能量的作用[3])、汽车侧面防震芯、汽车车门防震芯、高级安全汽车座椅、工具箱、后备箱、扶手、底垫板、遮阳板、仪表盘等部位均使用发泡聚丙烯材料。根据统计数据:目前汽车上的平均塑料用量为100~130 kg/辆,其中应用发泡聚丙烯4~6 kg/辆。

根据使用部位的不同,为对应不同的使用强度要求,目前汽车内饰零件中使用的发泡聚丙烯材料多为10~45 倍的高倍率发泡材料。

1.2 发泡聚丙烯零件生产工艺

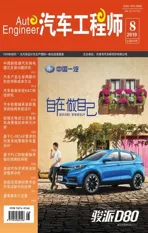

发泡聚丙烯零件的主要生产流程为:原料→发泡→预压→成型→干燥→粘贴附属零件→检测→出厂。其中,成型工艺一般分为进料、水蒸气加热、冷却及脱模4 个步骤,如图1 所示。

图1 发泡聚丙烯零件成型工艺流程示意图

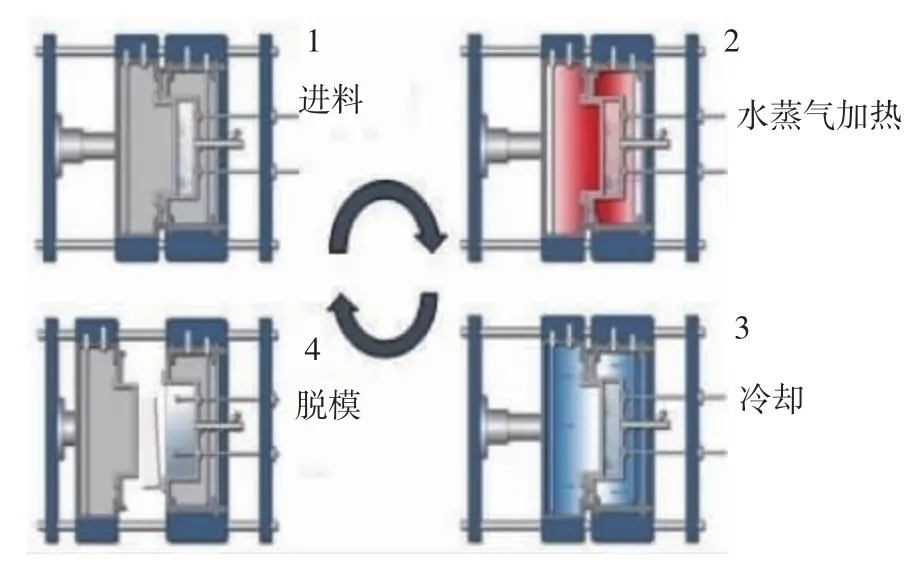

零件成型模具从左到右共分4 层,模具型腔共3 个,如图2 所示。

图2 发泡聚丙烯零件成型用模具结构示意图

2 汽车内饰用聚丙烯发泡零件的设计

2.1 零件在车身的固定方式

根据发泡聚丙烯零件的大小和形状的不同,其在车体中的固定方式也不同,目前主要采用的固定方式有4 种:

1)用焊接螺栓配合普通螺母固定;

2)用魔术贴粘贴在车身钣金零件上;

3)粘贴在行李箱地毯的下方;

4)没有明显的紧固用的结构,靠周边零件的形状限制发泡聚丙烯零件的移动。

2.2 零件加工工艺要求

2.2.1 发泡聚丙烯零件加工工艺要求

由于发泡聚丙烯材料是由一个个发泡的小颗粒组成,受材料本身性能的限制,在设计发泡聚丙烯零件时,应注意以下6 个方面。

1)为保证零件在制作完成后不缺料,零件最小厚度应不低于10 mm。在低于10 mm 的情况下,可提前向零件制造商提供零件的3D 数据,由零件制造商对零件成型性进行分析,以免零件的数据冻结后因制造问题再对零件进行形状修改。

2)零件在分模线以外的部分,应尽量避免出现圆角过小的棱线,一般要求最小圆角半径R 不小于3 mm即可,圆角过小容易导致零件成型后出现品质问题。

3)根据零件的大小和形状复杂程度,最小拔模角度会有所不同,但零件的拔模角一般应不低于3°。

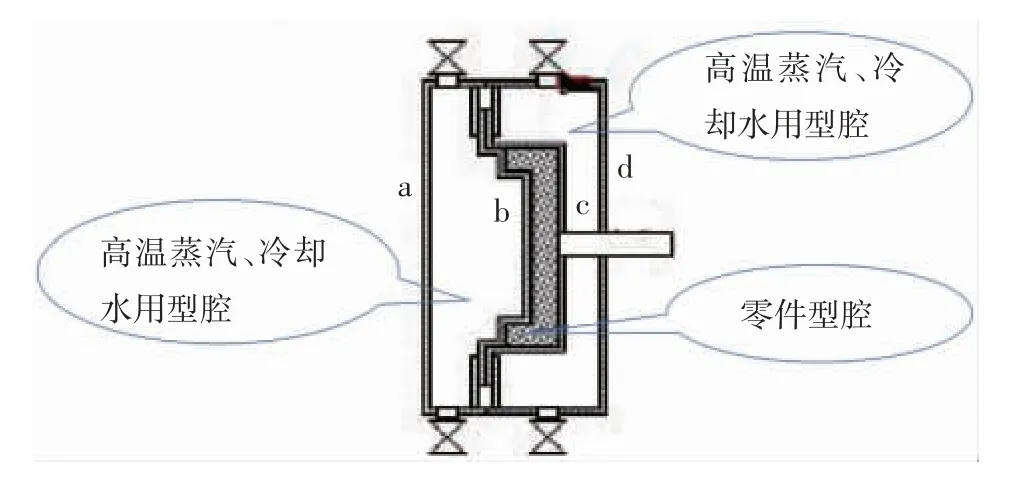

4)零件上需要粘贴无纺布材料的构成品时,零件表面的纹理会增加发泡聚丙烯和无纺布的接触面积,根据零件表面纹理的不同,粘贴强度也会有所差异。出于行业竞争的考虑,部分纹理样式已被一些规模较大的零部件制造商以及发泡聚丙烯的原材料供应商申请专利,在内饰发泡聚丙烯零件设计开发过程中,设定零件表面纹理时应注意避开其他公司持有的专利。图3示出发泡聚丙烯零件表面纹理。

图3 发泡聚丙烯零件表面纹理示意图

5)由于成型工艺的原因,在零件表面会有很多气孔,可综合考虑设计需求以及制造商的工艺能力,选择采用针孔式或条状式气孔。

6)零件表面粘贴标签时,可以在粘贴标签处设置凹台,以降低标签在零件运输、使用过程中脱落的风险。同时,为了使标签粘贴得更加平整,可在粘贴标签的局部,取消零件表面的气孔。但因标签面积过大导致无法在粘贴标签的位置取消全部的气孔时,应尽量选用针式气孔,因为条状式气孔会使得标签粘贴得凹凸不平。

2.2.2 发泡聚丙烯零件作为储物装置时与周边零件的配合关系

发泡聚丙烯零件经常被作为储物装置应用在汽车上,当其被用来作为随车工具等物品的储物装置时,需要注意以下四方面。

1)为防止被放置的物品在汽车行驶过程中由于晃动发出噪声,应在设计的过程中在被放置物品和发泡聚丙烯零件接触的2 个侧面部分设置适当的干涉量,用来固定被放置的物品。

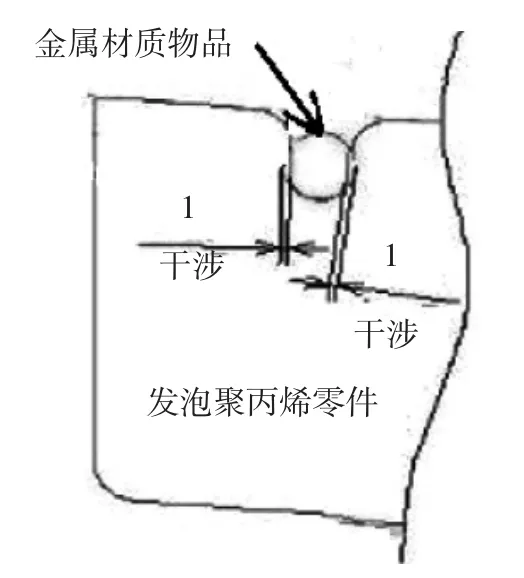

2)当被放置物品是金属材质时,金属物品与发泡聚丙烯零件接触的两侧应各设置不低于1 mm 的干涉量。图4 示出发泡聚丙烯零件盛放金属材质物品时的干涉断面图。

图4 发泡聚丙烯零件盛放金属材质物品时的干涉断面示意图

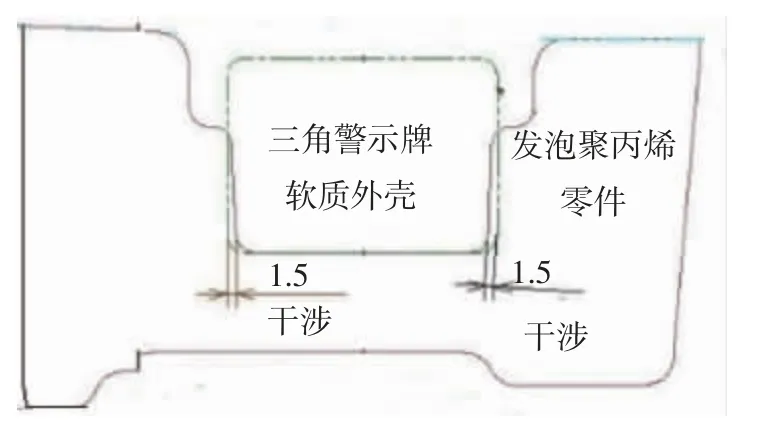

3)当被放置的是三角警示牌或具有相似软质外壳的物品时,三角警示牌的树脂软质外壳与发泡聚丙烯零件接触的两侧应各设置不低于1.5 mm 的干涉量。图5 示出发泡聚丙烯零件盛放三角警示牌(软质外壳)时的干涉断面图。

图5 发泡聚丙烯零件盛放三角警示牌(软质外壳)时的干涉断面示意图

4)设置被放置物品与发泡聚丙烯零件的干涉量时,应注意干涉量会随着被放置物品的材料体积质量和质量的不同而发生变化,但干涉量设定得不宜过大,过大的干涉量不仅会对被放置物品的取用和放置造成不便,还会使被放置物品在频繁的取用、放置的过程中对发泡聚丙烯零件造成破坏。

2.3 零件设计时的其他注意事项

发泡聚丙烯零件在设计过程中,除了上述由于受材料本身性能限制要注意的几点要求以外,还有以下注意事项。

1)在满足发泡聚丙烯设定强度和不影响零件使用的前提下,可以多设计一些凹台,这样既可以减轻零件质量,降低成本,又可以增加储物空间。

2)在发泡聚丙烯零件外观面设置凹台时,在满足设定强度和不影响零件使用的前提下,应尽可能地使凹台和零件外轮廓随形,这样看起来更加美观。图6 示出某车型使用的发泡聚丙烯零件。

图6 某车型使用的发泡聚丙烯零件样图

3)当发泡聚丙烯零件作为储物装置盛放其他物品时,若被放置的物品中有金属类的物品被重叠放置,应保证2 个金属物品之间留有足够间隙,以免由于制造公差等原因造成2 个金属物品接触、碰撞而产生噪声。

4)由于发泡聚丙烯零件一般不作为外观件使用,在车辆开发过程中,造型人员一般不会指定其颜色。但由于白色发泡聚丙烯零件的外观和家电运输时使用的保护材料聚苯乙烯泡沫(EPS)相似,极易让消费者产生廉价感,进而降低车辆的商品力,因此在开发过程中,应尽量选用黑色。

5)当发泡聚丙烯被作为芯材用来做填充物使用时,若零件外壳材料也是聚丙烯材料,可通过适当的工艺将发泡聚丙烯芯材和聚丙烯外壳粘合在一起,不需要额外使用胶水,可有效减少因此产生的VOC 气体。

2.4 发泡聚丙烯零件常见的品质问题

发泡聚丙烯零件和其他材料的汽车内饰件一样,在生产制造过程中,由于各种原因也会存在各种各样的问题,容易产生以下品质缺陷:1)分模线处有材料溢出(俗称毛刺);2)零件缺料,部分区域未填满;3)零件开裂或部分材料脱落。

3 结论

作为一种加工工艺较为简单、价格低廉的材料,今后发泡聚丙烯会被更广泛地应用在汽车内饰零件中。文章介绍了发泡聚丙烯零件的加工工艺及零件设计时的注意事项,为汽车内饰工程设计人员在使用发泡聚丙烯材料时提供了较为量化的参考指标。相关设计人员可以进一步了解发泡聚丙烯零件的设计要点并设计相关零件;在提供的参数的基础上与供应商进行相应的技术探讨,解决实际工作过程中的设计、生产问题。