热老化交联聚乙烯绝缘状态评估和介电参数 计算的新型电荷表征和分析方法*

2021-07-31黄炳融王威望李盛涛李欣原蒋起航聂永杰邓云坤

黄炳融 王威望 李盛涛 李欣原 蒋起航 聂永杰 邓云坤

(1. 西安交通大学电力设备电气绝缘国家重点实验室 西安 710049; 2. 云南电网有限责任公司电力科学研究院 昆明 650217)

1 引言

交联聚乙烯(XLPE)电力电缆以其优秀的绝缘和耐热性能而被广泛应用于电力系统。然而,在电缆的实际运行中,电、热、机械应力、水分等因 素[1-4]对电缆的介电特性、力学性能产生不良影响,使得其在服役期间发生热老化、局部放电老化、电树枝老化、水树枝老化[5]等。研究表明[6],电树枝一旦产生,就会迅速发展并穿透XLPE绝缘层,最终导致击穿,影响电力系统的正常运行。因此,如何准确地检测电缆的绝缘特性参数,从而评估其有效服役年限,已成为国内外学者重点关注的 问题。

过去的研究已经表明,电缆的老化与载流子的注入与积聚有关[7-8],而以此建立的老化机理模型主要有三种,包括DMM(Dissado L A, Mazzanti G and Montanari G)空间电荷模型[9]、LEWIS等[10]提出的动力学模型以及CRINE等[11]提出的热力学模型。其中DMM空间电荷模型认为:空间电荷的产生使得聚合物内部发生电场畸变,最终引起老化并发生击穿。国内外学者对XLPE电缆老化的研究主要集中在两个方面:一是对XLPE绝缘理化、介电和力学性能的研究。FTIR分析发现,热老化后的XLPE在波数1 720 cm−1处出现羰基—C=O的吸收峰,且随着热老化时间的增加而增强[5]。但是,又有研究表明,在140 ℃热老化初期,纳米炭黑/XLPE聚合物介电常数和电导率并不会随着老化时间的增加而发生改变,但老化时间超过8周后,二者数值迅速增大[12];二是对XLPE空间电荷特性的研究。电声脉冲法是一种广泛使用的测量空间电荷分布的方法,通过对平板试样施加脉冲电压,使得试样内部的电荷受到洛伦兹力发生位移,并将位移产生的压力波通过压电元件转换为电信号[13]。

传统的老化XLPE空间电荷试验由于受到测试条件的限制,所采取的试样规格基本都是小尺寸的薄片,即无法用于对实际条件下的整体电缆测试。随着空间电荷测量技术的发展与改进,有学者提出了基于PEA法的整体同轴电缆空间电荷测试手段[14],然而受限于较小的输出信号以及衰减的压力波,PEA法的灵敏度和测量范围仍然存在很大的局限性。近几年,日本学者TAKADA等[15]提出了一种全新的空间电荷测试手段,名为电流积分电荷量技术(Direct current integrated charge,DCIC-Q(t))。有别于目前广泛使用的PEA法,DCIC-Q(t)不仅可以测试实验室中的薄片试样,还可以直接用于工程条件下的整体电缆。通过PEA法与DCIC-Q(t)技术的对比分析[16],发现DCIC-Q(t)虽然无法检测试样的空间电荷分布,但测试方法简单,可以同时获得样品空间电荷积聚、介电常数和电导率三项电气参数。再者,DCIC- Q(t)技术在低场强(1 kV及以下)仍有较高的灵敏度,测试效果稳定,受外界影响小。

本文基于DCIC-Q(t)技术,获取不同热老化时间下XLPE试样在4~40 kV/mm过程中的动态电荷特性,并进一步分析获得XLPE的空间电荷积聚情况、介电常数εr和电导率γ,与已有的方法进行比较,验证DCIC-Q(t)测量装置的准确性。

2 测试原理与分析方法

DCIC-Q(t)技术的测试原理如图1a所示。通过PC端控制高压直流电源的开关,导线传输向DCIC-Q(t)设备的积分电容Cint提供电流。积分电容Cint与电极之间的XLPE试样串联,因此流过XLPE薄片的电流等于流过积分电容Cint的电流,试样上的电荷对时间的积分就等同于积分电容Cint上电荷对时间的积分,如式(1)所示

图1 DCIC-Q(t)基本测试原理与电流测试对比

式中,t1和t2分别为高压源施加电压开始与结束的时刻;Q(t)为积分电容Cint和XLPE试样的动态电荷量。积分电容Cint可根据最高测试电压Umax、积分电容临界电压Uint(固定值,为3.5 V)以及被测试样电容Cs进行调整,存在如下关系

根据测试试样XLPE电容的估算,按照上述取一定的裕度,保证积分电容承受的电压在合理范围内。选取的积分电容Cint为2.2 μF。

Q(t)通过放大器,以电压的形式扩大信号,再进行模数转换,通过无线、光纤或者红外传输到PC端中。积分电荷与电压之间的转换如式(3)所示

图1b给出了DCIC-Q(t)测试过程中的电流与电荷量随时间的变化曲线。高压直流电源向DCIC-Q(t)输入电压时,积分电容流过较大的瞬时充电电流Iini,其极板界面产生起始电荷量Q0与XLPE的介电常数关系如式(4)所示

式中,Cs为XLPE试样的电容;Vapp为高压直流电源所加的电压;0ε为真空介电常数;rε为XLPE试样的介电常数。

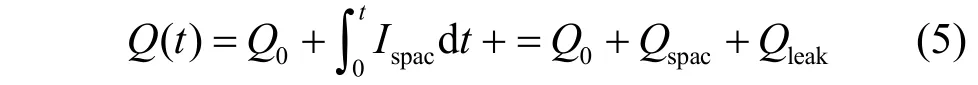

电荷量Q(t)由式(5)给出。加压瞬间,XLPE平板试样流过一个极大的瞬时充电电流Iini,获得了初始电荷量Q0。瞬时充电电流迅速减少,并且由于XLPE介质的极化而产生一个随加压时间逐渐减小的吸收电流Iabs,与介质的松弛时间τ有关,在这个过程中积分电容Cint的电荷量非线性增加。在电场强度较高时,电极/试样界面会发生电荷注入,试样内部出现空间电荷积聚和消散,从而造成空间电荷电流Ispac的形成。空间电荷电流在高场或高温下与介质材料的吸收电流叠加,造成电流密度增加。因此,吸收电流和空间电荷电荷在文中做统一考虑。最后,空间电荷电流Ispac达到稳定。此时试样内部出现稳定的泄漏电流Ileak(或称传导电流Icond),Cint的电荷量线性增加,且电荷量与时间的斜率即 为Ileak。

不同场强下电荷量随时间变化规律不同。当经过XLPE试样的电流小时,根据式(1)可知,电流对时间的积分可以忽略不计,电荷量随时间增加几乎没有变化,因此呈现出一条斜率接近为0的曲线;随着施加电压的上升,传导电流增大,电荷量随着时间变化而增加,XLPE内部开始出现空间电荷的注入与积聚。

3 试样和老化处理

采用J/Q sliver XLPE电缆绝缘切片机沿电缆轴向切割,制备厚度约为0.5 mm的XLPE试样,并将制得的试样置于蒸馏水中进行超声清洗,以清除试样表面的污染物。由于XLPE绝缘中球晶的熔融温度为100~115 ℃,在100 ℃条件下XLPE未达到熔融状态,为了实现加速老化的目的,故选取该温度点作为老化温度。将清洗后的XLPE试样置于DKN412C型鼓风恒温箱中进行100 ℃加速热老化。表1所示为在不同温度和时间条件下热老化处理的XLPE试样。

表1 XLPE试样老化条件

4 老化评估与介电参数变化

4.1 动态电荷评估XLPE热老化

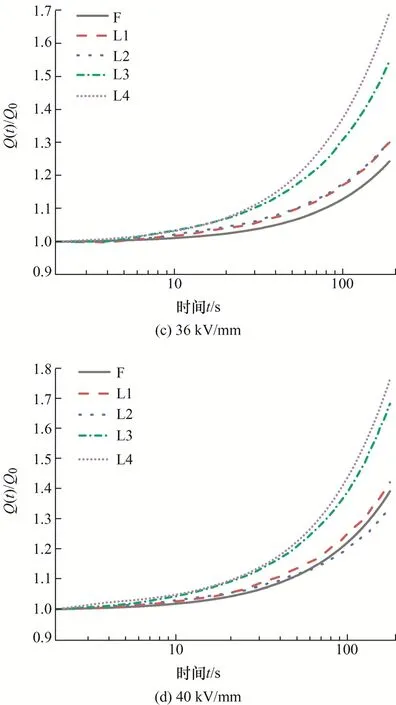

图2为未老化试样F的动态电荷随时间变化曲线。采用DCIC-Q(t)技术测试XLPE试样的动态电荷特性。在25 ℃条件下,对厚度为0.5 mm的XLPE试样施加电压,电场强度从4 kV/mm到40 kV/mm,步长为4 kV/mm;测试时间为180 s,采样步长为2 s,并在测试前后放电5 s,以去除积分电容Cint内积累的电荷。如图2所示,在16 kV/mm以下,XLPE试样的电荷量为一条斜率为0的直线,电荷量随时间变化很小。随着电场强度的增加,电荷量开始随时间增加而增大,XLPE试样内部出现空间电荷的注入与积聚。图3给出了不同热老化时间下XLPE试样在高场下(28~40 kV/mm)的动态电荷曲线。如图3所示,未老化试样F和热老化试样L1、L2的电荷量曲线差别较小,说明热老化初期,在相同施加电压条件下,XLPE试样动态电荷变化规律相似,电荷特性表现差异很小。随着热老化时间的进一步增加,老化试样L3、L4的动态电荷量变化率曲线明显增加,且老化试样L4的电荷量变化率大于L3。根据试验结果分析发现短时热老化对XLPE试样动态电荷的影响较小;当老化时间达到1 440 h,XLPE试样动态电荷变化率增大,且随着老化时间会进一步增大。 为了定量对比不同热老化时间下XLPE试样的电荷量积聚情况,提出了电荷量之比k的概念,如式(6)所示

图2 F试样电荷量随时间变化曲线

图3 不同热老化时间下XLPE试样动态电荷曲线

将所有XLPE电荷量随时间变化的数据按照进一步处理,获得了在不同电场强度下的电荷量之比k,如图4所示。

图4 不同热老化时间下XLPE试样电荷量变化率曲线

以k=1.2作为空间电荷的注入阈值,当电荷量的比率超过1.2,说明XLPE试样内部有明显的空间电荷注入与积累。分析图4发现,随着电场强度的上升,所有试样电荷量之比k均表现出上升的趋势,且这种趋势在高场强时更为显著。空间电荷的注入和积聚量与XLPE试样的老化时间有明显的关系。在40 kV/mm电场强度下,电荷量之比k的大小顺序为:。在热老化初期,XLPE试样受热的作用,结晶度、交联度与熔融温度提高,电、热、机械等方面的性能小幅度提升。随着热老化时间的增加,进入化学老化阶段,此时XLPE内部结晶区受到严重破坏,向无定形态转变,结晶度和熔融温度下降,各方面的性能也急剧下 降[1,3-5]。因此,随着热老化的进行,XLPE的空间电荷注入与积聚先是得到抑制,然后又随着分子链的断裂和结晶区的破坏,使得空间电荷进一步注入到XLPE试样内部。

用XLPE动态电荷分析空间电荷行为,可以直观地反映内部的电荷注入与积聚情况,为老化评估提供可靠的判据。

4.2 介电常数计算分析

图5给出了L1和L4初始电荷量Q(4s)与电压Uapp之间的关系。从图2和式(3)已经可以看出,两者是成正比的,且瞬时充电的初始电荷量与施加电压之间的比值即XLPE试样的电容。通过线性拟合,计算所有XLPE试样的电容,分别为72.83 pF、69.59 pF、70.29 pF、73.9 pF和75.24 pF。可以发现在热老化初期,XLPE的电容有小幅度的下降,随后又随着热老化时间的增加而上升。而在获取了电容参数后,电缆的介电常数也就很容易计算出来。

图5 XLPE初始电荷量与电压关系曲线

计算出的XLPE介电常数如图6所示。未老化XLPE的介电常数为2.37。而在热老化初期,介电常数有所下降,L1和L2的介电常数分别为2.27和2.29。当热老化进入后期,L3和L4的介电常数又迅速上升,达到了2.41和2.46。

图6 不同热老化XLPE试样介电常数

在热老化初期,XLPE中的抗氧剂使得氧化反应无法顺利进行,同时再交联反应形成了新的交联键,分子链之间的作用力增加。抗氧剂、交联剂的消耗减少了XLPE试样的杂质,使得介电常数有所下降。当老化进入后期,抗氧剂和交联剂被消耗完毕,氧化反应很快进入自加速状态,引发XLPE分子链之间的交联键和分子内化学键的大量裂解,羰基等老化副产物增加,因此介电常数在老化60天以后迅速上升。

4.3 电导率计算分析

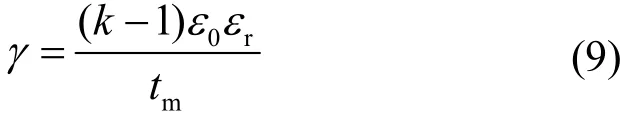

DCIC-Q(t)技术除了可以分析电缆的动态电荷和介电常数以外,还能计算电导率随电场变化情况。当XLPE试样内部没有空间电荷的注入与积聚时,电荷量之比k≈1。而当试样内部有电荷的注入,则式(6)可以等效成与介质的松弛时间τ的等式,如式(7)所示

式中,tm为加压测试时间,180 s;松弛时间τ与XLPE试样的极化有关,为介电常数与电导率的比值,如式(8)所示

式中,γ为XLPE试样的电导率,S/m。将式(8)代入式(7)中并变形,即可得到电导率与电荷量之比k之间的关系式

图7为根据式(9)计算得出的不同热老化时间下XLPE试样电导率随电场变化曲线。在4 kV/mm电场强度作用下,所有热老化XLPE电导率均很小,在10−14~2×10−14S/m区间。随着电场强度的升高,电导率增大,但是增大的幅度与热老化时间有关。未老化XLPE试样F和老化试样L1、L2在20 kV/mm以前变化幅度较小,基本保持在2×10−14S/m以下。此时XLPE绝缘电导处于线性欧姆区,电导率受电场强度的影响小。当施加电压继续增加,电场强度增大,XLPE绝缘的电导率有所上升,在40 kV/mm时达到了4×10−14S/m,为低电场时的两倍。总体而言,热老化初期XLPE试样的电导率变化较小。

图7 不同电场强度下热老化XLPE试样电导率

对于老化天数分别为60天和90天的L3、L4试样,热老化逐渐进入后期阶段。随着电场强度的增加,L3和L4的电导率很快上升,幅度十分明显。当电场强度为40 kV/mm时,L3和L4的电导率达到了8×10−14S/m,相比低电场条件下增大了3倍。

热老化过程中,XLPE内部分子链发生裂解,电缆加工残余的交联剂过氧化二异丙苯(DCP)受热分解,生成α-甲基苯乙烯、枯基醇和苯乙酮等交联副产物[17]。但是在热老化初期,抗氧剂的存在抑制了氧化反应的进行,且再交联反应使得XLPE分子结构更加致密[18],所以经过短时热老化处理的XLPE与未老化XLPE相比,电导率变化不明显。但是随着热老化的继续进行,抗氧剂消耗完毕,XLPE绝缘材料内部的热裂解反应程度加剧,材料化学结构破坏的程度增大,分子内部的结晶区减少,无定形区增加,产生大量的小分子片段,使得XLPE绝缘材料的电导率增大,绝缘性能下降[18]。

5 结论

试验通过DCIC-Q(t)获取了不同热老化时间的XLPE动态电荷特性、介电常数和电导率特性,得出以下结论。

(1) 在低场强下,XLPE动态电荷不随时间而上升,试样内部没有空间电荷的注入与积聚。随着场强的不断提高,热老化后期的XLPE试样率先突破空间电荷注入的阈值,电荷量之比k迅速增大,电导率也迅速增大;而热老化初期XLPE试样的电荷量之比和电导率虽然也随着电场强度的上升而增大,但变化幅度较小。

(2) 随着热老化时间的增加,电荷量之比、介电常数和电导率均有相同的变化趋势,即先保持不变后增大,这和XLPE在热老化过程中的分子链交联与断裂有关。

(3) 长时间的热老化劣化了XLPE的电性能,引起介电常数和电导率的上升以及空间电荷的大量注入积聚,降低了直流击穿场强,最终导致XLPE绝缘击穿。

(4) DCIC-Q(t)技术获取了XLPE试样的电气参数,分析热老化对XLPE绝缘的影响规律,可为整体电缆的研究作依据。