半导体纸和铝箔作为套管芯体电容极板的 局部放电特性差异及分析研究*

2021-07-31李彦青林元棣

简 政 郝 建 李彦青 林元棣

(1. 重庆大学输配电装备及系统安全与新技术国家重点实验室 重庆 400044; 2. 国家电网江苏省电力公司电力科学研究院 南京 211100)

1 引言

油纸绝缘套管是电力变压器的重要组成部分。传统油纸绝缘套管在设计上具有足够的电气强度和优良的力学性能,但制造过程中的偶然因素会造成一些先天性局部缺陷,如气泡、裂缝、金属颗粒污染和电极毛刺等。设备运行过程中这些先天性局部缺陷易形成绝缘缺陷,导致局部电场分布不均,在绝缘介质表面、内部或金属尖端等位置发生局部 放电现象[1-3]。局部放电将会引起介质的劣化和损伤,使得材料局部绝缘性能降低,引发绝缘失效故障,严重威胁套管的安全稳定运行[4-7]。

油纸绝缘套管作为少油设备,其内部芯体绝缘主要由绝缘纸与铝箔交替包裹而成,浸渍绝缘油后共同形成“绝缘纸-铝箔-绝缘纸”的结构。铝箔作为电容极板,与多层绝缘纸共同形成电容结构,使得绝缘体的径向电场分布更加均匀[8]。在实际运行油纸绝缘套管中,铝箔常面临油硫腐蚀问题,也经常出现褶皱与破损等现象,从而导致由于电容层损坏引起的分压不均和局部放电等[9]。局部放电是检测套管油纸绝缘状态的重要检测手段[10-13]。刘玲 等[14]设计了5种不同的油纸绝缘故障模型,将局部放电脉冲间的时间差分布引入到局部放电模式识别中,构造了放电相位、时间差与放电次数分布的三维谱图,发现利用神经网络作为分类器能够有效分辨故障类型。戴佺民等[15]制备了浸渍不良的油纸套管模型,利用阶梯升压法研究发现芯子末屏极板边缘出现放电,沿极板边缘纸层表面发生电树枝沿面爬电,放电相位呈现明显的对称分布,PRPD图谱呈现“翼状”分布特点。朱文兵等[16]通过对缺陷套管与正常套管开展了局部放电试验,研究了放电次数、放电量与放电概率之间的关系,发现放电量-放电概率图谱的偏斜度可作为识别电容屏破损空洞缺陷的特征参量。KIIZA等[17]对比缺陷套管样品与新套管样品的PRPD图谱,研究发现对于绝缘老化后的套管,铝箔边缘的沿面放电现象与PRPD图谱的不对称性有关。

传统“绝缘纸-铝箔-绝缘纸”结构为芯体的套管结构已使用多年,为进一步优化套管芯体的绝缘结构和绝缘性能,本文探索采用力学性能良好的半导体纸作为电容极板,在极不均匀电场下对“绝缘纸-铝箔-绝缘纸”和“绝缘纸-半导体纸-绝缘纸”两种结构体系分别开展工频击穿测试和局部放电特性研究,并对比分析了两种结构体系的局部放电特征参量以及电场强度分布的差异,为优化油纸绝缘套管芯体结构设计提供理论参考。

2 试验部分

2.1 测试平台与样品制备

局部放电试验平台主要由交流试验变压器、试验电极与信号采集装置组成,试验平台示意图如 图 1所示。无晕交流试验变压器型号为YDTW50/100,额定容量为50 kV·A,额定电压为 100 kV。本试验通过高频脉冲电流法进行放电信号采集,采用WAVERUNNER 8054示波器采集局部放电脉冲信号。示波器将采集到的放电信号传输到计算机中,通过Matlab软件对示波器采集到的放电信号进行统计、滤波等处理,从而得到放电量、放电次数等数据,并绘制出放电过程的PRPD图谱。

图1 局部放电试验平台示意图

电极装置由有机玻璃油杯、黄铜电极以及环氧树脂垫块构成。针电极长为10 mm,针尖曲率半径为30 µm,平板电极直径为70 mm。试验采用的绝缘纸厚度为0.1 mm,铝箔厚度为0.007 mm,半导体纸厚度为0.075 mm,绝缘油选用新疆克拉玛依25号环烷基矿物油,单次试验用油量为2 L。

在试验之前对样品进行以下处理:首先将绝缘油置于真空干燥箱中,在温度90 ℃、真空度 -0.9 MPa下干燥48 h。分别将绝缘纸、铝箔与半导体纸裁剪为边长80 mm的正方形,将裁剪好的样品置于130 ℃下干燥12 h,随后浸入干燥好的绝缘油,放置于真空干燥箱中,在温度60 ℃、真空度 -0.9 MPa下浸油48 h。

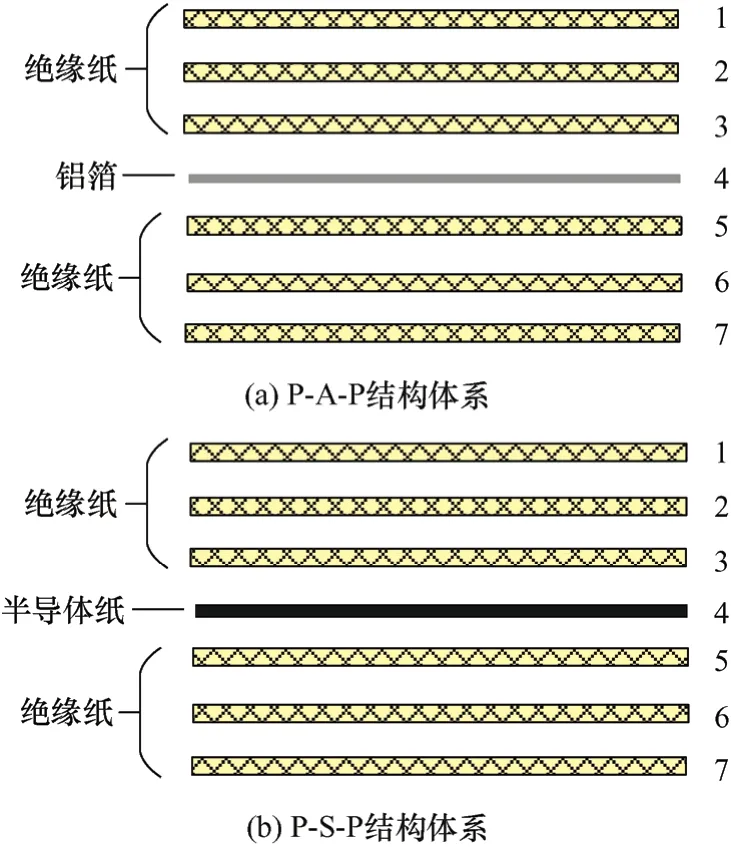

根据套管电气绝缘结构设计原理,套管芯体每两层铝箔极板中会叠加多层绝缘纸,以提高套管芯体绝缘的耐局部放电能力和最大工作场强。本文将绝缘纸、铝箔或半导体纸进行层叠,形成“三层绝缘纸+一层铝箔+三层绝缘纸”结构体系(下文简称P-A-P结构体系)和“三层绝缘纸+一层半导体纸+三层绝缘纸”结构体系(下文简称P-S-P结构体系),如图2所示。

图2 两种试验样品结构体系示意图

在局部放电试验时,针电极布置位置有两种情况:一是针电极与上层绝缘纸表面直接接触,二是针电极穿过上层绝缘纸与中间铝箔(半导体纸)表面接触,如图3所示。

图3 针电极布置位置示意图

2.2 局部放电信号标定

通过局部放电信号的标定,可将采集到的脉冲信号幅值信息转换为对应的放电量。将高频脉冲发生器并联在样品两端,注入标定的电荷量q0,信号由高频电流互感器采集,通过示波器读取放电脉冲信号的幅值u0,得到标定系数k0,如式(1)所示

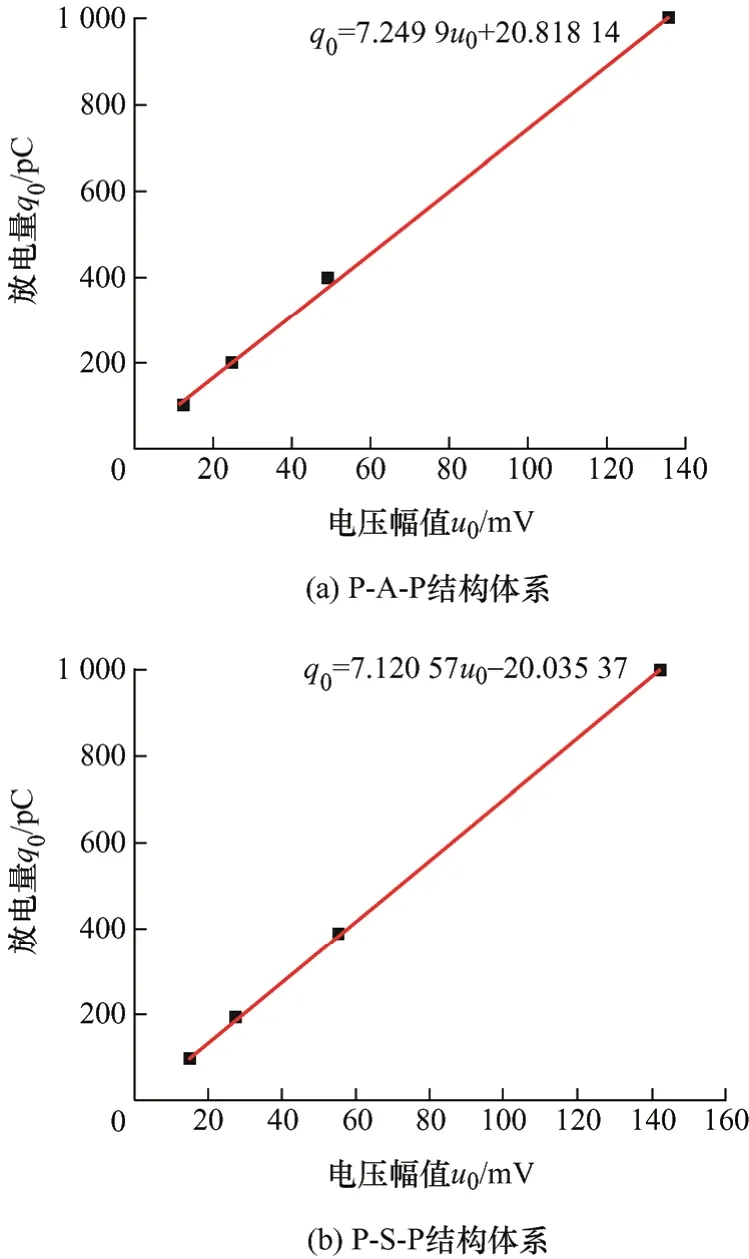

在每组试验开始前,采用XD56J高频脉冲发生器对局部放电测量回路的放电量进行标定,记录不同结构体系的标定系数,即可将试验中采集到的脉冲电压信号转换为真实放电量。为提高测量回路的标定精度,每种结构体系下的模型选择4个不同的电荷量q0进行标定。不同结构体系下的标定电荷量q0与脉冲幅值u0线性拟合的结果如图4、图5所示。根据拟合方程,可将局部放电试验中的电压信号转换为放电量的大小。

图4 针电极与上层绝缘纸表面直接接触时测量电压幅值与放电量的对应关系

图5 针电极穿过上层绝缘纸与铝箔(半导体纸)表面接触时测量电压幅值与放电量的对应关系

2.3 局部放电和工频击穿试验步骤

采用升压法对两种不同结构体系的起始局放电压与工频击穿电压进行对比研究。测量起始局放电压时,以1 kV/min的升压速率缓慢升高电压,当示波器显示有超过对应于放电100 pC的脉冲电压稳定出现时,将此外施电压记为起始局放电压,重复三次试验后取平均值。而工频击穿电压的测试则采用直接升压的方式进行,升压速率取1 kV/s,记录样品发生击穿时的电压,重复三次试验后取平均值。

在确定起始局放电压与工频击穿电压后,针对两种体系分别施加一定电压,以试验过程中每个时间段t内的放电信息作为统计对象,依次采集该时间段内局部放电次数Nt、最大视在放电量Qmaxt与平均视在放电量Qavet,如式(2)~(4)所示[18]。其中Qtotalt为时间段t内采集到的总放电脉冲电荷量。

此外,将局部放电信号的相位与幅值(φi,qi)以描点的方式绘制在二维q-φ坐标系内得到PRPD图谱,其可以清晰地反映放电脉冲在不同相位区域的密集程度[19-20]。

3 结果与分析

3.1 多层绝缘纸与铝箔和半导体纸结构体系的放电电压对比

当针电极分别处于上层绝缘纸表面和以铝箔和半导体纸为电容极板的表面时,P-A-P结构体系和P-S-P结构体系的起始局放电压和工频击穿电压如表1所示。当针电极与两种结构体系上层绝缘纸表面直接接触时,P-S-P结构体系的起始局放电压为10 kV,工频击穿电压为22 kV,均比P-A-P结构体系的对应值高2 kV。当针电极穿过上层绝缘纸接触铝箔或半导体纸表面时,P-S-P结构体系的起始局放电压为5 kV,工频击穿电压为18.5 kV,均比P-A-P结构体系的对应值高1 kV。可见,采用半导体纸作为套管芯体电容极板时,其绝缘强度要略优于采用铝箔的传统结构方式。

表1 两种结构体系在不同电极形式下的起始局放电压 和工频击穿电压

当两种结构体系发生工频击穿后,绝缘纸、半导体纸与铝箔上均会留下孔洞。针电极直接接触两种结构体系上层绝缘纸表面时样品击穿后的表面形貌分别如图6、图7所示;针电极穿过两种结构体系上层绝缘纸接触铝箔或半导体纸表面击穿后的表面形貌分别如图8、图9所示。铝箔和半导体纸击穿后的表面形貌有明显区别。铝箔发生击穿后只在中间留下一处较小孔洞(图6、图8),而半导体纸击穿后纸张中间出现较大孔洞(图7、图9)。此外,半导体纸被击穿后易导致材料破碎,击穿时产生大量白烟并伴随烧焦糊味,易使得与其接触的绝缘纸受到颗粒污染,且容易污染绝缘油。

图6 针电极接触上层绝缘纸击穿后铝箔 与相邻绝缘纸的表面形貌

图7 针电极接触上层绝缘纸击穿后半导体纸 与相邻绝缘纸的表面形貌

图8 针电极接触铝箔击穿后铝箔与相邻绝缘纸的表面形貌

图9 针电极接触半导体纸击穿后半导体纸与相邻绝缘纸的表面形貌

3.2 多层绝缘纸与铝箔和半导体纸结构体系的局部放电量对比分析

当针电极直接接触上层绝缘纸表面时,P-A-P结构体系和P-S-P结构体系均能在12 kV外施电压下维持5 min左右稳定的局部放电而不被击穿;而当外施电压进一步提高时,两种结构体系则均会在短时间内发生击穿。因此,本试验选择在12 kV下加压4 min,进行针电极直接接触上层绝缘纸表面时两种结构体系平均视在放电量和最大视在放电量大小的比较。当针电极穿过上层绝缘纸与铝箔或半导体纸表面接触时,P-A-P结构体系和P-S-P结构体系均能在8 kV外施电压下维持5 min左右稳定的局部放电而不被击穿,而提高电压至10 kV时,两者均在较短时间内便发生击穿。因此,当针电极穿过上层绝缘纸与铝箔或半导体纸表面接触时,试验选择在8 kV下加压4 min,比较两种结构体系的平均视在放电量和最大视在放电量大小。

针电极直接接触上层绝缘纸表面时两种结构体系平均视在放电量与最大视在放电量随时间的变化规律对比情况如图10所示。在12 kV电压下,P-A-P结构体系和P-S-P结构体系均能产生较高且稳定的局部放电,但P-A-P结构体系的局部放电现象更为剧烈(图10a)。P-S-P结构体系在每一个采样周期内的平均视在放电量整体维持在700 pC左右。而随着加压时间的推移,P-A-P结构体系单位周期内的平均视在放电量有显著提升的趋势。在整个加压过程中P-A-P结构体系的最大视在放电量在短时间由7 000 pC迅速增加到25 000 pC左右,且持续维持在较高水平;而P-S-P结构体系的最大视在放电量始终保持在5 000 pC附近,并没有随着时间的推移而显著增加(图10b)。这表明P-S-P结构体系在极不均匀电场下相较于P-A-P结构体系更不易发生局部放电。

图10 12 kV下针电极与两种结构体系上层绝缘纸直接接触时放电量随时间的变化规律

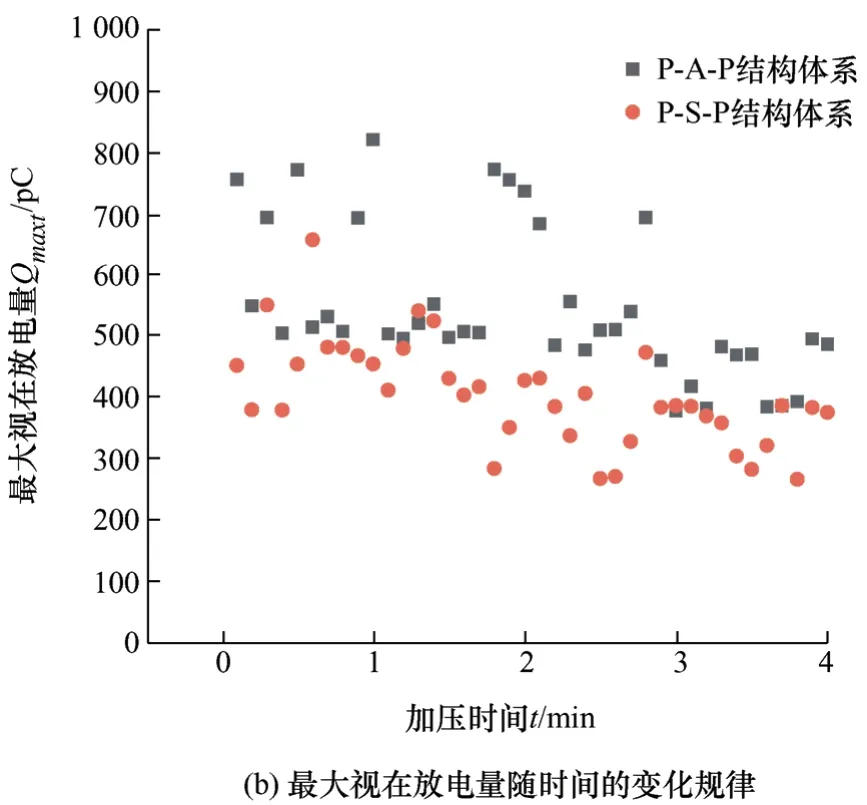

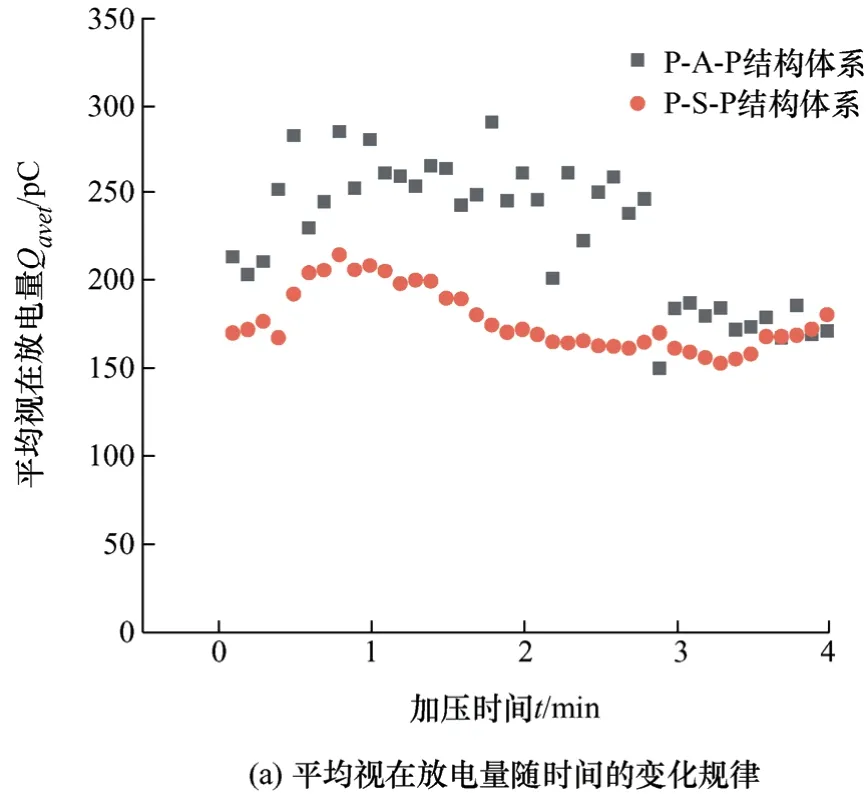

针电极穿过上层绝缘纸与铝箔或半导体纸表面接触时,两种结构体系平均视在放电量与最大视在放电量随时间的变化规律对比如图11所示。在8 kV电压下,两种结构体系均能产生相对稳定局部放电现象(图11a)。P-A-P结构体系的平均视在放电量在加压初期与中期均大于P-S-P结构体系,而随着时间的推移,两种结构体系的平均视在放电量逐渐趋于同一水平。在加压过程中的大部分采样周期内,P-A-P结构体系的最大视在放电量均大于P-S-P结构体系,随着时间的推移,两种结构体系的最大视在放电量略微下降(图11b)。总体上,P-A-P结构体系的平均视在放电量要大于P-S-P结构体系。

图11 8 kV下针电极与两种结构体系的铝箔或半导体纸接触时放电量随时间的变化规律

3.3 多层绝缘纸与铝箔和半导体纸结构体系的PRPD图谱对比分析

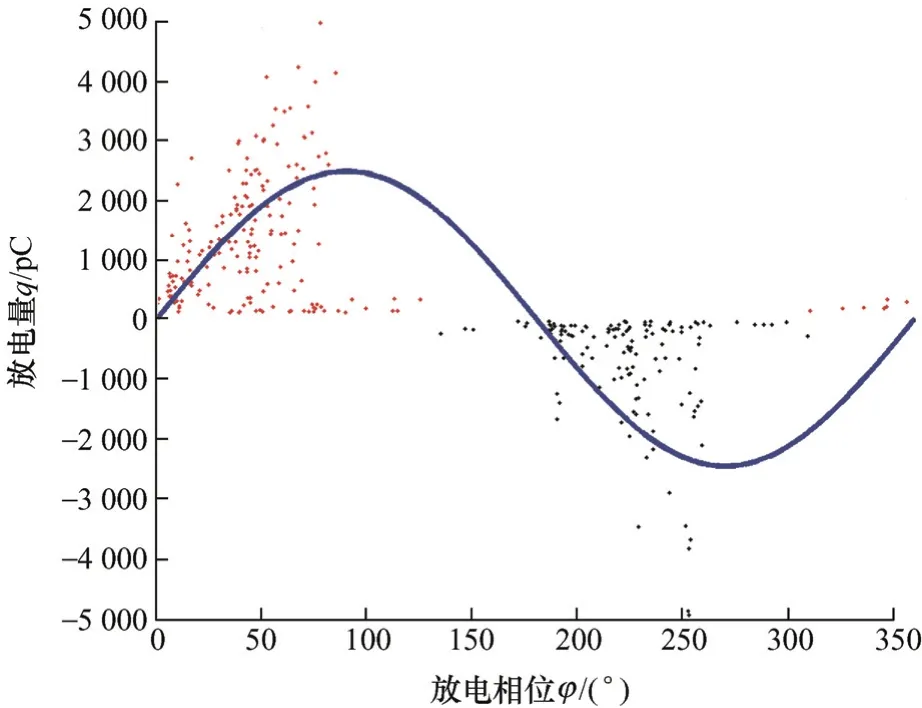

针电极直接接触上层绝缘纸表面与针电极穿过上层绝缘纸与铝箔(半导体纸)表面接触,两种结构体系的PRPD图谱如图12~15所示。图12和图13 分别是针电极直接接触P-A-P结构体系上层绝缘纸表面与P-S-P结构体系上层绝缘纸表面,在12 kV加压4 min时的PRPD图谱。由图12可知,对于P-A-P结构体系,其局部放电脉冲均主要分布在0°~70°、180°~250°以及320°~360°之间,且最大放电脉冲幅值达25 000 pC左右。此时P-A-P结构体系处于剧烈局部放电状态,而在超过4 min后,该结构体系由于在放电脉冲的剧烈冲击下而迅速被击穿。由图13可知,相较于P-A-P结构体系,P-S-P结构体系局部放电现象的剧烈程度明显更弱,其局部放电脉冲均主要分布在0°~90°与180°~270°之间,放电脉冲呈对称分布。两段区间内的放电幅值相近,其放电脉冲幅值接近5 000 pC。同时,在同一采样周期内P-S-P结构体系的放电脉冲数明显少于P-A-P结构体系。

图13 针电极直接接触P-S-P结构体系的上层 绝缘纸的PRPD图

针电极穿过上层绝缘纸与P-A-P结构体系的铝箔和P-S-P结构体系的半导体纸表面接触,在8 kV加压4 min时的PRPD图谱如图14、图15所示。由图14可知,对于P-A-P结构体系,其局部放电脉冲均主要分布在0°~90°、130°~260°以及320°~360°之间,而整体脉冲放电强度较低,其幅值仅为487 pC,远低于图12的25 000 pC。由图15可知,相较于P-A-P结构体系,P-S-P结构体系局部放电现象的剧烈程度略微降低,PRPD图谱在正负半周上呈现不对称性,其负半周上的放电脉冲强于正半周。其放电脉冲分布情况与图14类似,主要分布于正弦周期的上升沿。此外,在同一采样周期内P-S-P结构体系的放电脉冲数也少于P-A-P结构体系。

图12 针电极直接接触P-A-P结构体系的上层 绝缘纸的PRPD图

图14 针电极穿过上层绝缘纸接触P-A-P结构体系 铝箔的PRPD图

图15 针电极穿过上层绝缘纸接触P-S-P结构体系 半导体纸的PRPD图

3.4 多层绝缘纸与铝箔和半导体纸结构体系的 电场分布对比分析

本文采用有限元分析软件 COMSOL Multiphysics对两种结构体系进行电场分布模拟。在12 kV外施电压下,当针电极直接接触P-A-P结构体系上层绝缘纸表面时,铝箔的电场分布如图16所示。由图16可知,在外施电压作用下,P-A-P结构体系铝箔在针电极接触点下的电场强度最大,达到2.69×107V/m;距离针尖越远,电场强度急剧下降,在绝缘纸边缘区域几乎降低至零。P-S-P结构体系中半导体纸的电场分布与之相似。同理,当针电极穿过上层绝缘纸与铝箔(半导体纸)表面接触时,两结构体系电容极板的电场分布与图16类似。

图16 12 kV下针电极接触P-A-P结构体系上层绝缘纸 表面时铝箔的电场分布

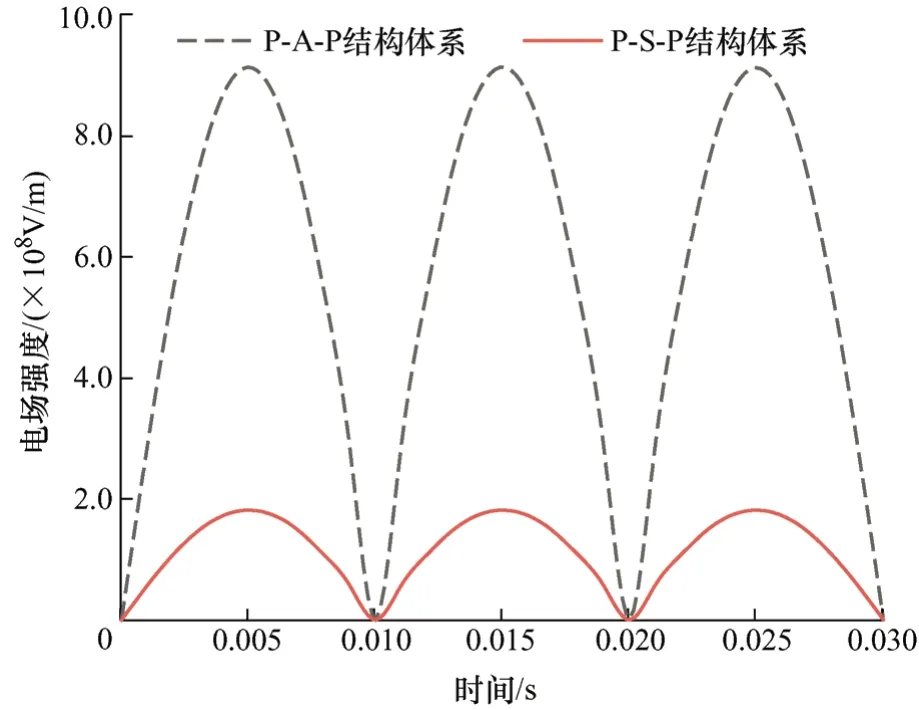

针电极在不同位置时,两种结构体系中电容极板(铝箔或半导体纸)电场强度随时间的变化规律如图17、图18所示。其中,在工频电压激励下,两种结构体系电容极板的电场强度随电压呈周期变化,均在电压幅值处达到最大值。由图17可知,当针电极直接接触两种结构体系的上层绝缘纸时,在12 kV电压下,P-A-P结构体系中铝箔上的电场强度均大于P-S-P结构体系中半导体纸上的电场强度,铝箔上的电场强度最大值是2.69×107V/m,远大于半导体纸上的电场强度最大值4.17×106V/m。因半导体纸作为半导电材料,其内部含有部分电导性粒子。作为电容结构的极板时,在激励电压的作用下其表面会产生极化电荷,极化电荷累积形成极化电场,该电场与原电场方向相反,两电场叠加后场强会减小。

由图18可知,当针电极穿过两种结构体系上层绝缘纸与铝箔或半导体纸表面接触时,在8 kV电压下,P-A-P结构体系中铝箔上的电场强度最大值高达9.10×108V/m,远大于图17中铝箔上的电场强度最大值。这是由于针电极破坏了结构体系的电容层结构,减小了结构体系的实际绝缘厚度。同时针电极直接与电容极板接触,电容极板间的绝缘介质无法对电场强度进行分压,因此该情形下结构体系的电场强度最大值更大。由于电场强度越大,体系中电荷的分布越密集,绝缘介质就更容易被电离,产生电势差。电荷从高电势向低电势发展越迅速,进而引起局部放电现象越剧烈,绝缘体系的放电量也越大。从而验证了第3.2节中两种结构体系局部放电量的差异。因此,当结构体系采用半导体纸代替铝箔作为电容极板时,在相同激励电压下,含半导体纸结构体系的最大电场强度更小。

图17 12 kV下针电极与两种结构体系上层绝缘纸表面直接接触时电容极板的电场强度随时间的变化规律

图18 8 kV下针电极穿过上层绝缘纸与两种结构体系的 电容极板接触时电容极板的电场强度随时间的变化规律

4 结论

(1) 当针电极直接接触P-A-P结构体系与P-S-P结构体系上层绝缘纸表面时,P-S-P结构体系的起始局放电压与工频击穿电压均略高于P-A-P结构体系。

(2) 无论针电极直接接触两种结构体系的上层绝缘纸表面,还是穿过上层绝缘纸接触铝箔或半导体纸表面,同等电压下P-A-P结构体系的平均视在放电量与最大视在放电量均要高于P-S-P结构体系;在同一工频周期内,同等电压下P-A-P结构体系的放电脉冲数也多于P-S-P结构体系。电容极板采用半导体纸时,多层结构体系具有较好绝缘性能的主要原因是半导体纸降低了结构体系在极不均匀电场下的最大场强值。