聚丙烯高压直流电缆绝缘研究进展与展望*

2021-07-31杜伯学李忠磊周硕凡范铭升

杜伯学 李忠磊 周硕凡 范铭升

(天津大学电气自动化与信息工程学院 天津 300072)

1 引言

高压直流(High voltage direct current,HVDC)输电是高电压、大容量、远距离输电和区域电网互联的重要手段,在当今和未来的全球能源互联网中发挥至关重要的作用[1-2]。高压直流挤包绝缘电缆具有输送容量大、损耗低、重量轻、敷设与维护方便等优势,自1999年首次在欧洲投入商业运行以来迎来指数式快速发展。目前,全球已投运高压直流塑料电缆输电工程20余项,总长度超3 000 km,在海上风电并网、海岛供电、同/异步电网互联等方面发挥关键作用。交联聚乙烯(Cross-linked polyethylene,XLPE)绝缘是目前高压直流挤包电缆的主要绝缘材料,自20世纪80年代初开始逐渐成为高压电缆的重要研究与应用方向。目前,基于XLPE绝缘的±525 kV高压直流电缆已成功研制,在张北柔直工程中完成敷设并即将投入运行。

随着XLPE绝缘高压直流电缆敷设里程与使用年限的不断增加,XLPE直流电缆绝缘的诸多问题日益突显[3-5]:① XLPE作为热固性材料,在电缆退役后难以回收利用,传统的焚烧、掩埋等手段将造成极大的环境污染;② XLPE电缆绝缘制造过程中,过氧化二异丙苯(Dicumyl peroxide,DCP)等交联剂将产生极性小分子副产物,导致绝缘性能下降,目前只能依赖长时间脱气处理降低其含量;③ 大长度高压直流海底电缆成为目前的重要发展方向,XLPE绝缘长时间连续挤出过程中极易发生焦烧反应,焦烧产物阻塞滤网,同时在绝缘中引入杂质,导致高压直流电缆绝缘性能大幅下降,此外挤出与交联生产工艺复杂、能耗大。因此,开发高压直流电缆用热塑性、免交联绝缘材料替代现有XLPE绝缘,成为电缆绝缘领域的国际热点问题。

聚丙烯(Polypropylene,PP)基热塑性绝缘材料具有无需交联、不引入交联副产物、可熔融再利用等优点,并具有媲美交联聚乙烯的优异绝缘和耐热性能,是公认可替代交联聚乙烯的环保型电缆绝缘重要发展方向[6-7]。2003年,日本三菱电线工业株式会社与大阪大学合作研发22 kV聚丙烯绝缘电缆并开展示范运行[8];2015—2016年,意大利普睿司曼先后成功研制±320 kV、±525 kV和±600 kV聚丙烯高压直流电缆并通过出厂试验[7]。目前,高压直流电缆用聚丙烯绝缘专利与技术被普睿司曼、北欧化工、日本三菱等国外企业垄断。开发高压直流电缆用高性能聚丙烯绝缘,对我国热塑性绝缘电缆的大规模应用和直流输电领域的发展具有重大意义。

聚丙烯绝缘存在电气和力学性能难以协同提升的矛盾,是制约国产高压直流电缆聚丙烯绝缘的瓶颈问题。一方面,聚丙烯绝缘自身刚性大、韧性差、耐低温冲击性能差,无法满足高压直流电缆绝缘力学性能要求。等规、间规聚丙烯绝缘拉伸强度往往超过30 MPa[9-10],而交联聚乙烯绝缘拉伸强度大于等于17 MPa。目前,针对热塑性电缆的改性方法主要分为化学改性和物理改性。化学改性主要是通过改变聚合物分子链结构达到改性的目的,方法包括接枝改性、共聚改性等。物理改性是通过加入添加物改善聚合物材料的性能或赋予材料新的性能,其方法包括共混改性、纳米改性及改变晶型等。采用共混、共聚改性等手段虽然能够改善聚丙烯绝缘的力学性能,但也将导致其电气性能的下降[11]。研究表明,质量分数为20%~40%的POE、EPDM等弹性体共混改性可将等规聚丙烯拉伸强度降低至20~28 MPa,但直流击穿场强下降5%~15%,同时加剧同极性空间电荷的注入[11-12];与等规聚丙烯相比,乙烯-丙烯嵌段共聚物冲击强度可提高近20倍,但直流击穿场强下降约20%~30%[13-14]。如表1所示,为解决共混、共聚绝缘电气性能下降的问题,已有研究通过无机纳米添加[15-17]和有机小分子复配[18-19]等手段提高其电导率、空间电荷和击穿性能,但在电缆绝缘批量制备中仍存在添加剂分散性较差、小分子易析出等问题。此外,高压直流电缆绝缘层主要承受直流电压,其电场分布与体积电阻率呈正比,而聚合物材料电阻率对温度变化相当明显,通常电阻率随温度增加成指数减小,且直流电导也存在电场依赖性,因此直流电缆在工作时可能会出现电场反转现象,进而加剧电缆绝缘的破坏[17-18]。综上所述,聚丙烯绝缘电气和力学性能难以协同调控与提升,采用过度绝缘裕度方法无法从根本上提升绝缘安全可靠性。亟待探索聚丙烯绝缘电气和力学性能协同调控与提升方法,突破高压直流电缆用聚丙烯绝缘关键技术。

表1 不同改性方法对宏观性能的影响

聚丙烯绝缘为半晶聚合物,具有由分子链有序折叠形成片晶、片晶生长排列形成球晶、球晶堆叠形成聚集体的多层次聚集态结构,其聚集态结构是影响其宏观电气和力学性能的关键因素。结晶区由独立存在的片晶或由片晶呈放射状构成的球晶组成,球晶中片晶之间也是无定形区域,由连接链、缠结链、短聚合物链或支链组成[20]。聚丙烯绝缘聚集态结构是影响其宏观电气和力学性能的关键因素。目前,聚丙烯绝缘聚集态结构调控的主要方法包括共混与共聚、添加成核剂及结晶温度调控等。

本文介绍了聚丙烯绝缘聚集态结构及其表征方法,综述了共混与共聚、成核剂添加、结晶温度控制三种调控手段在调控聚丙烯聚集态结构及宏观性能方面的研究进展,论述了不同调控方法对高压直流电缆聚丙烯绝缘电气与力学性能的作用机理,为聚丙烯电缆绝缘性能提升提供指导。

2 聚丙烯聚集态结构及表征方法

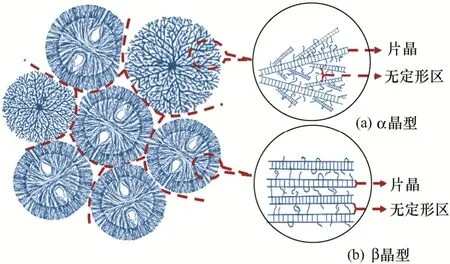

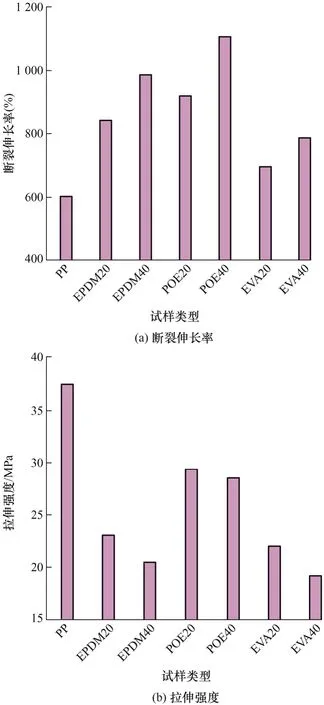

聚丙烯绝缘材料具有α、β和γ多种晶型,不同晶型对于聚丙烯的宏观性能有不同的影响[21-22]。由于γ晶型为亚稳定晶型,形成条件困难且在热力学上稳定性差,故鲜有针对γ晶型在聚丙烯电缆绝缘的应用研究。目前对于聚丙烯电缆绝缘晶型研究主要集中于α和β晶型。

α晶型在热力学上最为稳定,因此在等规聚丙烯中最为常见,在一般加工条件下获得的等规聚丙烯均为α晶型,如图1a所示。从微观结构来看,α晶体体是由以晶核为中心沿径向方向向四周放射性生长的晶片及其表面附生的切向晶片组成,附生晶片还会继续引发子晶片,最终形成经纬交织的蛛网状结构。这种切向晶片对径向晶片的连锁效应使塑性变形变得困难,所以α晶型聚丙烯具有较高的模量和强度,但是冲击韧性较差[21]。β晶体在热力学上是亚稳态的晶型,具有较低密度的晶胞结构,因而其有序性低于致密排列的α晶型。与α球晶生长过程不同,β球晶是以晶核为中心,晶片平行成束生长,晶片生长过程中不断弯曲直到相互碰撞形成完整球晶,如图1b所示。由于平行晶束的存在,β晶体具有较好的冲击强度和韧性,与此同时其刚性相对更差[21-22]。

图1 聚丙烯晶体结构示意图

对于聚合物聚集态的试验表征方法,目前主要有差示扫描量热法(Differential scanning calorimetry,DSC)、偏光显微镜观测(Polarizing microscope,POM)、X射线衍射(X-ray diffraction,XRD)和扫描电子显微镜观测(Scanning electronic microscopy,SEM)等[23-24]。差示扫描量热法可以检测出样品发生相变、玻璃化转变和化学反应时吸收和释放的能量,通过能量的变化反映晶区类型及结晶度[25-26];偏光显微镜利用了晶体的双折射性反映了样品的结晶形貌,从而分析视场下不同的晶型及尺寸信息[27];X射线衍射通过分析不同波长的衍射强度,由于衍射波叠加的结果使射线的强度在某些方向上加强,在其他方向上减弱,故而因此推测出衍射角及其对应的晶体结构[28-29];扫描电子显微镜能够获得纳米级别分辨率的形貌图像,可以获得样品微观级形貌信息。以上测试手段广泛运用于聚丙烯绝缘聚集态结构分析,是探究聚集态结构与宏观电气、力学性能关联的重要手段。

3 共混、共聚改性

热塑性PP具有优异的电气性能和高熔点,但PP绝缘自身刚性大、韧性与耐低温冲击性能(如悬臂梁冲击强度)差,无法满足高压直流电缆绝缘的力学性能要求,因此许多学者对PP力学性能进行改性[28-29]。使用聚丙烯作为高压直流电缆料必须改善其机械韧性,以满足电缆敷设安装的要求。目前,对聚丙烯的增韧方法有共聚改性和共混改性两种。共聚改性为化学改性,即在丙烯单体聚合过程中,在分子链中引入其他共聚单体,如乙烯单体等;共混改性为物理改性,即将聚丙烯树脂与橡胶、塑料、成核剂等进行共混改性,从而提高其韧性,目前常用的共混改性弹性体包括聚烯烃弹性体(POE)、三元乙丙橡胶(EPDM)、二元乙丙橡胶(EPR)和乙烯-醋酸乙烯共聚物(EVA)等。

3.1 共混、共聚改性对聚丙烯基绝缘电气性能的 影响

聚丙烯是一种半结晶的聚合物,具有良好的力学性能和热性能,但它的脆性,尤其是缺口冲击性能较差。共混改性通过将两种不同的聚合物材料混合,可以减少单一组分聚合物的弱点,在均衡各组分聚合物性能的条件下优势互补。

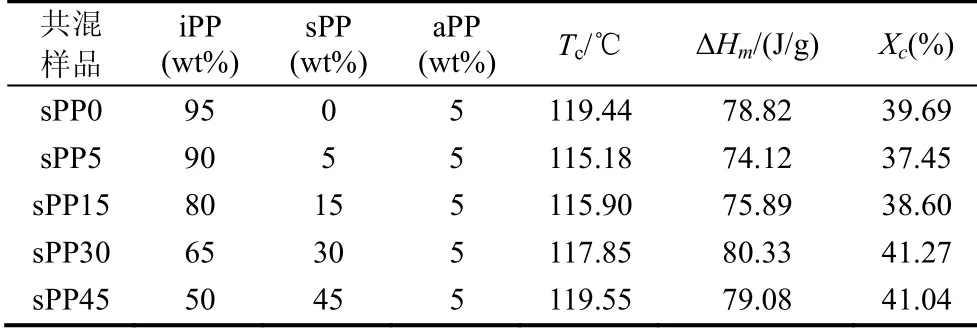

等规聚丙烯(iPP)的分子链规整度高于间规聚丙烯(sPP)与嵌段、无规共聚物,导致其结晶度更大,且易形成大尺寸球晶[30]。sPP被证明具有更优异的电气性能,而且能改善iPP的韧性[13,31]。无规聚丙烯(aPP)是工业生产聚丙烯所产生的副产物,它的电气性能较差,但少量的aPP与iPP共混时,aPP可以充当软化剂,iPP/aPP共混物表现出了更好的延展性[32]。将不同比例的iPP、sPP和aPP进行共混可获得电气性能更高的共混物,制备了五种iPP/sPP/aPP共混物[33]。表2为iPP/sPP/aPP共混物的熔融温度、熔融焓和结晶度。100%等规聚丙烯熔融焓的参考数值为209 J/g,100%间规聚丙烯熔融焓的参考数值为196 J/g。在135 ℃和160 ℃附近呈现出明显的两个熔融峰值,分别代表sPP和iPP的熔融过程。无规聚丙烯是无结晶聚合物,因此在本次测量的范围内,没有明显的aPP的相变峰。而且,共混物中可结晶的等规序列长度多是分散性的,结晶形成的晶片也多是分散的,因此会导致试样的熔程较宽。另外,sPP的熔融峰宽于iPP的熔融峰,说明sPP的结晶速率比iPP的结晶速率略慢。由于sPP5试样的熔程较宽,熔点最低,可以认为它的结晶结构中缺陷最多。sPP和iPP共混后形成了不相容的多相共混体系,所以两共混组分在各自的微区里形成结晶,而无规链段则形成无定型相。sPP5、sPP15和sPP30试样的结晶度依次上升,因为sPP在结晶的过程中起到异相成核的作用,促进了iPP的结晶。然而当sPP的添加超过了45 wt%时,随着sPP大分子链段的加入,iPP的堆积受阻和扩散阻碍,阻止了iPP的球型结晶,使得sPP45试样的结晶度反而有所下降。iPP/sPP/aPP共混物的陷阱能级分布与其结晶形貌息息相关,图2是不同iPP/sPP/aPP组成的共混物结晶度与陷阱分布关系。随着iPP/sPP/aPP共混材料结晶度的升高,基体中的无定型区减小,可供分子链活动的自由体积减小,缠绕的分子链由于没有足够的活动空间而更加难以解链,分子链中局域态捕获的电荷更加难以脱陷,进而导致更多深陷阱的形成。其中,30 wt% sPP的加入引入了更多的深陷阱能级,球晶界面处更深的陷阱能级提高了载流子发生迁移需要克服的势垒从而提高了击穿的势垒,而陷阱密度的提高阻止了更多载流子的碰撞电离,进而提高iPP/sPP/aPP共混物的击穿性能。

表2 PP共混物的熔融温度、熔融焓和结晶度

图2 iPP/sPP/aPP共混物结晶度与陷阱分布关系

与共聚改性相比,共混改性虽具有操作简单、生产周期短、适合批量生产等优点,但也存在聚丙烯基体与弹性体分散不均、界面结合性较差的问题,而共聚改性可克服上述缺点。通过对比聚丙烯、聚丙烯/乙烯-丙烯共聚物(PEC)共混物和聚丙烯/乙烯-辛烯共聚物(EOC)共混物的空间电荷输运行为,发现PP/EOC在极化1 800 s后的空间电荷总量仅为0.44×10−7C,而PP和PP/PEC的空间电荷总量分别为1.24×10−7C和2.47×10−7C。分析认为EOC在PP结晶过程中可充当成核剂,使得共混物在结晶过程中晶核增多,最终球晶尺寸明显减小,球晶之间的界面增多,界面处的浅陷阱有利于空间电荷的消散,因此PP/EOC中空间电荷积聚情况得到了改善[34]。

3.2 共混、共聚改性对聚丙烯基绝缘力学性能的影响

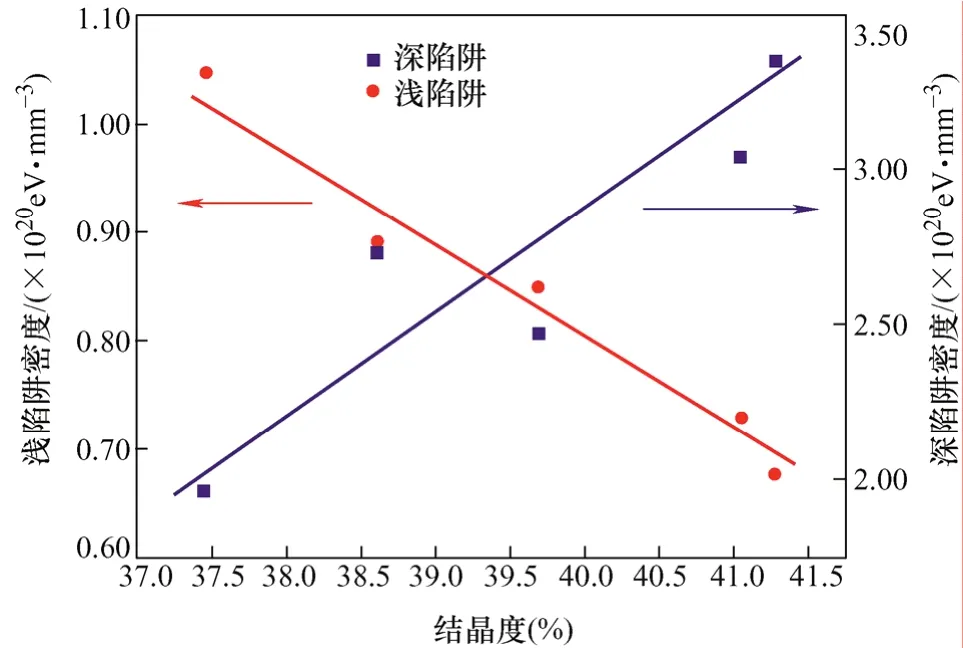

采用共混或共聚的方法能有效地改善PP的低温脆性和刚性。国内清华大学何金良团队、上海交通大学江平开团队、天津大学杜伯学团队均开展了大量研究。研究发现随着弹性体的加入,聚丙烯的力学韧性和刚性都得到了改善,能够满足在高压直流电缆应用的标准。其中,对比三元乙丙橡胶(EPDM)、POE和EVA三种弹性体对聚丙烯电气和力学性能的影响,发现随着弹性体的加入,共混物熔融温度和晶型等参数变化不大,其韧性得到了明显的改善,如图3所示。但聚丙烯与弹性体之间存在大量的界面,导致共混物中空间电荷积聚严重,击穿性能下降[35]。EPDM的加入对聚丙烯电气性能影响最大,弹性体本身的非结晶性使共混物结晶度降低,且共混物更容易在直流场下积聚空间电荷,EVA的加入对于聚丙烯的力学韧性改善不明显,PP/POE的综合性能相对优异,具有在高压直流电缆领域中应用的潜力。

图3 聚丙烯共混物的断裂伸长率和拉伸强度

通过研究iPP和PEC的综合性能,以及二者共混物和iPP/sPP的结晶行为、电气、力学和热学性能,分析认为球晶尺寸的降低有利于提高共混物的力学韧性和击穿性能。研究结果表明当50 wt%的iPP与40 wt%的乙烯单体的PEC组成的iPP/PEC共混物球晶之间的界面较为模糊,可以表现出较高的电气和力学性能[36]。

对iPP和嵌段共聚聚丙烯(EPC)的电气和力学性能进行测试,结果表明EPC中共聚的乙烯分子链不参与结晶过程,而是形成了一种具有缓冲作用的橡胶态结构,因此增加了EPC的冲击强度和低温下的机械强度,且其低温脆化温度达到了−57.3 ℃,iPP仅为−5 ℃。此外,EPC中的球晶尺寸更小,球晶之间不存在明显的界面,空间电荷积聚量较少,综合性能更好,更适合应用于高压直流电缆中[37]。因此,以上研究均表明,共混与共聚可改善聚丙烯聚集态结构,对于改善其电气、力学和热学性能具有重要意义。

4 成核剂改性

4.1 α成核剂

以山梨醇类(DBS)为代表的成核剂凭借其极高的成核效率与较好的相容性成为聚丙烯最常用的α成核剂。将DBS加入到聚合物中,可以提高聚合物的结晶温度、结晶度、结晶速度,并且使得球晶晶粒尺寸更微细化[38]。研究发现添加α成核剂后,PP结晶生长是沿着成核剂的表面外延进行的,该类成核剂可以促进PP熔体中的无序线团很快向螺旋结构转变,并且可以稳定所形成的螺旋结构。当成核剂的添加量低于0.2%时,成核剂就可以很均匀地分散在PP中,二者可以形成均相体系,在降温结晶的时候,成核剂可作为异相核心首先结晶,形成的纤维网络在PP中分散比较均匀,PP可以在这些纤维网络的表面结晶成核[39-41]。结晶度的提高和α晶球晶尺寸的细化提高了材料的强度,但是对于材料的韧性没有太大影响[40]。

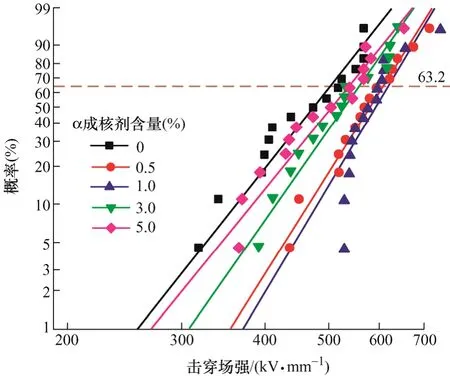

通过研究α成核剂对聚丙烯电气性能的影响发现,成核剂的添加促进了聚丙烯的结晶并且显著降低了球晶尺寸,无定形区域受到限制,从而降低了体电导率。不同含量α成核剂对聚丙烯击穿性能的影响如图4所示,随着α成核剂的含量由0上升至1%,聚丙烯绝缘击穿场强由497.7 kV/mm上升至610.0 kV/mm。研究同时发现,较低的降温速度能够促进晶体的形成与完善,从而提高聚合物试样的击穿场强[41]。

图4 α成核剂含量对聚丙烯击穿场强的影响

4.2 β成核剂

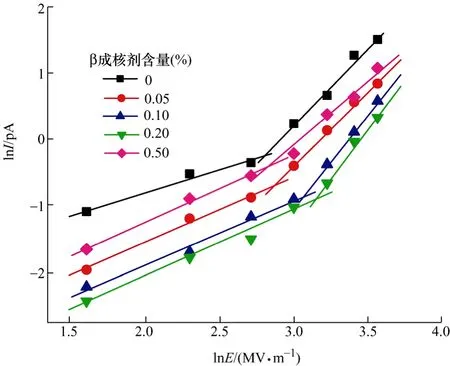

β晶型聚丙烯具有较好的冲击强度和韧性,因而在保证聚丙烯电气性能的前提下,通过添加β成核剂提高聚丙烯力学性能成为研究者关注的重点。已有研究表明,一定量的β晶引入对于电气性能的改善具有积极作用。研究表明通过引入β晶体,提高了聚丙烯在高温下的击穿强度和电阻率随温度变化的稳定性[42]。随后含有β晶体嵌段共聚聚丙烯(Block copolymer polypropylene,PPB)的介电性能研究表明,β晶体改性可以在不影响PPB的空间电荷行为的前提下,提高常温和90 ℃下的击穿场强[43]。通过研究β晶体对聚丙烯电荷传输的影响发现,沿着成核剂表面生长成的β晶簇对电子有亲和力,可以阻止空间电荷注入。同时β晶体含有很宽的弯曲间隙限制电荷的传输,降低电导电流[44]。如图5所示,随着成核剂含量由0上升至0.2%,电导电流下降,进一步提高β成核剂含量电导电流升高。当β成核剂含量较低时,成核剂颗粒均匀分散在iPP基体中,材料中β晶含量逐渐升高,微晶团簇平均尺寸减小,微晶之间界面面积增加,深陷阱密度和平均陷阱深度增大,电荷被微晶团簇表面的深陷阱捕获,产生的内电场使得电极电荷注入势垒升高,最终总的电荷注入量下降。当β成核剂含量进一步增加到0.5%甚至1.0%时,β成核剂颗粒开始出现团聚现象,单位质量诱导β晶的生成效率降低,使得β晶含量出现下降,微晶团簇平均尺寸增大,微晶之间的界面面积减少,深陷阱密度和平均陷阱深度均下降,空间电荷抑制效果减弱,其积聚量出现一定程度的反弹[45]。

图5 β成核剂改性聚丙烯电导电流与外施电场强度关系

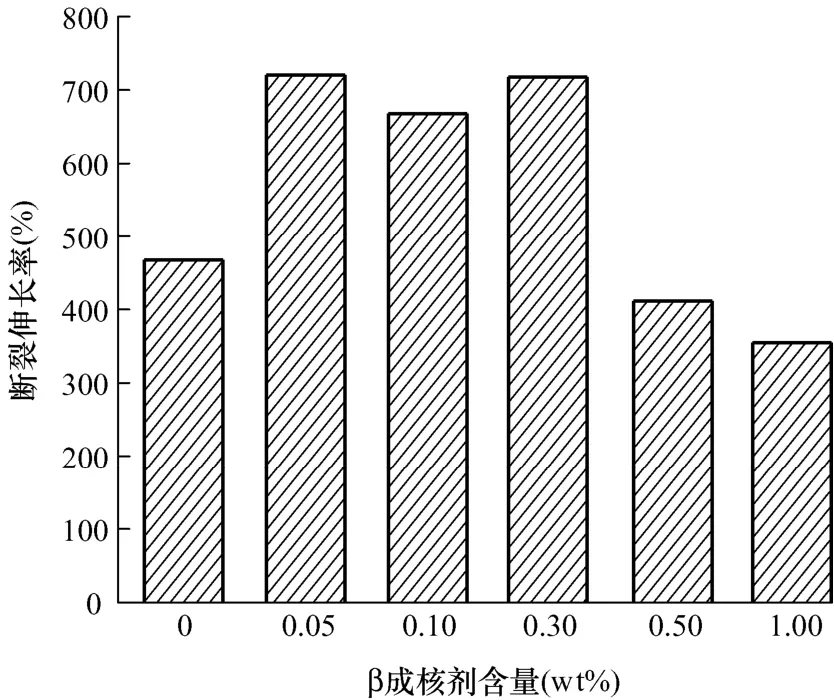

与此同时,力学性能由于β晶的引入得到明显改善。聚丙烯晶型对力学性能影响更为显著,β晶型的平行排布片晶结构在应力下更易发生滑移而增强绝缘韧性,如图6所示,0.1 wt% WBG-β成核剂添加可使等规聚丙烯冲击强度提高238%。β晶相与非晶相之间的耦合比α晶相和非晶相之间的耦合弱,增强了力学阻尼和机械缓冲,提高了试样的韧性。当成核剂含量高于0.1 wt%时,过多的成核剂集中于晶界,形成应力集中点,使得断裂伸长率下降。

图6 不同含量β成核剂改性聚丙烯断裂伸长率

然而,成核剂作为小分子添加剂,可能在高温与强电场下发生迁移,从而导致成核效果减弱。同时,β晶型的热稳定性低于α晶型,其在长期高温运行下的稳定性有待进一步研究[46-48]。

5 结晶过程调控

聚丙烯基绝缘聚集态结构除了受聚丙烯共聚和共混配方以及成核剂的影响,还受到结晶温度影响聚集态结构的重要外在因素。

5.1 非等温结晶

非等温结晶过程中,过快的降温速率会导致分子链段运动能力减弱,球晶尺寸减小并形成不完善结晶[49-50]。研究发现PP薄膜掺杂0.01 wt%成核剂,经过慢速的非等温结晶过程后,其在室温下的击穿强度相比纯PP提升了25.7%。分析认为较慢的降温速率有利于PP中晶核生长形成完善的晶区结构,而过快的降温速率会导致薄膜的质量受影响,例如PP薄膜中可能出现一些皱痕[50]。在iPP上接枝长分子链后再经非等温结晶后,能有效提升PP的力学性能,其中拉伸强度和冲击强度都有了不同程度的提升[51]。分析认为长分子链中的链缠结增强了分子链间的作用力,使得分子链的滑移减弱。其次,在非等温结晶过程中接枝长分子链的iPP晶核增多,成核速率明显增快,球晶生长较慢,因此降温结晶后形成了大量的小球晶,降低了应力集中点,进而改善了iPP的力学性能。

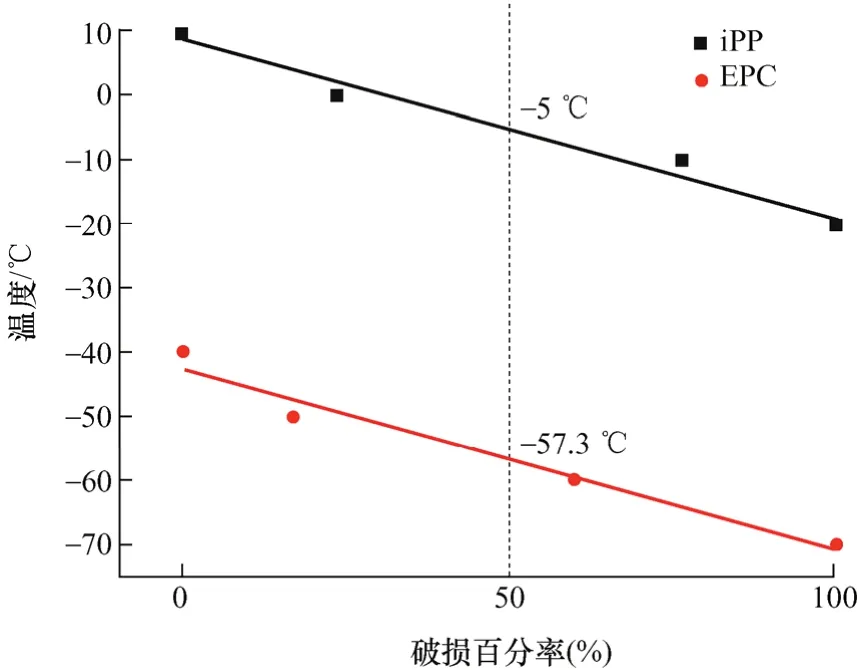

通过研究iPP和EPC的非等温结晶行为,将iPP和EPC从220 ℃分别以2 ℃/min和5 ℃/min的速率降温结晶,发现EPC的开始结晶温度高于iPP。以2 ℃/min降温结晶时,iPP形成的α球晶间有明显的界面,球晶尺寸约为200 μm;EPC形成的球晶尺寸约为60 μm,且球晶之间没有明显边界。如图7所示,iPP破损50%的低温催化温度为−5 ℃,而EPC破 损50%的低温催化温度为−57.3 ℃。当降温速率升高到5 ℃/min时,iPP和EPC中的球晶尺寸都有明显减小,分别为60 μm和40 μm。因此,非等温结晶条件下EPC更容易形成小尺寸均匀的球晶,这种聚集态结构明显会表现出更优异的电气和力学性能[13]。

图7 iPP和EPC的低温脆化冲击性能

5.2 等温结晶

如图8所示,相比于非等温结晶,适当温度的等温结晶可使结晶更为完善,片晶长周期和厚度随结晶温度升高而增大[52]。通过改变PP结晶温度或结晶时间能有效地调控PP球晶的尺寸,且通常球晶的直径越大,尺寸分布越窄,PP的击穿性能越差[53-54]。PP在140 ℃等温结晶4 h后会形成直径较大的球晶,分析认为球晶间的界面处对电荷有较大的束缚,球晶直径的增加会减小界面的体积,从而减弱对电荷的束缚能力,因此具有大球晶的PP通常击穿性能较差。分析认为sPP的结晶能力弱于iPP,生长形成的球晶体积也较小,因此会表现出比iPP更高的击穿强度[55]。通过研究云母填充PP后等温和非等温的结晶行为,发现经偶联剂处理过的云母在PP结晶的过程中起到成核剂的作用,可以加速结晶过程,球晶尺寸变小且球晶间的边界变模糊,有利于提高PP的力学性能。iPP结晶形貌对其介电击穿强度至关重要,通过等温结晶和淬火的方法制备iPP试样。分析认为iPP试样的结晶度或者结晶厚度对其交流击穿强度没有显著影响,仅当iPP试样的无定形区占比非常小时,结晶度的增加才会导致iPP击穿性能下降[53]。

图8 长周期L与片晶厚度dc随结晶温度的变化规律

6 结论与展望

以聚丙烯(Polypropylene,PP)为代表的热塑性电缆绝缘代表了未来高压直流电缆绝缘的发展方向。聚丙烯绝缘具有由分子链有序折叠形成片晶、片晶生长排列形成球晶、球晶堆叠形成聚集体的多层次聚集态结构,聚丙烯基绝缘电气、力学性能与其聚集态结构密切相关。掌握聚丙烯基绝缘聚集态结构演变规律与调控方法,是实现其宏观性能调控的关键基础。

(1) 采用共混与共聚的方法能有效地改善PP的低温脆性和刚性,但弹性体共混材料与PP基体之间相容性差,导致高温高场下绝缘性能显著下降,因此提高共混绝缘相容性是其实际应用亟待解决的关键问题。PP共聚绝缘的耐热性能下降,高温下电气、力学性能降低,因此开展共聚单体选择与共聚绝缘分子拓扑结构设计,获得兼具优异电气与力学性能的聚丙烯绝缘是未来重要的研究方向。

(2) β晶型具有较好的冲击强度和韧性,因而在保证聚丙烯电气性能的前提下,通过添加β成核剂能有效提高聚丙烯力学性能。如何提高成核剂分散性、防止成核剂迁出以及验证β型球晶的长期绝缘性能是亟需攻克的重要课题。

(3) 聚合物绝缘制备中结晶工艺对绝缘的性能有重要影响,通过调节等温及非等温结晶工艺参数能为协同调控聚丙烯电气和力学性能提供明确的思路。尤其在高压直流电缆绝缘批量制备过程中,通过优化结晶工艺来提高绝缘综合性能是高压直流电缆制造加工技术的重要方向。

(4) 电缆绝缘在生产、安装过程中承受机械应力作用,垂直于片晶方向的应力会使无定形区中缠结链取向伸展甚至断裂,自由体积增大,聚集态结构发生演变并影响其电学性能。研究表明当拉伸应变达到20%时,聚丙烯绝缘空间电荷积累量增加50%以上,击穿场强明显降低[56]。因此需要进一步研究拉伸、冲击应力作用下聚丙烯基绝缘的聚集态多层次结构演变过程,分析聚集态结构演变过程与绝缘缺陷形成、发展过程的内在关联,进而探究机械应力作用下聚集态结构演变对电导、电荷输运与击穿特性的影响规律及机理。