粒子侵蚀对碳/碳-碳化硅复合材料烧蚀性能的影响

2021-07-30王德文

王德文,洪 兴,陈 昊

(西京学院,西安 710123)

0 引言

高速飞行器在大气层内飞行时,由于飞行速度高,大气中的尘埃、冰晶和雪花粒子等将不断对飞行器的头部产生机械撞击,造成机械侵蚀,严重的侵蚀破坏曾造成了“哥伦比亚号”空难事件。为保护飞行器头部内的元器件的安全,在飞行器头部的表面制备一层防护层,通过防护层来抵御大气粒子对飞行器的机械损伤,从而实现保护飞行器内部的目的[1]。国内外学者也开展了相关的研究,如Ogi等研究了不同撞击速度对2D及3D编织的CMC平板的表面和内部损伤情况[2];Presby等采用实验和数值分析的方法对钢球冲击C/SiC复合材料平板的损伤情况进行了研究[3]。 C/C-SiC复合材料具有高比强度、高比模量、优良的高温力学性能和极好的尺寸稳定性等一系列突出的特性,己成功应用在航空航天等领域[4-5]。

文中以飞行器的飞行速度马赫数为6,飞行高度约为10 km,天气严重指数为8的飞行轨道为试验基本条件,基于动量平衡原理,采用地面模拟试验台发射含粒子射流模拟高空粒子侵蚀环境,将试件置于含粒子的射流中进行机械侵蚀试验,研究试件的抗粒子侵蚀性能。

1 试验

1.1 试验试样

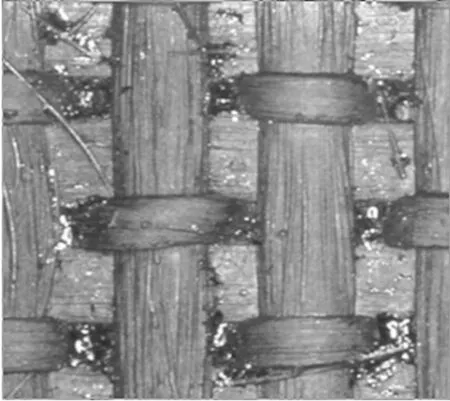

试验材料为正交编制,化学气相渗透法制备的C/C-SiC复合材料[6-7]。复合材料的预制体在编织前将碳纤维分别在纵向和横向上分层平铺,在垂直于平铺面的轴向上垂直编织碳纤维,织成三维正交预制体。以氩气为载气,氢气为稀释气体,甲基三氯硅烷(MTS) 为反应气体,对预制体进行化学气相渗透沉积,制成密度约为2.16 g/cm3的C/C-SiC复合材料。制成的复合材料的图片如图1所示。制成的试样长×宽×厚分别为100 mm×100 mm×10 mm。

图1 制成的复合材料图片

1.2 试验方法

地面试验台将气氧和航空煤油混合、点燃并加速成超声速的射流,在射流中注入氧化铝粒子,模拟大气中粒子侵蚀状态[8]。根据计算结果,试验中选择氧气的流量标况下为47 L/min,航空煤油流量为27 L/h,射流的出口速度约为2 150 m/s,温度约为2 800 K,采用粒子测温测速仪测量和仿真计算获得粒子的速度曲线,将试件置于距出口80 mm处进行机械侵蚀试验。试件试验前的基本参数如表1所示。

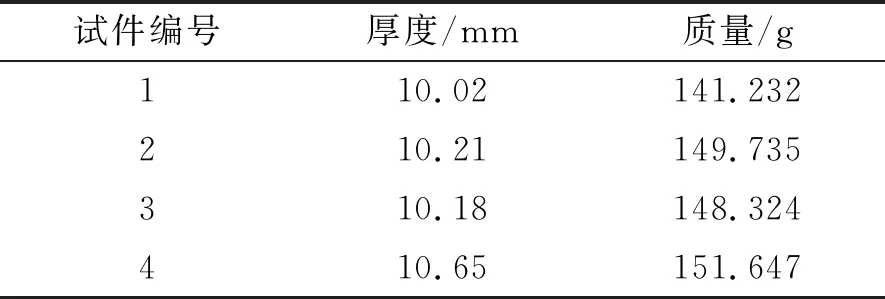

表1 试件基本参数

2 试验参数分析

2.1 试验参数选择

根据Rankine-Hugoniot关系式,当飞行器以马赫数为6的速度在大气中飞行时,在飞行器头部区域产生的正激波前后气流的马赫数、压强和密度及温度的值计算关系式为[9]:

(1)

(2)

(3)

(4)

式中:下标1和2分别代表激波前和激波后;μ为以马赫数表示的速度;γ为比热比,这里取值为1.40;p为压力;ρ为密度;T为温度。

经过计算可得,当飞行高度为10 km,马赫数为6的飞行器激波前后气流场的状态参数如表2所示。

表2 飞行高度为10 km,马赫数为6的流场参数

当粒子在大气中飞行穿越激波层的时候,粒子在激波层内的速度衰减规律为:

(5)

式中:v1为粒子激波前的速度;v2为激波后的速度;ρ1为激波前气体密度;ρ2为激波后气体密度;x为粒子与驻点的距离;D为粒子的直径;CD为粒子阻力系数,这里取3.5[10]。根据计算可以获得粒子在激波后的速度曲线,为试验中选取粒子速度的依据。

2.2 烧蚀/侵蚀率

材料的线侵蚀率可用式(6)算出[11-12]:

(6)

式中:Rd为材料的线侵蚀率;d1为试件试验前的厚度;d2为试件侵蚀试验后剩余的厚度;t为侵蚀试验的时间。

材料的质量侵蚀率由式(7)算出:

(7)

式中:Rm为材料的质量侵蚀率;m1为试件试验前的质量;m2为侵蚀试验后剩余的质量。

由试验测定试件在不含粒子射流中的烧蚀率和在含粒子射流中的侵蚀率如表3所示。

表3 不含粒子的烧蚀率/含粒子的侵蚀率

3 分析与讨论

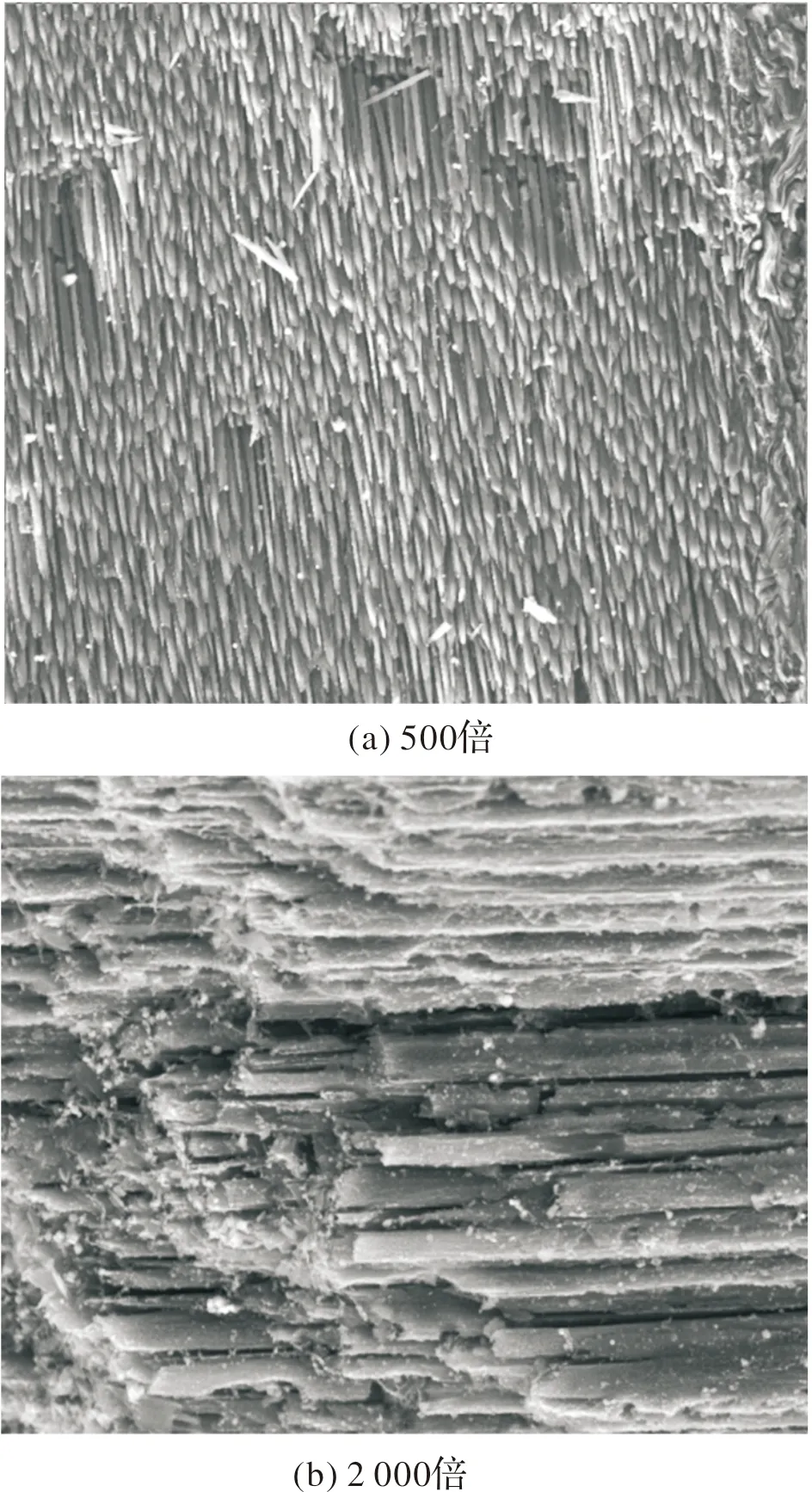

在粒子侵蚀的试验条件下,复合材料要承受高温气流的烧蚀和粒子流侵蚀的双重耦合作用,所以复合材料的消耗将以热化学反应和机械剥蚀为主[13-16]。采用扫描电镜对试样侵蚀后的微观形貌观察,如图2所示。通过观察可以发现,在驻点侵蚀的中心区,试件表面可以看见多个凹坑,这些凹坑可能是由于粒子的机械冲击形成的机械损伤,也可能是试件在制造过程中残存的孔隙在热化学反应的作用下扩大(如图2(a)所示),对驻点区放大1.0×104倍观察,可以发现碳纤维的断面比较尖锐,表明纤维在粒子的机械侵蚀的作用下呈脆性断裂。结合微CT的照片并比较两种状态下的烧蚀率,可以知道这些凹坑主要是由粒子的机械冲击造成的损伤(如图2(b)所示)。

图2 带粒子垂直侵蚀形貌

采用扫描电镜观察试件侵蚀后断面的形貌,如图3所示。从图3(a)可以看见在断面有一些白色点状物质沉积,通过扫描电镜分析其成份为Al2O3粒子粉末。另外还可以观察到试件的断面不齐整,有许多不规则的凹坑。将断面凹坑处放大2 000倍观察,可以发现凹坑是由碳纤维在粒子的侵蚀作用下发生了脆性断裂所形成,如图3(b)所示。

图3 试样烧蚀断面比较

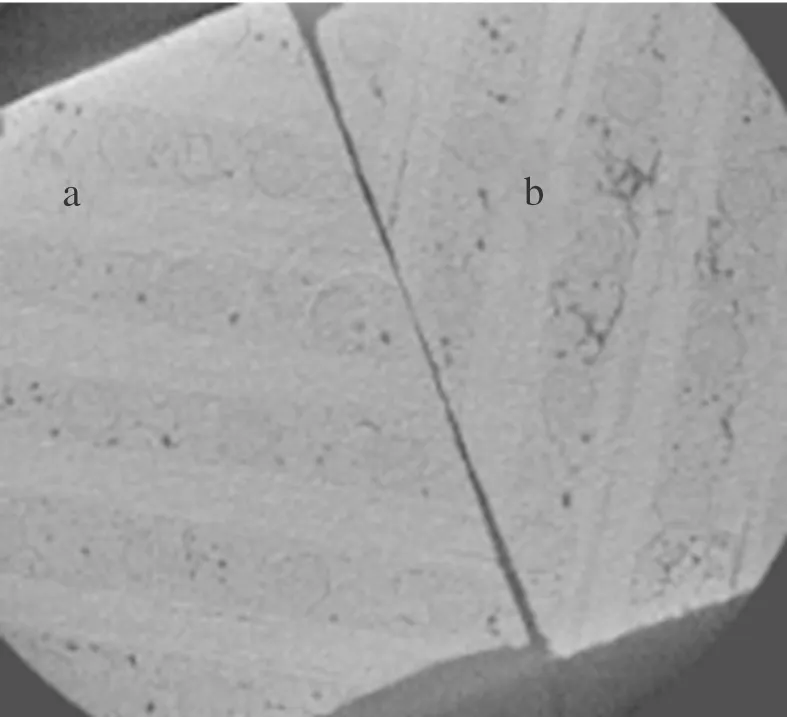

采用微CT对试件的内部区域进行扫描观察,如图4所示。图中左边标注a部分为试件在不含粒子的射流中烧蚀后的内部形貌,右边标注b部分为试件在含有粒子的射流中侵蚀后的形貌。通过对比可以发现,试件在不含有粒子的射流中烧蚀后的内部区域结构完整,基本上见不到裂纹,而在含有粒子的射流中侵蚀后,由于粒子的机械侵蚀作用,在试件的内部产生了裂纹,这些裂纹在射流的作用下,将增加试件的热化学反应面积,因而增加了试件的消耗率。

图4 微CT扫描试件内部结构

4 结论

1)采用不含粒子的射流和含粒子的射流分别对正交编制化学气相沉积的方法制成的C/C-SiC复合材料试件进行烧蚀/侵蚀试验,获得线烧蚀率约为0.021 mm/s,质量烧蚀率约为0.019 5 g/s,线侵蚀率为0.047 mm/s,质量侵蚀率约为0.035 1 g/s。线侵蚀率是烧蚀率的2.24倍,质量侵蚀率是烧蚀率的1.8倍。

2)复合材料在粒子侵蚀的作用下,界面发生脆性断裂,内部产生了裂纹,增加了试件的烧蚀率,粒子侵蚀对试件的消耗起到了决定性的作用。