发动机缸盖铣削毛刺形成及控制技术研究

2021-07-26陈耀峰明伟伟

陈耀峰,李 康,明伟伟,陈 明

(1.上海交通大学机械与动力工程学院,上海 200240;2.上汽通用汽车有限公司,上海 200000)

1 引言

发动机作为汽车核心零部件,其加工质量直接影响了整车性能。目前,发动机缸盖加工中,仍存在缸盖大面毛刺等工艺问题。毛刺的存在影响了发动机零件和发动机产品的质量和精度,从而对零件的后续加工、检测、装配、使用性能、工作寿命等方面的产生各种弊病。额外增加的去毛刺工序,不但增加了生产成本,还降低了加工效率。因此,如何在加工过程中主动控制毛刺的形成,成为了该领域的一个重要研究方向。

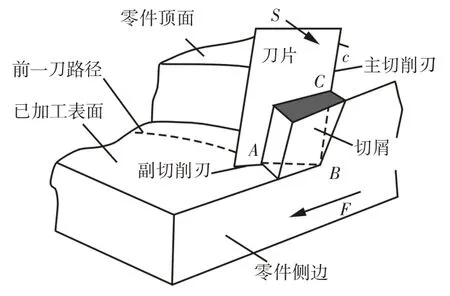

早在1976年,文献[1]首次提出了平面铣削毛刺形成机理,认为平面铣削可以产生8种不同的毛刺。此后,大量的学者对毛刺的形成机理和抑制毛刺尺寸的方法进行了研究。文献[2]通过建立数学模型,提出了一套系统的平面铣削刀具路径规划方法,通过调整刀具路径来有效抑制毛刺的形成。文献[3]提出了切削刃离开工件边缘的顺序决定了毛刺的尺寸,即EOS 原理,如图1 所示。文献[4-5]对出口阶段毛刺形成的断裂行为进行了分析,认为负剪切角方向与刀具路径方向相同。文献[6]提出负变形面的塑性弯曲和剪切是毛刺形成的主要机制,而沿该平面的裂纹扩展导致了边缘亏缺,并认为铣削过程中毛刺的类型与刀具出口角度相关[7]。综合以上考虑,选取了不同的切削参数[8],进行铣削加工试验。试验中测量毛刺宽度和高度等特征尺寸,进行数据回归分析,获得加工工艺参数与毛刺特征尺寸的关联模型。通过模型确定实现毛刺尺寸主动控制的加工参数可行区间。

图1 出口顺序Fig.1 Exit Order Sequence

2 缸盖铣削试验设计

2.1 试验条件

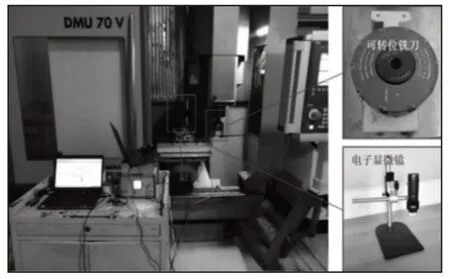

平面铣削试验采用DMU 70V 加工中心,最大主轴转速为12000r/min。工件为铸造铝合金AlSi7Mg发动机缸盖。刀具采用MAPAL轴向可调高精度可转位平面铣刀,10刃,直径125mm,装PCD 铣刀片。采用3RWM401便携式光学显微镜观测铣削毛刺形貌。试验现场,如图2所示。

图2 试验现场Fig.2 Testing Site

2.2 试验方案

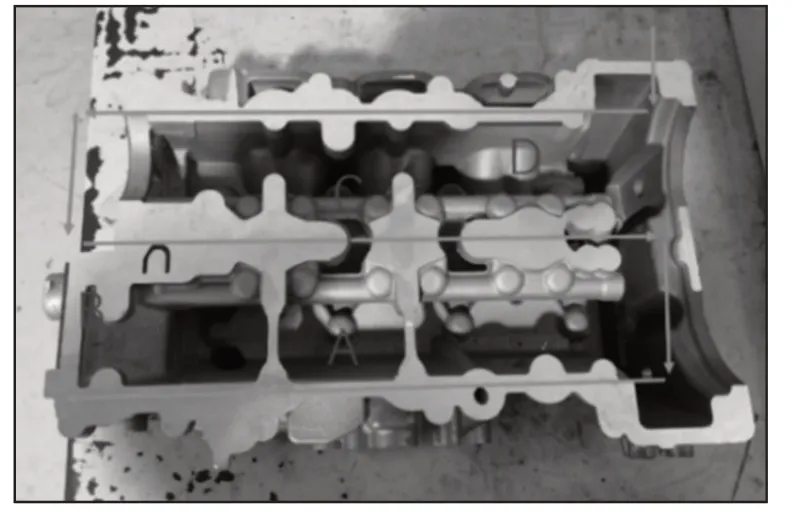

根据缸盖大平面的特征,采用了S型的切削路径,检测A、B、C、D等关键棱边毛刺尺寸,如图3所示。

图3 走刀路径和检测位置Fig.3 Tool Path and Detection Position

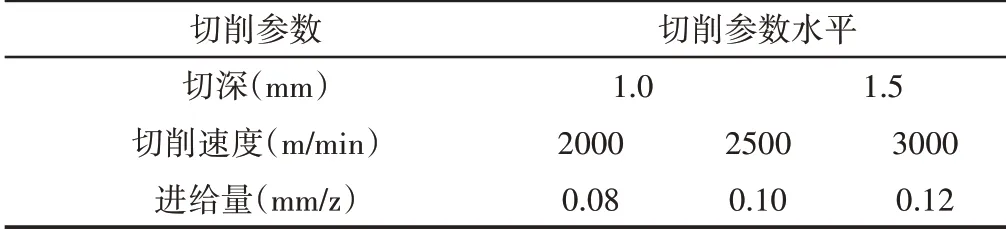

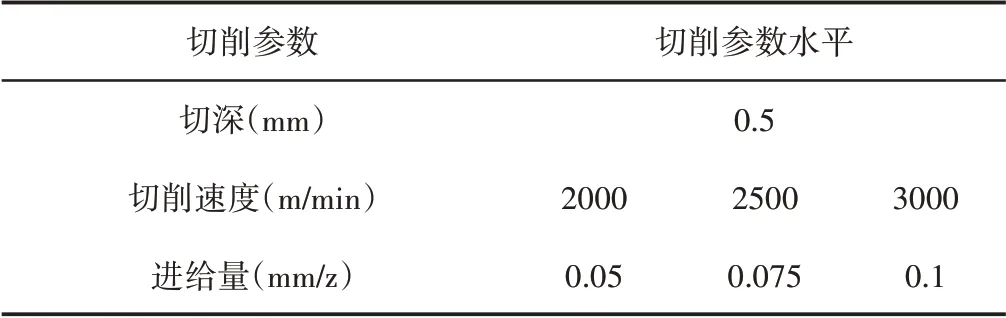

粗加工铣削参数水平设置,如表1所示。精加工参数水平设置,如表2所示。

表1 粗加工切削参数水平设置Tab.1 The Parameters of Rough Machining

表2 精加工切削参数水平设置Tab.2 The Parameters of Finish Machining

3 试验结果与分析

3.1 粗加工毛刺尺寸

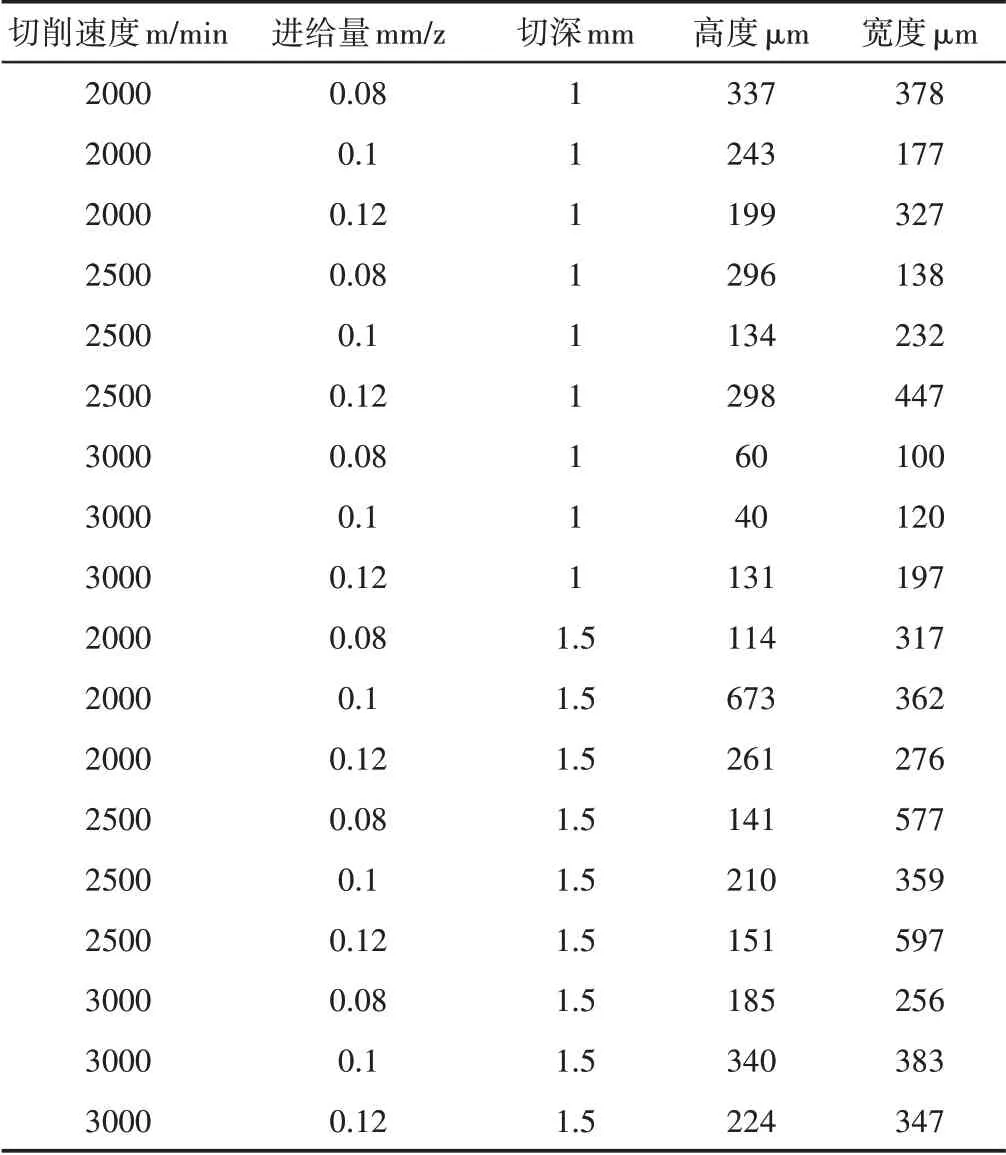

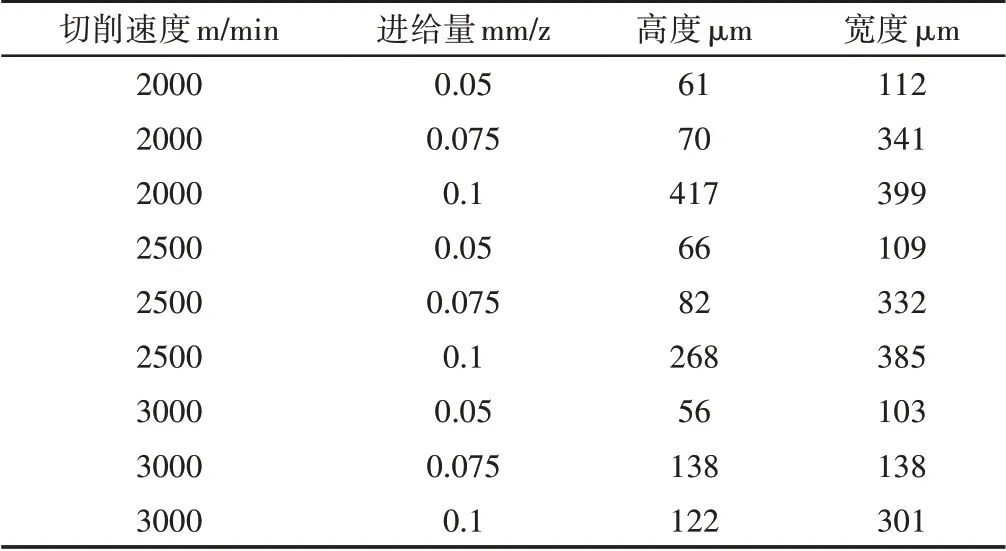

在粗加工平面粗铣试验中,观察发现A、C棱边完整性较好、毛刺尺寸很小,D棱边毛刺尺寸较大。因此重点针对D棱边进行数据分析。粗加工毛刺尺寸观测数据,如表3所示。

表3 粗加工毛刺尺寸观测数据Tab.3 Test Data of Burr Dimension in Rough Machining

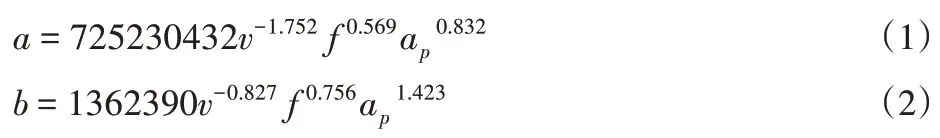

利用回归算法[9-10],得到拟合公式如下:

式中:ɑ—毛刺高度;

b—毛刺宽度;

v—切屑速度;

f—每齿进给量;

ɑp—切深。

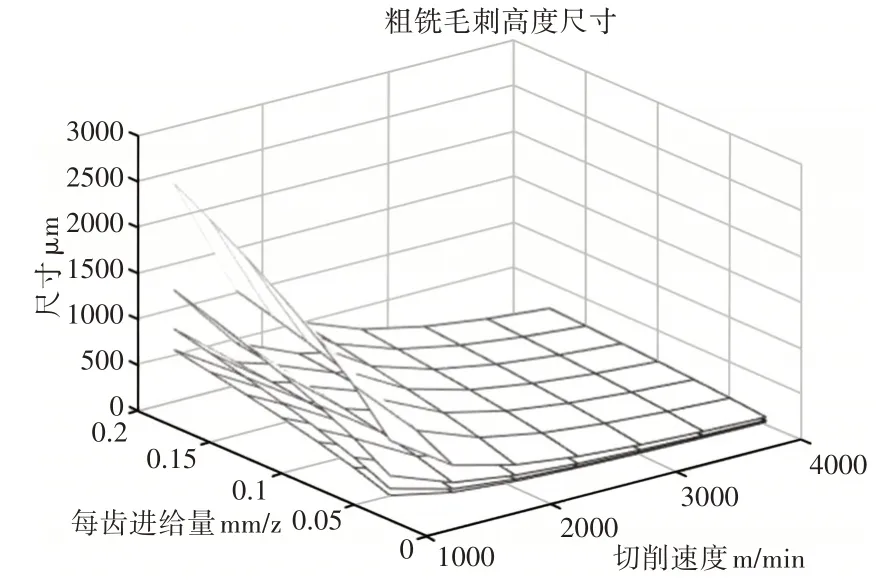

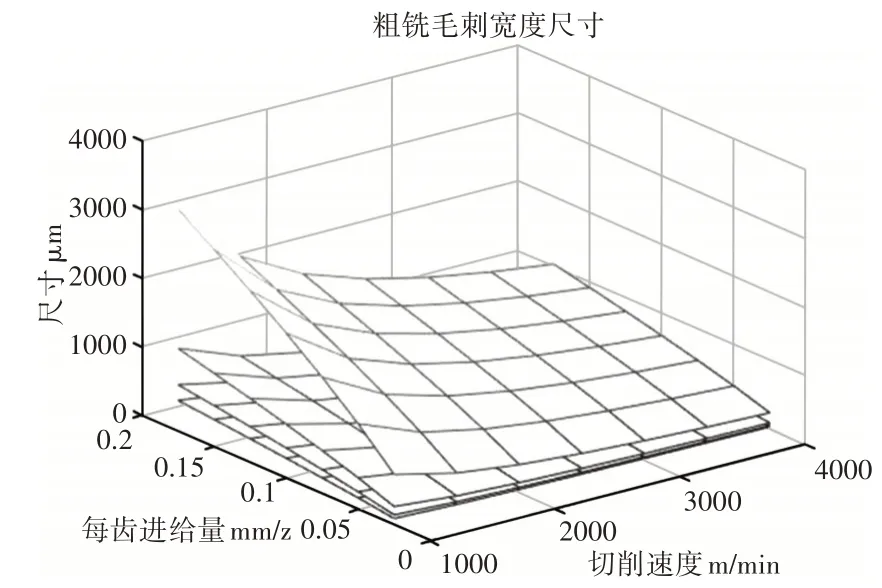

切削参数对毛刺高度和毛刺宽度的影响,如图4、图5所示。

图4 粗铣毛刺高度尺寸Fig.4 The Height Dimension of Rough Machining

图5 粗铣毛刺宽度尺寸Fig.5 The Width Dimension of Rough Machining

设显著性水平ɑ=0.1,查F分布表可知:

式中:F—F分布临界值;

k—变量数;

n—样本数。

粗铣毛刺高度与宽度公式拟合F值分别为4.39、3.16,均大于临界值2.52,故本次拟合结果有效。

毛刺尺寸随着切削速度的增加而减小,随着进给量和切削深度的增加而增大,如拟合式(1)、式(2)所示。这是由于随着切削速度的增加,单位时间内刀屑接触次数增加。切屑应变率增加,产生应变硬化,导致材料塑性降低,毛刺尺寸减小。故而应选择较大的切削速度和合适的进给量和切削深度,合适的切削速度区间为(2000~2500)m/min,合适的进给量为(0.08~0.10)mm/z,切深为(1~1.5)mm。在此加工范围内,由拟合公式可得,毛刺宽度和高度尺寸区间为(312~792)μm和(191~451)μm。

3.2 精加工毛刺尺寸

精加工与粗加工情况相似,仍然是A和C棱边完整性较好、毛刺尺寸较小,B和D棱边毛刺尺寸较大。取D棱边作为研究对象,精加工毛刺尺寸观测数据,如表4所示。

表4 精铣毛刺尺寸观测数据Tab.4 Test Data of Burr Dimension in Finish Machining

利用回归算法,得到拟合公式如下:

式中:ɑ—毛刺高度;

b—毛刺宽度;

v—切屑速度;

f—每齿进给量;

ɑp—切深。

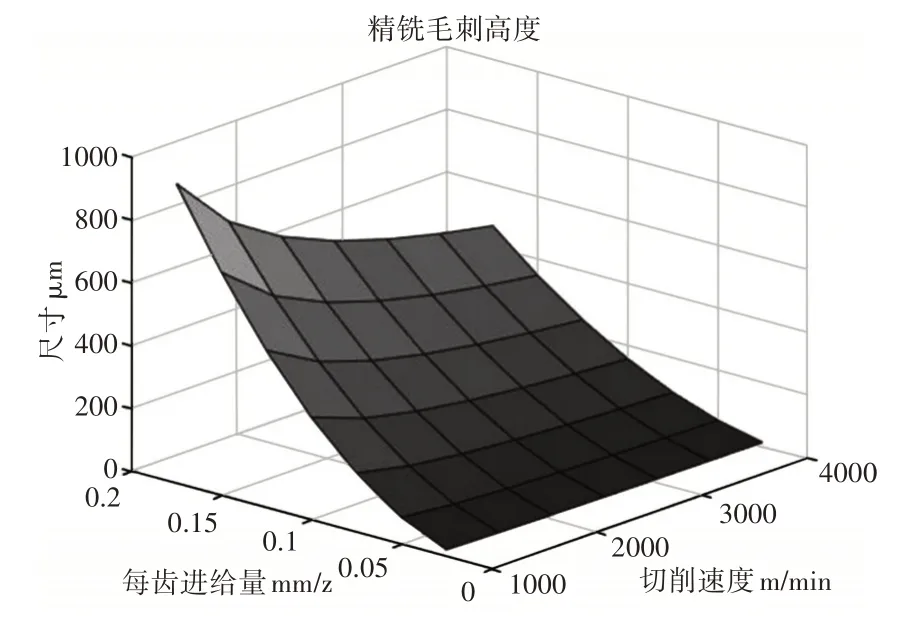

切削参数对毛刺高度和毛刺宽度的影响,如图6、图7所示。

图6 精铣毛刺高度尺寸Fig.6 The Height Dimension of Finish Machining

图7 精铣毛刺宽度尺寸Fig.7 The Width Dimension of Finish Machining

设显著性水平ɑ=0.1,查F分布表可知:

式中:F—F分布临界值;

k—变量数;

n—样本数。

精铣毛刺高度与宽度公式拟合F值分别为20.51、6.47,均大于临界值3.46,故本次拟合结果有效。

切削参数对毛刺尺寸大小的影响与粗铣时相似,即转速升高,毛刺尺寸减少;进给量增大,毛刺尺寸增大,如拟合式(4)、式(5)所示。

在选取精加工的合理参数区间时,考虑刀具寿命,加工效率等影响因素,使毛刺尺寸尽可能小。故精加工参数范围为:切削速度(2000~2500)m/min,每齿进给量(0.05~0.075)mm/z。此时毛刺宽度和高度尺寸区间为(109~280)μm和(54~132)μm。

4 结语

针对汽车发动机缸盖关键结合面铣削,对其毛刺形成及控制技术做出相关研究,总结如下:

(1)通过测量不同切削参数下的毛刺尺寸,对其进行回归分析,建立基于切削参数的粗精铣毛刺尺寸回归模型。根据F分布,验证了毛刺尺寸回归模型的有效性;

(2)在粗加工中,毛刺尺寸随着切削速度的增加而减小,随着进给量和切削深度的增加而增大。这是由于随着切削速度的增加,单位时间内刀屑接触次数增加,切屑应变率增加,产生应变硬化,导致材料塑性降低,毛刺尺寸减小。故应选择较大的切削速度和合适的进给量和切削深度。故粗加工参数范围为:切削速度(2000~2500)m/min,每齿进给量为(0.08~0.10)mm/z,切深为(1~1.5)mm。根据粗铣毛刺尺寸回归公式,毛刺宽度和高度尺寸区间为(312~792)μm和(191~451)μm;

(3)选取精加工的合理参数区间时,考虑刀具寿命,加工效率等影响因素,使毛刺尺寸尽可能小。故精加工参数范围为:切削速度(2000~2500)m/min,每齿进给量(0.05~0.075)mm/z。根据精铣毛刺尺寸回归公式,毛刺宽度和高度尺寸区间为(109~280)μm和(54~132)μm。