铸铁件产生冷隔的原因及防止措施

2021-07-20杨群收康晋辉

杨群收,康晋辉

1.河南省铸锻工业协会 河南郑州 463000

2.驻马店技师学院 河南驻马店 463000

1 序言

有些企业为了防止铸件出现冷隔,单纯提高出炉温度,而产生冷隔的原因不仅是浇注温度问题,还与铁液的化学成分、浇注技术也有着密不可分的关系。在保证铸件物理性能的要求下,使材质的碳当量CE尽可能地靠近共晶点,通常把浇注温度控制在材质熔化温度以上60~100℃即可,在此温度的基础上,根据铸件的大小、厚薄、几何形状的复杂程度,以及季节气温的不同,加上出炉、球化处理、转运过程的降温、浇注过程的降温,再确定合理的出炉温度。另外,浇注工人也要据此而控制浇注速度及调整浇包距离浇口杯的位置,浇注速度通常是“慢、快、慢”,开始的“慢”是为了使包嘴对准浇口杯,以防浇到铸型外边;中间的“快”是为了让铁液迅速充满铸型;后期的“慢”是为了使铸型内的金属液,由动压力逐步变成静压力,以减少铸件产生缩松。建议在生产过程中,采取综合措施,防止铸件出现冷隔缺陷。

2 冷隔的特征

冷隔是在铸件上构成未能真正熔合为一体、大小不一及不规则的空洞、凹坑和缝隙,缝隙穿透或不穿透铸件壁(见图1),它们的交界处一般是光滑的圆角。冷隔常产生在铸件的上表面或远离内浇口的薄壁处。

图1 冷隔形态

冷隔缺陷的产生与铁液的流动性有直接关系,铁液从浇注到凝固之前,其流动性经历了三个阶段:纯液态流动性;结晶态流动性;铁液前段结壳合拢。

3 冷隔产生的机理

对于产生冷隔机理的研究,其实就是对影响铁液流动性诸因素的分析研究。尽管影响铁液流动性的因素很多,但是归纳起来主要有以下几方面。

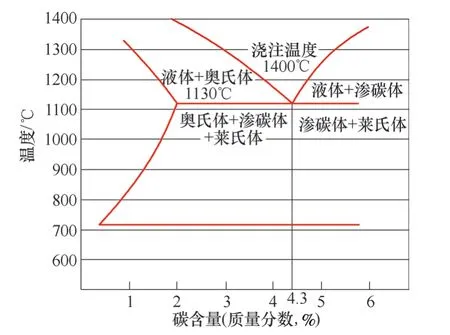

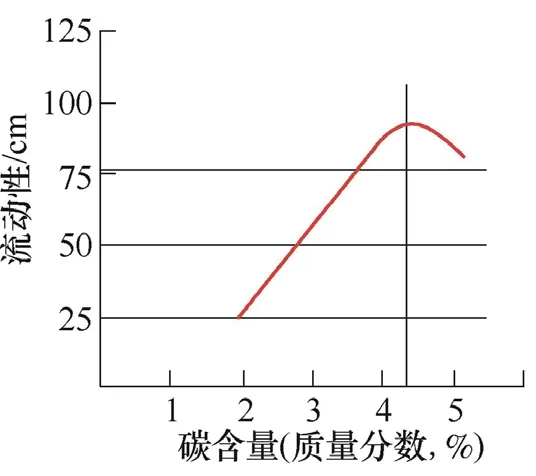

(1)化学成分和浇注温度的影响 铁液的化学成分及浇注温度均可影响到铁液的流动性,图2为 铁-碳相图,图3为铁液碳含量与流动性的关系。

图2 铁-碳相图

浇注温度越高,铁液的含热量越多,流动性就越好。为了比较不同化学成分铁液的流动性,我们假设各种成分的铁液都取相同的浇注温度。

图2表明,对碳含量(质量分数)大于、等于或小于4.3%的铸铁,都采用相同的浇注温度(1400℃)下的状态。从图3可以看出,含碳量越接近共晶成分,纯液态流动距离(时间)越长,液的流动性越好。这是因为碳当量(CE)越接近共晶成分,铁液开始结晶凝固点越低,虽然浇注温度相同,但是因为越接近共晶成分的铁液过热度越高,延长了铁液流动时间,因此流动性就好,从而可以得出如下结论。

图3 铁液碳含量与流动性的关系

1)在相同的浇注温度下,由于接近共晶成分铁液的过热度相对高,所以流动性好;反之,当铁液成分远离共晶成分时,流动性就变差。

2)提高铁液过热度是改善流动性的重要措施。

我们知道,铁液流动性是纯液态流动与结晶态流动之和,在相同过热度时,各种成分铁液的纯液态流动性基本相同,而在结晶态下流动性却有很大的差别,这是因为不同成分铸铁的结晶特点不同。共晶成分铁液是在一定的凝固温度下结晶,冷却凝固过程是有表向里逐层凝固的,已凝固的硬壳表面光滑,还未凝固的铁液在硬壳内流动时阻力小,结晶态下流动距离长,因此共晶成分铁液的流动性好。而其他成分铸铁的凝固,是在一个温度范围内进行的(液相线与固相线的温度距离),即存在开始凝固温度与凝固终了温度,有一个液态和固态并存的区域。这个凝固温度区域越大,即这个液相+固相并存区域就越大,在这种状态下,金属液内先生成的树枝状结晶粒,把铁液隔成许多小熔池,铁液流经迂回曲折,流动阻力较大,因此铁液在液相+固相并存区域内结晶的流动性差。

从以上分析得出,共晶成分铁液由于有一定凝固温度,逐层凝固,也就是说铁液在“凝固-流动-结晶-流动-凝固”的过程中道路畅通,所以在结晶态下的流动性能力强,流动性好;而具有凝固温度范围的铁液,在结晶态下的流动性有阻力,所以流动性差。这就是化学成分与浇注温度对铁液流动性的综合影响。

(2)砂型的特点和浇注条件对铁液流动性的影响 砂型的特点对流动性的影响,主要表现在砂型的阻力和导热能力方面。

1)砂型阻力:砂型几何形状的不同,对铁液流动的畅通影响就不同,如断面的大小、厚薄、几何形状的复杂程度等。

2)导热性能:要求砂型发气量少、透气性好。加入导热性能好的附加物(如煤粉、焦炭粉等物),来均匀内外层的受热作用,从而提高其热体积稳定性。

浇注条件对流动性的影响,主要表现在浇注温度和外力方面。外力方面是指浇注速度的快慢、铁液流的大小以及浇包距砂型的高低等。

(3)浇冒口系统的设计 在浇注过程中,铁液与砂型接触后,型砂因受热而产生大量气体,型腔内的气体受热也随之急剧膨胀,二者重合起来使型腔内的气体急剧增加,在此情况下型腔内的气体如果不能顺利排出,就会阻碍铁液的流动和顺利充满铸型。为此,除要求型砂含水分低、发气量少、透气性能良好之外,还需要合理设置排气冒口,多(方位)扎设排气眼,并使(如上下箱在没有开箱起模之前,从上箱扎排气孔,直接与下箱型砂扎透)排气管道畅通无阻,这些都是防止铸件出现冷隔(气孔)缺陷而在工艺上常采取的有效措施。

4 具体操作中产生冷隔的原因

1)浇注温度太低,浇注速度过慢,浇注时间过长。

2)化学成分不合格,碳当量(CE)太低或太高,即远离了共晶点,降低了铁液的流动性。

3)铸件断面厚薄差太大,或断面薄且长。铁液在充型途中,降低了铁液的流速,铁液散热过量,使铁液不能很好地充满型腔。

4)浇注过程中意外发生中断。

5)当铁液温度稍低时,浇包距砂型距离太小,或浇速缓慢,铁液动压力不足,使流动性本来就差的铁液流的更加缓慢。

6)上砂箱太矮,直浇口太短,又没有加设浇口杯,致使铁液动静压力不足。

7)砂型太湿,吸热量过大。型砂受热后产生大量的水蒸汽,或砂型中煤粉以及其他产生气体的物质太多,导致生成大量的气体,如果铸型排气性能不好,则增加了型腔内的气体阻力,阻碍了金属液体的流动。

8)出炉温度过高,金属液过度氧化,或其中非金属夹杂物质多,降低了铁液的流动性和熔接性。氧化的铁液表面白亮,看似温度很高,但流动性却差(一线的老师傅称之为“假高温、不走路”)。

9)内浇道开设的太薄且长,或内浇道开设的位置不合理,铁液流经内浇道时流速慢、散热量大(薄壁铸件的内浇道厚度可占铸件厚度的2/3),当铁液汇集接头时,各接头的表面张力已很大而不能互熔,故造成铸件冷隔。

10)球化处理、扒渣后,没有加盖保温剂。

11)抬包浇注过程中,工人的浇注姿势不正确,浇注的铁液流“细、高、慢”,从而延长、增加了铁液与空气的接触时间及面积,使铁液更加降温并氧化。

5 防止产生冷隔的措施

1)当金属液具有适当的浇注温度及足够的流动性条件下,浇注工的操作技术,对于防止铸件出现冷隔有着至关重要的作用。浇注工应根据铸件的大小、壁厚、几何形状的不同,正确控制浇注温度和浇注速度。一般情况下应采用“先快后慢”的浇注方法,“先快”产生的动压力使铁液尽快充满型腔;“后慢”旨在以静压力的方式,使型腔内的铁液平稳充实。但是如果铸件的大平面在上面,比如大型变速箱的下箱体,浇注后期不能慢,更不能停。当然浇注这种类型的铸件,在工艺上还应采取如增高上箱高度、加设足够高的浇口杯等措施。

2)在不影响铸件质量要求下,调整、改变化学成分的含量,使其碳当量(CE)尽量接近共晶点,以提高流动性。

3)冲天炉炉工应合理控制风压、风量、风口直径、底焦高度,防止铁液的氧化。控制炉料质量,尽可能减少铁液中的夹杂物,清理干净包内的熔渣,覆盖保温集渣剂。

电炉炉工应使用质量合格的炉料,多次扒渣,并根据铸件的大小、厚薄及几何形状的不同,控制出炉温度。

4)为加快铁液充填铸型的速度,应适当加大浇口的横断面积;合理选择铁液引入铸型的位置,尽量缩短铁液的流程;提高充型的动压力及静压力。

5)选用质量合格的煤粉、陶土等添加物,适当减少砂型中发气物质的用量,提高砂型的透气性。

6)在铸型适当的位置设置排气冒口。如果在铸件的最高处不能直接放置排气冒口,那就要在最高处的边部开设边排气冒口。

6 生产实例

例1:某厂生产差速器右壳,采用黏土砂造型,多触头微震造型机。球化处理温度及浇注温度的改变过程:球化温度从1490~1510℃降至1410~1430℃,首浇温度从1410~1390℃逐步降至1360~1380℃、1340~1360℃、1310~1330℃,尾浇温度均≥1260℃,既解决了铸件的缩孔缺陷,又避免铸件产生冷隔缺陷[1]。

例2:某厂生产汽车上的4 11壳铸件,造型采用树脂砂套壳工艺,原来的球化处理温度为1570~1580℃,优化后的球化处理工艺见表1[2]。

表1 优化后的球化处理工艺

采用优化后的球化处理工艺,既解决了铸件的缩孔缺陷,也没有再产生冷隔缺陷。

7 结束语

1)避免铸件产生冷隔缺陷,不能单纯地提高出炉温度。

2)要解决铸件的冷隔缺陷,应从工艺设计、熔炼温度及元素控制、型砂配置、浇注技术等方面综合考虑,这样就可以有效地减少或杜绝冷隔缺陷的产生。