1060铝热挤压成形模具设计及工艺研究

2021-07-20张学舟张华黄顺利宫敬海张会焱陈启锐

张学舟,张华,黄顺利,宫敬海,张会焱,陈启锐

中核四〇四有限公司 甘肃兰州 732850

1 序言

某产品现阶段成形方式主要以铸造为主,由于。在冷却凝固过程中体积的收缩会使铸件内部产生裂纹或尺寸变形等,使铸造成形工艺存在生产效率低、脱模困难等缺点。为提升产品成形工艺效率及收得率,提出热挤压成形工艺[2]。

2 热挤压工艺分析

1060铝具有良好的导热性,在试验过程中将模具加热到一定温度,再通过热传导的方式间接加热坯料。热挤压成形工艺模具三维图如图1所示。

图1 模具结构

由于空间限制,拟采用反挤压工艺。第一阶段金属在凸模作用下首先在横向充满凹模模腔,然后在凸模的中间向上有少量的流动,这一瞬间压力是呈直线上升的。第二阶段凸模继续向下运动,迫使金属沿凸模中心向上流动,压力数值增加幅度不大,在这一阶段的最后,是反挤压过程中压力数值最大的时刻。第三阶段是热挤压力变为零再转为拉力的过程,直到退件结束[3]。

3 热挤压模具设计

3.1 影响挤压力的主要因素

影响挤压力的主要因素有变形程度、变形速度、热挤压模的几何形状,以及被挤压金属的化学成分和挤压温度等[4]。在被挤压金属成分确定的条件下,要想获得低的挤压力,需要对热挤压模的几何形状进行合理设计,对其他影响参数进行最优化计算。挤压温度一般控制在再结晶温度以上30~50℃。

3.2 变形程度的确定

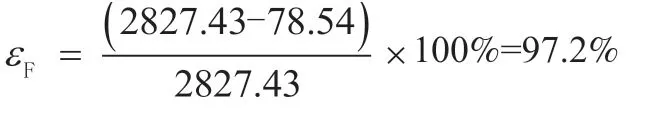

在挤压成形加工中,一般采用下式计算断面缩减率来评判产品的变形程度[5-6]。

式中εF——断面缩减率(%);

F0——热挤压变形前毛坯的横截面积 (mm2);

F1——热挤压变形后挤压件的横截面积 (mm2);

通过计算,得锻件的断面缩减率为

由于1060铝的许用变形程度在反挤压的条件下可达到90%~99%,所以本产品97.2%的断面缩减率可以满足挤压要求。

3.3 挤压件圆角半径的确定

模具圆角半径越小,金属材料的流动性越差,充型能力也就越差[7]。模腔内圆角半径过小的地方经常会因为应力集中而产生裂纹,还会使热挤压模型腔的相应部位很快被磨损,严重时导致模具破裂。

因为挤压产品为细长件,在与热挤压模型腔的凸圆角半径相对应的热挤压件凹圆角半径上,被挤压的金属会发生剧烈的流动,所以如果圆角半径过小,则会使热挤压模此部位很快被压塌。根据经验值,当挤压件的高度H>40mm时,圆角半径R不应<3mm,如图2所示。

图2 挤压件的尺寸

3.4 挤压斜度的确定

由于摩擦力的存在,挤压件最终会滞留在模具内,要顺利从凸模退出有一定难度,但因凸模没有顶出装置,因此需要设计挤压斜度来减小摩擦力[8]。一般情况希望挤压斜度小一些,影响挤压斜度大小的主要因素是摩擦系数和挤压件在热挤压模型腔内的法线压力,根据孔径(D)和孔深(H)的比值(即H/D),可制定出挤压斜度,试验中H/D>5,故挤压斜度取50′。

3.5 挤压速度的计算

挤压速度对产品的成形尤为关键,挤压速度过低时生产效率低下,反之挤压速度过高时,则容易形成表面裂纹,特别是无润滑挤压时,会对模具及压机造成较大负载。

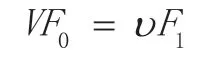

根据体积不变的原则可知:

式中υ——金属的挤压速度(mm/s);

V——凸模的运动速度(mm/s)。

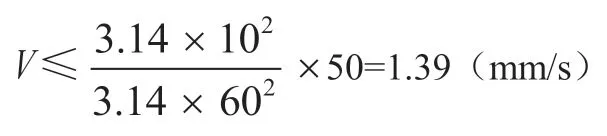

按照1060铝常规挤出速度υ≤50mm/s计算,则

即压机压下速度≤1.39mm/s。

3.6 热挤压力的计算

正确地计算热加压所需的压力,从而合理地选择挤压设备吨位,可以有效避免因设备能力不足或过剩造成的生产事故,提高模具工作寿命,降低生产和维护成本。

在热挤压中,最大单位挤压力及变形功都随着变形程度的增加而增大,其变化规律与抛物线类似。

根据反挤压力计算公式:

式中F——反挤压的挤压力(N);

D——反挤压模凹槽的工作直径(mm);

d——反挤压模凸模的工作直径(mm);

σb——挤压结束是金属材料的极限强度(kPa)。

1060铝极限强度σb=44.36kPa,D=60mm,d=9.5mm,故

考虑环境因素的影响,热挤压力给予1.5倍的冗余值,最终设备可选压力0~441000N。

3.7 模具材质的选择

由表1可知,温度对挤压力影响非常大,当温度在330℃时,最大挤压力只有168℃的1/5。由于试验采用包围式加热,通过加热模具间接加热坯料,考虑辐射散热及界面热阻影响,需对模具加热至700℃以上才能确保坯料达到规定挤压温度,因此模具材质需要更好的热强性、抗回火软化性。选用牌号为8418热作模具钢作为凹模材质,凸模热强性要求较低,可使用H13模具钢。热处理采用三次淬火加三次回火处理,后续再做深冷处理,以达到细化晶粒的效果。热处理硬度在60~62HRC,抗拉强度σb可以达到110~125kg/mm2。

表1 温度对挤压参数的影响(指定挤压比)

单位侧壁压力为

式中F——压力(N);

εF——断面缩减率(%);

T——毛坯横截面积(mm2)。

由上式可以求得单位侧壁压力,则

由此可知,单位侧壁压力远小于模具抗拉强度,可满足生产工艺。

4 工艺验证

为了检验工艺及模具设计的合理性,通过1060铝开展验证试验,按照上述参数进行模具及工艺设计。对模具在700℃下加热30min,温控仪表显示物料已达到预定挤压温度,对物料以1.39mm/s的速度加压,开始压力缓慢上升,当压力到达2.8×105N左右时呈平稳波动状态,物料从凸模孔中均匀挤出。热挤压工艺试验过程及挤压后物料的形状如图3所示。由图3可知,热挤压加工后物料无明显缺陷,未发现金属局部流动性差及工件表面出现裂纹等问题。

图3 热挤压成形过程及产品

5 结束语

针对某产品铸造过程中产生的问题确立了热挤压成形工艺。根据1060铝的物理性质,通过计算及参考相关标准,得出挤压圆角半径R不应<3mm,压机压下速度≤1.39mm/s,挤压斜度取值50′,热挤压力0~441000N。根据加热特点,凹模材质选用8418热作模具钢,凸模采用H13模具钢,可满足工作中的强度要求。通过对工艺设计进行模拟料的技术验证,挤压出的产品满足相关技术要求。