0Cr17Ni4Cu4Nb材料在宇航紧固件中的应用

2021-07-20胡庆宽许永春金宏

胡庆宽,许永春,金宏

河南航天精工制造有限公司 河南信阳 464000

河南省紧固连接技术重点实验室 河南信阳 464000

1 序言

由于碳素钢及合金钢紧固件具有良好的冷加工性能且成本低廉,所以在宇航紧固件领域中大量应用;GB、GJB、HB标准中合金钢、碳素钢紧固件占有较大的比例[1,2]。在宇航型号部件结构设计中,800MPa以上等级的紧固件多以30CrMnSiA材料为主,30CrMnSiA钢具有良好的机械加工性能,但在实际使用过程中存在较多对产品质量造成影响的缺陷,如淬透性差,存在回火脆性、脱碳等风险;其屈强比低,纵向、横向力学指标差异较大,无法满足高承载、高抗疲劳性能要求;耐蚀性差,需要进行表面处理(镀锌、镀镉、氧化等),电镀后存在氢脆风险较大等缺点。随着航空航天海防装备的发展,对海防飞机、航天飞行器等所用紧固件在海洋环境下的耐蚀性能提出了更高的要求。为提高紧固件的耐蚀性,普遍做法是采用良好耐蚀性基体材料与适当的表面涂/镀层。为进一步提升航天海防装备专用紧固件在海洋环境下的适应性能力,必须开发新型材料,研制各种新型紧固件。

海防新型紧固件需要采用稳定的高强度不锈钢材料,通过先进的加工技术和表面处理方式,使之具有较好的耐蚀性及综合力学性能,其中0C r17N i4C u4N b不锈钢是高强度不锈钢的典型代表。本文从材料特性、成形特性、紧固件结构特点、表面处理工艺等几个方面论证了0Cr17Ni4Cu4Nb材料在航天海防装备应用的可行性。

2 材料特性

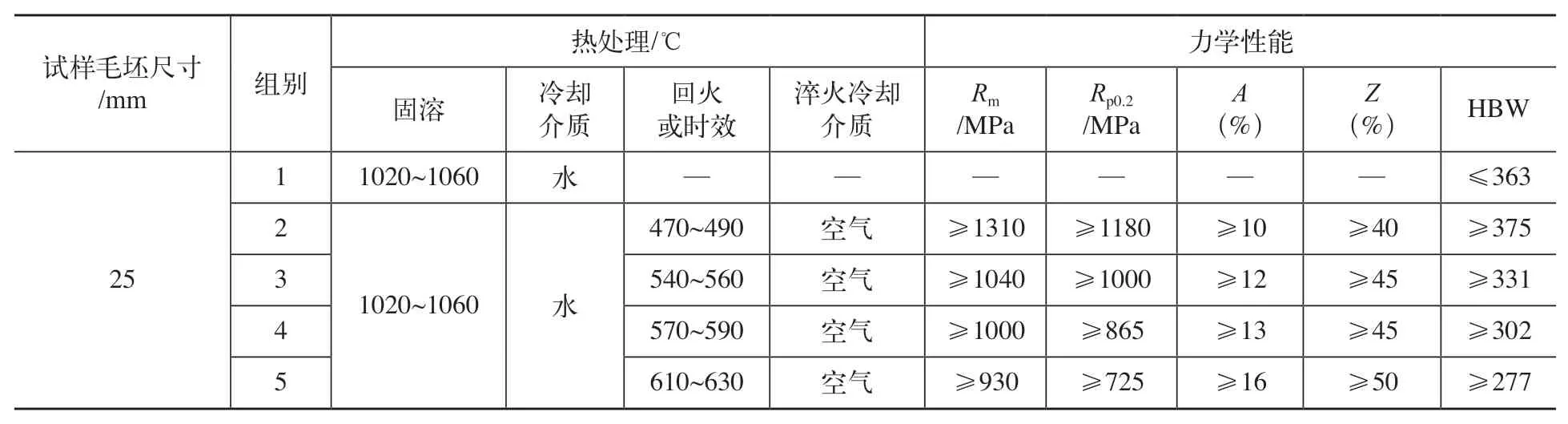

奥氏体不锈钢具有较好的耐蚀性,但只能通过机械加工强化。在机械加工过程中,受产品形状的限制,成形工艺较为复杂,一般用于制造性能要求较低的非主承力紧固件。马氏体不锈钢通过淬火形成马氏体相变强化,但存在较大的回火脆性风险,其耐蚀性比奥氏体不锈钢差。为了克服以上缺点,开发了耐蚀性和综合力学性能较好的沉淀硬化不锈钢,其中0Cr17Ni4Cu4Nb不锈钢应用最为广泛。0Cr17Ni4Cu4Nb材料是在Cr17型不锈钢基础上,加入Cu、Nb等元素研制的一种马氏体沉淀硬化不锈钢,通过马氏体相变和在400~650℃温度内时效时,析出ε-Cu、NbC和M23C6等时效强化相而产生沉淀硬化。在固溶状态下组织为低碳板条马氏体,随后通过在400~650℃温度内时效,其Ac1约为670℃,Ac3约为740℃,Ms为80~140℃,Mf约为32℃[3],常用热处理工艺为1020~1060℃固溶, 460~650℃时效,具体热处理工艺见表1。

表1 0Cr17Ni4Cu4Nb不锈钢性能指标

经过热处理强化后材料抗拉强度可达到1100M P a以上,同时具有较好的韧性和塑性。0Cr17Ni4Cu4Nb材料中抗氧化性能与普通奥氏体不锈钢相近,耐大气腐蚀和耐酸腐蚀能力明显优于马氏体不锈钢,与某些奥氏体不锈钢相当,且该钢在还原性酸、特别是硫酸中耐腐蚀性良好。在海水中的腐蚀减重约为0Cr17Ni7Al不锈钢的30%,与1Cr18Ni9Ti不锈钢相当。在高温高压水中的缝隙腐蚀性能大致与1Cr18Ni9Nb不锈钢相当,综合性能优于30CrMnSiA不锈钢。

0Cr17Ni4Cu4Nb不锈钢不同热处理状态下的显微组织如图1所示。

图1 0Cr17Ni4Cu4Nb不锈钢不同状态下显微组织

0Cr17Ni4Cu4Nb不锈钢在固溶状态下,其显微组织为过饱和低碳板条马氏体。为保证材料获得足够的强度和韧性,在选择固溶温度时,一般固溶温度不要太高。时效的目的是利用弥散强化作用产生细小并弥散分布的沉淀相,以获得尽可能好的综合力学性能。固溶处理后时效时,马氏体组织发生回火转变,析出尺寸极小(约20nm)的ε-Cu和NbC、M23C6等时效强化相,以获得尽可能好的综合力学性能。

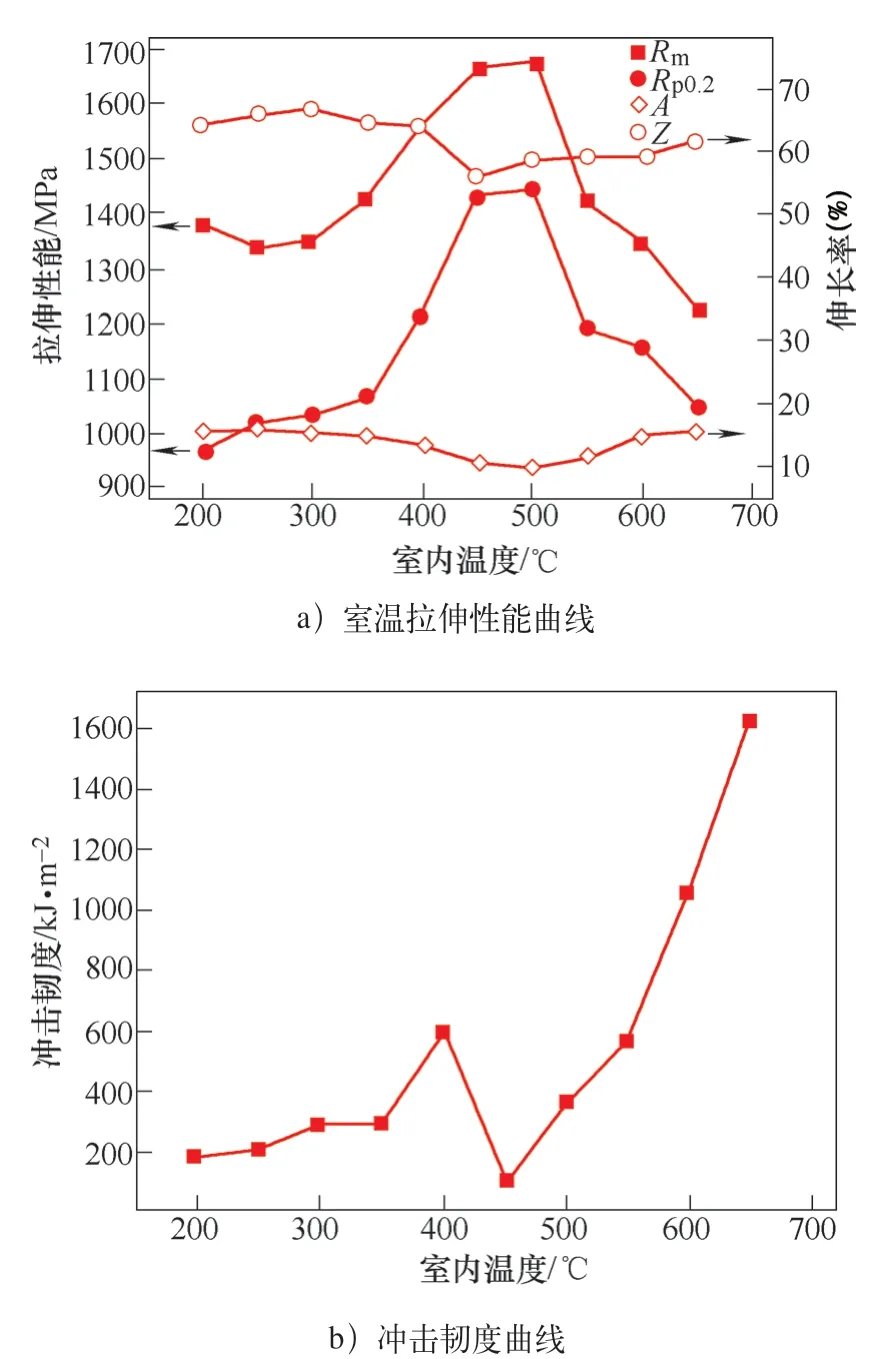

查阅航空材料手册[4],在1040℃固溶1h,不同时效温度下0Cr17Ni4Cu4Nb不锈钢室温拉伸性能如图2a所示,冲击性能如图2b所示。随着时效温度(200~650℃)的升高,抗拉强度和屈服强度先升高后降低,500℃达到最高;伸长率先降低后升高,500℃达到最低;断面收缩率先升高后降低再升高,450℃达到最低;冲击韧度先升高后降低再升高,450℃最低。

图2 不同时效温度力学性能

3 成形特性

3.1 镦制成形性能

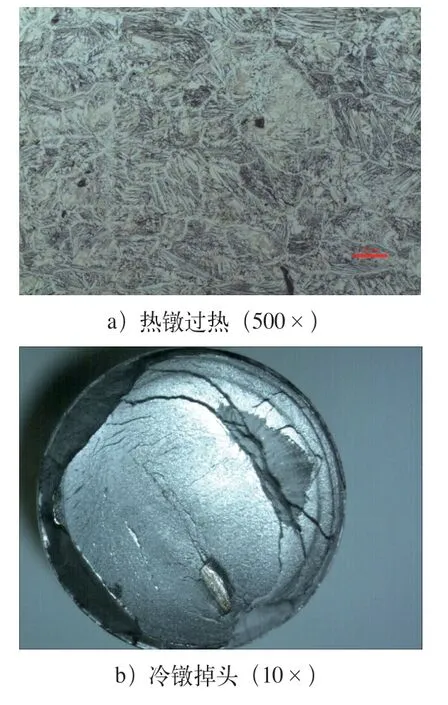

由于其固溶状态下强度较高,所以在制造紧固件时对镦制成形设备吨位和模具精度的要求也较高。该材料还具有非常高的热稳定性和耐蚀性,在进行热加工成形时,选择合适的工艺参数,不容易出现过热、过烧现象,典型过热组织如图3a所示。对于六角头、扁圆头等头部大变形量的产品一般采用热镦方式成形,如果采用冷变形形式易产生“应变线”,使产品在受力过程中易出现快速解理开裂。冷滚压控制头杆结合部位金属流线和螺纹处金属流线,提高产品疲劳寿命。

图3 加工过程存在的典型缺陷

3.2 机加工性能

0Cr17Ni4Cu4Nb材料主要用于制造1100MPa级高强度紧固件,由于其对表面质量要求较高,所以在制造紧固件过程中需要数控车削和无心磨削等精加工手段予以保证。该材料机加工性能良好,在车削、磨削加工过程中,可以选用较高加工速度和较大车削量,但注意冷却以免产生磨削烧伤。加工后的产品表面粗糙度值低,表面质量及尺寸一致性好。

4 紧固件结构和性能指标

采用0Cr17Ni4Cu4Nb不锈钢制造的螺栓、螺钉、螺柱和螺母紧固件的结构参照HB系列标准中的30CrMnSiA不锈钢和1Cr17Ni2不锈钢。热处理状态为固溶+时效,螺栓性能有抗拉强度和硬度两种方式,螺栓抗拉强度一般为1180MPa±100MPa,硬度为35~42HRC(通过HB0-94—1977换算后抗拉强度为1078~1303MPa)。为验证0Cr17Ni4Cu4Nb不锈钢紧固件标准性能指标和实测情况,确定0Cr17Ni4Cu4Nb不锈钢材料性能的稳定性和合理性。按照航空航天型号最普遍使用的几种头型、型式和典型规格进行选择螺栓、螺钉和螺母来验证其紧固件性能方案,并对其强度和硬度进行实际检测,结果见表2。

表2 0Cr17Ni4Cu4Nb不锈钢产品性能实测性能

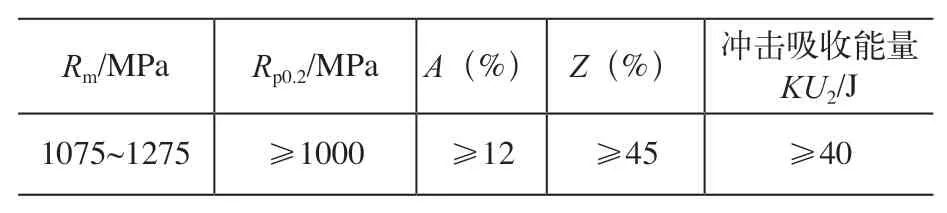

对于0Cr17Ni4Cu4Nb不锈钢紧固件,为了获得良好的综合力学性能,选定具体检测指标见表3。

表3 0Cr17Ni4Cu4Nb螺栓性能指标

5 表面处理工艺

0Cr17Ni4Cu4Nb材料自身耐蚀性好,一般可用在抗氧化、耐弱酸、碱和盐腐蚀环境。表面处理方式主要用化学钝化(Ct.P),特殊情况下可进行其他类型的表面处理方式如涂MoS2、涂十六醇等提升表面润滑性,防止冷焊(咬死)问题产生,也可依据客户需求和使用环境选用不同的表面处理方式。目前,在海防装备上为进一步提升0Cr17Ni4Cu4Nb不锈钢紧固件的耐蚀性,常在紧固件表面采用物理气相沉积技术(PVD)真空离子镀膜CrN纳米涂层[5]。

6 结束语

综合分析了0Cr17Ni4Cu4Nb材料特性,镦制成形性能,机加工性能、热处理和表面处理工艺及紧固件结构特点,并制定了紧固件综合性能指标。0Cr17Ni4Cu4Nb材料在国内宇航紧固件领域应用条件已经成熟,加工工艺稳定,材料供应渠道畅通,供应充足,价格相比钛合金与高温合金等高端紧固件材料成本较低;耐蚀能力可以达到传统结构钢电镀紧固件的5~10倍,性价比高,能够取代传统结构钢电镀紧固件。国外相近材料牌号17-4PH沉淀硬化不锈钢,已在欧美等发达国家宇航紧固件领域得到广泛应用[6],为0Cr17Ni4Cu4Nb材料在我国相关领域的应用提供了重要的借鉴。