铝棒感应加热炉循环水冷却系统设计与计算

2021-07-20李宁高洪泽秦龙吴云

李宁,高洪泽,秦龙,吴云

辽宁忠旺机械设备制造有限公司 辽宁辽阳 111003

1 序言

铝型材挤压生产线中的铝棒感应加热炉大多是工频炉,由于炉体感应线圈、电气控制上的晶闸管、推料机构的磁场延长器、水冷电缆等在运行中都会发热,因此必须采取有效的水冷却措施。循环水冷却系统是铝棒感应加热炉中必不可少的组成部分,铝棒感应加热炉多采用双回路循环给水的结构形式。系统中有板式换热器,水路分为内回路与外回路两部分,内回路用来冷却电热设备,外回路通过板式换热器冷却内回路中的水。本文探讨的是双回路循环系统的内回路系统。内回路系统包括:炉体感应线圈、晶闸管、磁场延长器和水冷电缆等用水单元,以及板式换热器、循环水泵、水箱及管路等(见图1)。

图1 铝棒感应加热炉循环水冷却系统部分装置

2 冷却水技术条件

2.1 冷却水的水质要求

水冷系统外回路用水为工业水,内回路用水为纯净水。由国家标准GB/T 10067.1—2019《电热和电磁处理装置基本技术条件 第1部分:通用部分》,循环水内回路系统对水质的要求为电导率 <0.05S/m,pH值7.0~8.5,溶解性固体<300mg/L, 悬浮性固体<1 0 m g/L,总硬度C a O质量浓度 <2.5mg/L。外回路总硬度CaO质量浓度<60mg/L。

2.2 冷却水温度的要求[1]

感应线圈冷却水的进水温度应<30℃,但不应低于周围空气的温度。因为过度冷却线圈,空气中的水分将会在线圈表面“结露”,破坏线圈的绝缘。我公司在实际生产中,感应线圈冷却水的进水温度设置为20~26℃,超出此范围会报警停机。

感应线圈冷却水的出水温度不应超过40~50℃,此时线圈温度不会超过50~60℃。水温超过50℃,水中的钙镁离子会结晶生成水垢并沉积在铜管表面,铜管通水的有效面积会减少,造成传热不良现象。当冷却水的出水温度≤50℃时,线圈冷却水允许温升<20℃。

2.3 冷却水水压要求[2]

GB/T 10067.1—2019规定:感应器线圈水压、双回路循环系统外回路的水压0.2~0.3MPa;双回路循环系统内回路水压0.3~0.7MPa。

3 水泵的计算[3]

冷却系统水泵的类型是单级单吸离心泵,水泵选型应根据流量、扬程两个技术指标来确定。依据不同用水单元所需的冷却水量来确定水泵流量。

3.1 冷却水量的计算

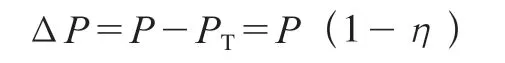

感应线圈的冷却水带走的热量,即感应线圈的热损失功率(用ΔP表示),等于线圈发热的功率损失与铝棒加热时通过耐热层、隔热层的传热损失之和,即

式中P——铝棒感应加热炉总功率(kW);

PT——铝棒加热的平均有效功率(kW);

η——感应器总效率,加热纯铝η=0.3 5~ 0.45,加热铝合金η=0.45~0.55。

冷却水量计算需要按效率低的加热纯铝来考虑,取η=0.4,那么总功率的60%可以粗略估算成冷却水需要带走的热量。感应器线圈冷却水要带走额定功率60%的热量,即ΔP=0.6P。那么,晶闸管及水冷电缆等要带走额定功率约10%的热量,即△P'=0.1P。在冷却水温升不超过20℃前提下,计算冷却水量。

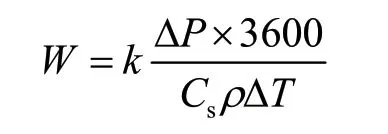

感应线圈所需冷却水量W(m3/h)按下式计算:

式中W——感应线圈所需冷却水量(m3/h);

k——安全系数,取k=1.15;

Cs——冷却水的比热容[kJ/(kg·℃)];

ρ——水的密度( kg/m3);

△T——进出线圈冷却水温度差(℃)。

取Cs=4.1868kJ/(kg·℃)、ρ=1×103kg/m3、△T=20℃,则

同样,将△P'代替△P代入上面公式中,用W'表示晶闸管及水冷电缆等所需冷却水量之和,则有W'≈0.005P。

3.2 水泵流量的确定

上面计算的冷却水量只是理论值,实际冷却水流量需要乘以一个安全系数。感应线圈的冷却水流量安全系数一般取1.5~2.0,而晶闸管及水冷电缆等的冷却水流量安全系数则要取3.0~5.0。即:感应线圈冷却水实际流量q1=(1.5~2.0)W,晶闸管及水冷电缆等的冷却水实际流量q1'=(3.0~5.0)W'。冷却水泵实际选型流量q=q1+q1'。

举例,某铝棒感应加热炉加热总功率P=1130k W,其中,感应线圈的理论流量为W=0.030×1130m3/h=33.90m3/h,晶闸管等的理论流量为W'=0.005×1130m3/h=5.65m3/h,则感应线圈与晶闸管等总冷却水量约为40m3/h。感应线圈冷却水实际流量q1=50.85~67.80m3/h,晶闸管等的冷却水实际流量为q1'=16.95~28.25m3/h,因此水泵选型流量为67.80~96.05m3/h。

3.3 水泵扬程的计算

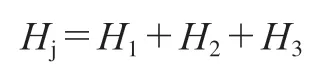

1)水泵扬程的计算公式为:

式中Hj——计算扬程(m);

H1——保证铝棒感应加热炉用水单元水压的扬 程(m),H1=0.2~0.3MPa,H1具体计 算方法及数值可查阅文献[1];

H2——水泵到用水单元的垂直高度,即扬水高 度(m);

H3——水泵到用水单元管路压力损失(m),H3包括管路沿程压力损失△Pf(m)和 管路局部压力损失△Pm(m);

2)管路沿程压力损失的计算式为[4]:

式中λ——沿程阻力系数,其值与雷诺数Re有 关;

L——管路长度(m);

d——管路内径(m);

v——管内水流速(m/s);

g——重力加速度,g=9.81m/s2。

管路沿程压力损失计算比较复杂,不同流量、不同公称直径每米钢管管路沿程压力损失有经验值,可查阅相关文献。查到的经验值乘以管路长度,就可以得到管路沿程压力的近似值。

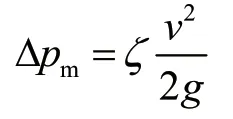

3)管路局部压力损失的计算式为:

式中ζ——局部压力损失系数,弯头、阀门等的ζ值可查询《给排水设计手册》。

管路局部压力损失包括水流经板式换热器、管路阀门、弯头等的阻力损失之和。板式换热器允许压降△Pb一般<80kPa,扬程千帕换算成米,10kPa=1m,故△Pb<8m,具体压降数值咨询板式换热器生产厂家。

4)水泵的额定扬程He,等于计算扬程乘以1.10~1.15倍的裕量系数。

4 板式换热器选型与计算

4.1 板式换热器选型

与厂家沟通板式换热器的选型问题,应向厂家提供以下技术参数。

1)热侧:介质、流量、进/出口温度、进/出口压力及允许压降等。

2)冷侧:介质、流量、进/出口温度、进/出口压力及允许压降等。

3)其他:水质、接口方位及尺寸要求等。

由于不同厂家换热板结构形式不同,板型系列及长宽比不同,厂家所选换热器的传热系数也不同,因而换热面积不一样,所以板式换热器的选型必须与厂家沟通确认,厂家一般都是综合考虑换热和压降来进行板式换热器的选型和设计。

4.2 计算基本公式

板式换热器一般忽略热量损失、环境、摩擦等,由热量传递基本公式和热量守恒定律,得

式中Q1、Q2——热负荷(kW);

C1、C2——介质的比热容[kJ/(kg·℃)],这里 均为4.1868 kJ/(kg℃);

m1、m2——冷却水质量流量(kg/h);

Δt1、Δt2——冷却水进出口温差(℃);

ΔT——对数平均温差(℃);

K——传热系数[W/(m2·℃)];

A——换热面积(m2)。

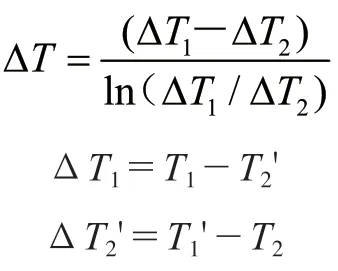

逆流对数平均温差计算式为:

式中T1——热侧进水温度(℃);

T1'——热侧出水温度(℃);

T2——冷侧进水温度(℃);

T2'——冷侧出水温度(℃)。

4.3 计算举例

(1)基本参数

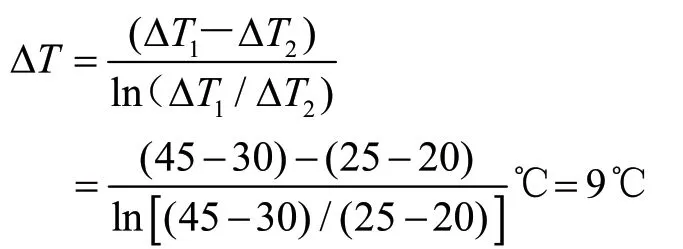

1)热侧(内循环一侧):进水温度T1=45℃,出水温度T1'=25℃,水流量90m3/h。

2)冷侧(外循环一侧):进水温度T2=20℃,出水温度T2'=30℃,水流量100m3/h。

(2)逆流对数平均温差△T

(3)总换热量 按热侧计算,总换热量为:

(4)板式换热器换热面积 水-水换热,板式换热器传热系数见表1。K值按经验取值,流速越大,K值就越大,具体数值需要咨询厂家。这里传热系数取K=4500W/(m2·℃),则换热面积为:

表1 水-水换热板式传热器的传热系数 [W/(m2·℃)]

根据经验,取1.2倍安全系数,因此板式换热器的换热面积应选65m2。

5 循环水冷却系统其他设计要点

1)循环水冷却系统应设置一台备用泵。单工位铝棒加热炉,水泵一用一备;双工位铝棒加热炉,水泵两用一备;三工位铝棒加热炉,水泵三用一备。

2)循环水泵进出口必须有截止阀,管路设计尽量防止管路应力传到水泵上,水泵进出口还需安装可曲挠橡胶接头。

3)循环水管路直径按下式计算:

式中d——管径(m);

W——循环水流量(m3/s);

V——循环水流速(m/s)。

对压力0.2~0.3MPa的循环水系统,主管路流速为1.5~3.0m/s,支管路流速为1.0~1.5m/s。

4)循环水管路的最高点位置应设有排气阀。

5)循环水管路必须设有电接点压力表、电接点双金属温度计等保护元件。

6)北方地区必须考虑冬季设备停产、水管路低位放水问题。一旦设备停机不生产,水管路里的水不及时排放掉,会冻坏设备。

7)冷却系统凡是能接触到纯水的地方,材料应采用不锈钢、铜或无碳绝缘胶管制造,不得使用铸铁及碳素钢,以防纯水介质被污染,造成用水单元损坏。

8)水箱最小容积按照水在冷却系统中循环一圈所需的水量来设计。水箱应设有液位计,水位到达低限位时,报警提醒加入纯水;水位到达高限位时,报警提醒停止加水。

6 结束语

铝棒感应加热炉是铝型材挤压生产线重要的机前设备,而循环水冷却系统又是铝棒感应加热炉的关键部分,因此研究铝棒感应加热炉循环水冷却系统的设计具有重要意义。生产实践验证,冷却水量、水泵和板式换热器主要参数按文中所述方法计算正确合理。循环水冷却系统有关设计要点可以为铝棒感应加热炉同行业设计人员提供借鉴。