地轨小车铁液输送系统方案设计

2023-12-09杨涛林

杨涛林

(中国汽车工业工程有限公司,天津 300113)

在某铸造项目车间设计过程中,通过采用铁液自动化输送系统,将电炉、称重、输送、球化、挑渣、孕育、倾倒等工序有机结合,大大提升了铁液的输送效率及生产的安全性,改善了工人操作环境。本文主要介绍地轨小车铁液输送系统方案设计。

1 设计要求

该铸造车间主要生产支架类球铁铸件,年生产纲领为22000 t。采用1 条垂直挤压造型线,铸型尺寸为550 mm×675 mm×(150~405)mm,配套进口气压保温浇注炉,采用2 套5 t/h 一拖二中频感应熔化电炉熔化铁液。

铁液输送系统设计要求如下:

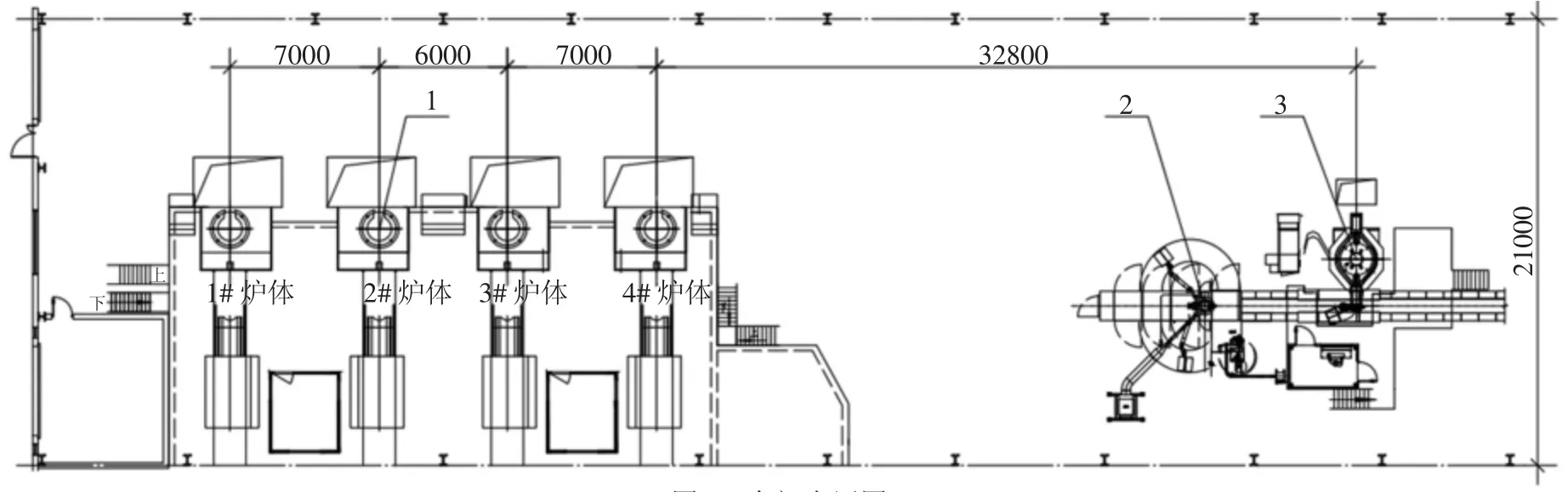

(1)熔化电炉与造型线为“一”字形布置,如图1 所示。

图1 车间布置图

(2)实现从4 台电炉炉体前到造型线气压保温浇注炉处的铁液包自动输送。

(3)采用“地轨小车”方式运输铁液,在线同时运输2 个铁液包,均为球化包,容量1.5 t。

(4)工艺线路:

球化重包:电炉出铁(4 处)→运输→喂丝球化→挑渣→自动加孕育剂(3 种)→运输→倒铁液到浇注炉。

球化空包:球化重包倒铁液完成→运输→加SiC→等待出铁。

(5)每次铁液运输量1200 kg。

(6)电炉接完铁液运至浇注炉处就位(开始倒包前)时间不大于4.5 min(含球化和挑渣时间),铁液球化完毕后,输送到倒包处的时间不大于2 min。

(7)采用喂丝球化处理工艺(非冲入法球化)。

2 拟选用设备的主要技术特点

目前,铸造车间常见的铁液输送形式有叉车运输、地面轨道小车运输[1,2]、空中自行葫芦运输等方式。本项目拟选用地面轨道小车运输形式,将铁液的出铁、称重、球化、挑渣、孕育等工艺要求串联起来,采用转运倒包小车进行铁液倒包,实现铁液自动化输送。

铁液输送系统主要包括:碳化硅加入装置、铁液转运车、铁液转运车轨道系统、上空包辊道、空包缓存辊道、铁液转运倒包小车、中转包、球化处理站、举升台、挑渣平台、自动加孕育剂装置、安全防护设施、电控系统等。

主要技术特点:碳化硅加入装置位于电炉平台上,每台电炉炉体旁设置碳化硅手动加料斗,斗下方有手动阀和溜管,溜管出料端对准铁液中转包的包口,可将碳化硅直接加入;铁液转运车行走由减速机驱动,车上设置减速机驱动的机动辊道,带称重装置和自动盖包装置,转运车行走采用变频控制,行走速度:0~45 m/min;辊道采用SEW 减速机驱动,运行速度约12 m/min;球化处理站采用喂丝球化工艺,设1 个电动升降门,可根据交互信号自动升降,球化站内设机动辊道,球化处理站为密封式,便于球化过程中烟气收集治理;自动加孕育剂装置含三个料仓,带称重装置和输送加料装置;铁液转运倒包小车同时具备铁液转运和倾倒功能。系统具有断电保护、紧急停止及故障报警等功能。设备有手动、自动工作模式,实现与电炉、电炉除尘、球化站、浇注炉等控制的联锁和信号交换。系统设MES 管理系统接口(RJ45 网口),便于采集设备数据。

3 铁液输送系统布局及工艺流程

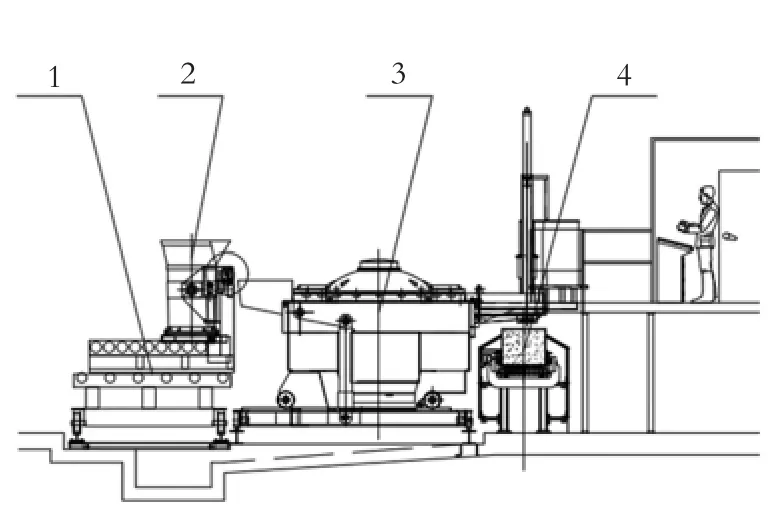

根据设计要求及地面轨道小车铁液输送系统的技术特点,规划的铁液输送系统布置方案如图2 所示。

图2 铁液输送系统布置方案

主要工艺过程为:铁液转运车在炉前就位,人工通过碳化硅加入装置将碳化硅加入到中转包内,电炉开始倾炉、出铁液,出铁液完成后,铁液转运车上的自动盖包装置将中转包盖上包盖,然后将中转包运至举升台辊道对接工位,中转包从铁液转运车运行至举升台辊道上,通过举升台辊道,进入喂丝球化处理站球化工位,喂丝球化站包盖下降,同时喂丝球化站提升门关闭,开始喂丝球化,此时转运车运行至空包缓存辊道对接工位,接住空包,将空包运至电炉出铁工位等待接铁液。待喂丝完毕,喂丝球化站包盖上升,同时喂丝球化站提升门打开,中转包回到举升台上,举升台将中转包举升至铁液转运倒包小车对接高度后,中转包移动至铁液转运倒包小车上,然后由铁液转运倒包小车将中转包运输至挑渣工位,定点完成人工挑渣、自动加孕育剂,铁液转运倒包小车再将中转包运输至气压保温浇注炉倒包工位,将铁液倾倒至气压保温浇注炉。倒包完成后,铁液转运倒包小车将空包运输至空包缓存辊道对接工位,空包运输至空包辊道上,然后铁液转运倒包小车(空车)退至等待工位。

以最远端的1#炉体为例,计算铁液输送系统运行一个循环所需时间,如表1 所示。

表1 铁液输送系统工艺流程表

从铁液输送系统工艺流程表可知,从最远的电炉处接完铁液到运至气压保温浇注炉处就位,总时间为表中备注“*”及“**”各项数据之和,即236.9 s,小于4.5 min(270 s),铁液球化完毕后,输送到倒包处的时间为备注“**”各项数据之和,即96.5 s,小于2 min(120 s),满足工艺要求。

4 设计要点

4.1 需要注意各工艺设备之间的衔接关系

在炉前接铁液工位,需要根据电炉的出铁液曲线、出铁口高度、中转包高度,确定铁液转运车辊道顶面高度,减少铁液飞溅和对中转包的冲击。

电炉除尘风管从除尘罩接至炉前除尘管道地沟,竖向管道贴电炉平台侧壁敷设,风管及阀门应避开铁液转运车的运行范围,有管道的地方,电炉平台侧壁应局部后退,避免干涉,如图3 所示。

图3 炉前区域图

在喂丝球化处理站工位,需要根据中转包的高度,合理设置喂丝球化处理站包盖的高度。

在挑渣工位,铁渣斗宜设置在地面,铁渣通过溜管从平台溜到铁渣斗。

在铁液倒包工位,需要根据气压保温浇注炉补铁液口的平面位置及高度,模拟铁液倒包位置。气压保温浇注炉补铁液工位示意图见图4,现场倒包照片见图5。

图4 气压保温浇注炉补铁液工位示意图

图5 现场倒包照片

4.2 烟气治理

电炉出铁时,容易造成高温烟气的外溢,必须对高温烟气进行收集治理,通过电炉自带龙卷风式吸烟罩,对高温烟气进行收集,通过耐高温袋式除尘器进行治理,达标排放。

铁液转运车自带盖包盖装置,避免输送过程中烟气外溢,同时减少铁液温降损失。

在喂丝过程中,喂丝机包盖与铁液包口必须保持密封,无飞溅铁液和烟气外溢。在喂丝球化处理工位、挑渣工位、铁液倒包工位,均设置集烟罩,对高温烟气进行收集,通过耐高温袋式除尘器进行治理,达标排放。

铁液倒包工位的除尘罩为可旋转式,可避免气压保温浇注炉倾炉出残液时相互干涉。除尘系统与铁液输送系统信号互通,除尘管道阀门可随铁液包的运行位置,自动打开或关闭。

5 结语

该地轨小车铁液输送系统投产运行以来,设备运行节拍达到工艺要求,通过将电炉、球化处理、气压保温浇注炉等有机连接,实现了由电炉到浇注炉的连续、快速、自动输送铁液,避免了叉车运输的不安全性和中间铁液倒运,确保了铁液输送效率。