镁合金合金化阻燃研究进展

2021-07-20刘平平李妍郑丽卢振华

刘平平*,李妍,郑丽,卢振华

天水师范学院机电与汽车工程学院 甘肃天水 741000

1 序言

镁元素在地壳中含量较高,金属镁具有良好的物理化学性能。镁合金作为工程材料也具有良好性质[1-4]:弹性模量较低、重量轻、阻尼性能好、铸造性能优良、机械加工性能良好、散热性好、电磁屏障性能良好及再生性高。

镁合金的比强度远高于铝合金,但是作为工程材料其应用范围以及应用广度与铝合金相比还有较大差距。究其原因,镁的化学性质活泼,在常温下就可氧化,熔炼时镁熔体极易与空气中的氧和氮发生氧化反应;另外由于MgO的致密度小于1,不能像Al2O3一样对熔体起到保护作用,因此在镁及其合金的熔炼过程中极易燃烧甚至爆炸,为了使加工顺利进行,必须采取保护措施,防止熔体氧化燃烧。

在当前的工业生产中,主要防止氧化的措施有溶剂保护法和气体保护法。

(1)熔剂保护法 该方法是将低熔点的无机卤盐(包括MgCl2、NaCl、KCl)在较低的温度下熔化成为液态,在镁合金液面铺开,以隔离镁液与空气接触,从而起到保护作用。

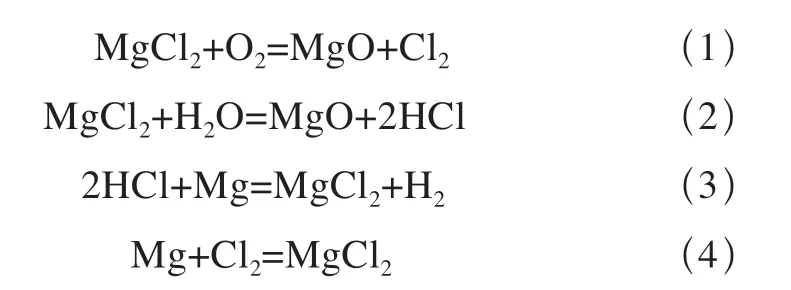

根据合金熔炼对熔剂的要求,一般选择碱金属和碱土金属的氟化盐和氯化盐作为熔剂,当然其中也包括氧化镁和惰性氧化物。熔剂保护法简单易行,在小批量生产过程中应用较多。其主要化学反应如下:

熔剂保护的问题有:

1)卤盐和氟盐高温下容易挥发,从而产生某些有毒气体,如HCl、Cl2等,有污染环境及引发安全事故的风险。

2)熔剂的密度大,在熔炼过程中熔剂会不断下沉,为保证覆盖效果,需要不断添加熔剂,有降低力学性能的风险。

3)熔剂在熔炼过程中容易挥发的气体如HCl等,有可能渗入合金液中,加速了材料的腐蚀,降低了材料的使用寿命,会给材料应用带来极大的安全隐患。

(2)气体保护法 该方法主要是将熔体和氧气隔绝,从而防止氧化燃烧。目前,能够隔绝氧气的气体主要是惰性气体,最常用的有SF6、SO2、CO2及Ar 等。其保护机理如下[5]。

1)CO2气体在高温下与镁发生如下反应:

试验证明,处于各种温度下的镁在干燥、纯净的CO2中氧化速度均很慢,这与表面膜中出现的无定型碳密切相关。这种无定型碳存在于氧化膜的空隙中,提高了氧化膜的致密度,使氧化膜致密度达到α= 1. 03~1. 15。另外,带正电荷的无定型碳,还能强烈地抑制镁离子透过表面膜的扩散运动,故也能抑制镁的氧化。

2)SO2与镁熔体的反应式如下:

一方面,SO2隔绝了镁熔体与空气的接触,另一方面,SO2与镁熔体发生反应,并在镁熔体表面生成很薄较致密的带有金属色泽的MgS·MgO复合表面膜,可抑制镁的氧化。当SO2从气氛中消失时,该表面就会破裂,镁熔体即发生燃烧,当温度>750℃时,此膜也将破裂,不再起防护作用。

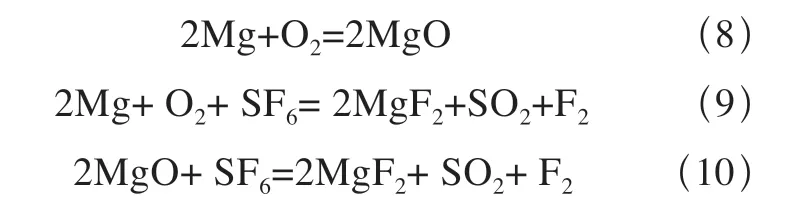

3)SF6与熔体的反应式如下:

研究表明,当混合气体 SF6含量很小时, 就足以使镁合金液面生成良好的保护膜[6,7],但在实际工业生产中,SF6的体积分数远大于此比例。在达到良好保护效果的前提下,SF6的用量应尽量减少,这是因为SF6气体会加速钢制坩埚的腐蚀,从而降低坩埚的使用寿命,增加生产成本。

虽然SF6气体保护有较多的优点,但SF6是使地球气候变暖的温室气体,其温室效应是CO2气体的23900倍[8]。随着人们环保意识的加强和目前环境污染事件的不断发生,SF6气体终将被禁止使用。

2 合金化阻燃现状

20世纪50年代,有人基于选择性氧化的原理提出了合金化阻燃法。合金化阻燃法通过添加合金元素,形成致密氧化膜来实现阻燃。相较于其他两种方法简单易行,不会造成环境污染,产生夹杂的风险相对较小,所需设备比较简单,能够实现低成本、高质量的生产,因此具有较大潜力。

镁合金容易氧化燃烧的主要原因有:

1)镁元素与氧元素之间具有很高的化学亲和力,在高温下容易发生氧化反应,生成氧化镁。

2)镁元素和氧元素的氧化反应会产生很大的生成热,有爆炸风险。

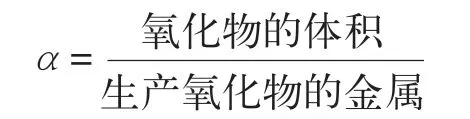

3)氧化镁结构疏松[9]。金属氧化时体积会发生变化,其变化程度可用Pilling-Bedworth比(又称α值)表示,即

式中,α表示了生成氧化膜的致密性程度[1,2]。当α>1时,表示生成的氧化膜体积膨胀,氧化膜致密,可以阻止金属液与氧元素进一步接触,能够降低氧化反应的剧烈程度;当α<1时,因氧化膜的体积收缩而生成多孔疏松的氧化膜,空气中的氧元素可以很容易地到达合金液面,从而与合金发生氧化反应[10]。就氧化镁来说,α值约为0.78,因此结构非常疏松(呈多孔状结构),不能阻止镁元素与氧元素的进一步接触,其氧化反应过程因受界面反应过程控制而遵循直线规律[10]。

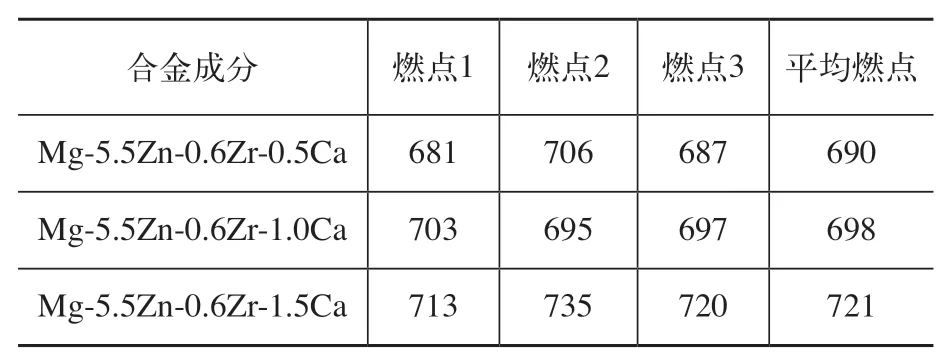

最新研究表明,B e、C a和稀土元素对镁合金有很好的阻燃效果,日本Kyushu国家研究所的SAKAMOTO等[11,12]通过研究发现,镁合金中加入Ca可以提高镁在空气中的燃点,不加Ca时镁的燃点约在500℃。刘平平等[13]研究表明,随着Ca含量升高,合金燃点明显升高。ZK60-xCa镁合金燃点见表1。

表1 ZK60-xCa镁合金燃点[13] (℃)

由表1可以看出,随Ca含量的增加,合金燃点随之升高。当合金中wCa<1%时,合金燃点随C a含量的增加变化较小,但相对于不添加Ca的M g-5.5Zn-0.6Zr合金来说,燃点已大幅提高。当wCa达到1.5%时,Mg-5.5Zn-0.6Zr-1.5Ca合金燃点达到721℃,相对于添加wCa为0.5%和wCa为1.0%来讲,燃点分别提高了31℃和23℃。

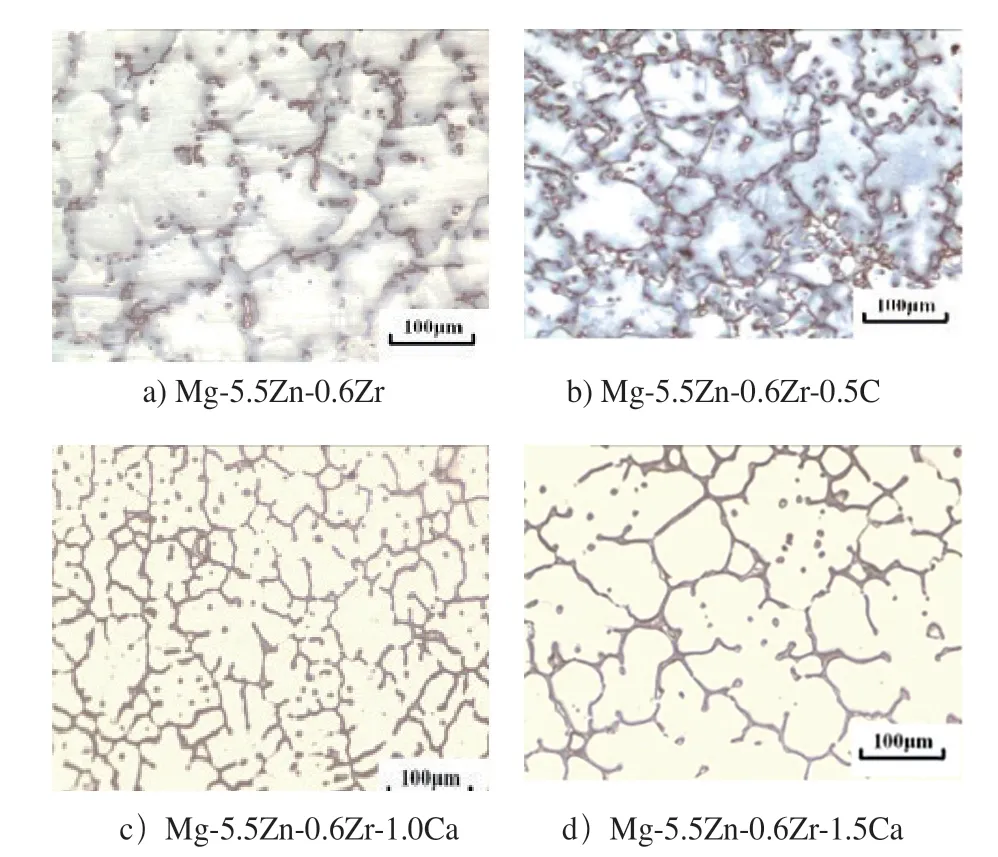

日本东京工艺学院的CHENG等[14]用挤压铸造生产出了加Ca阻燃、加Zr细化的镁合金铸件,他们的研究表明:添加Ca可以提高Zr在镁合金中的溶解度,从而提高合金的力学性能,随着Ca含量增加,合金铸态组织明显细化,如图1所示[13]。

图1 试验合金铸态组织[13]

B e也具有良好的阻燃效果,1 9 4 8年,BURNS[15]系统研究了Be在镁合金中的作用,考虑到镁合金铸件的力学性能,他建议wBe应<0.5%。虽然BURNS对Be的作用作了比较详细的研究,但对于Be的抗氧化作用机理还缺乏认识。FOERSTER[16,17]研究了含Be镁合金的抗氧化性能,当Be含量达到一定范围时,可以有效地阻止镁合金的燃烧,减少熔剂的使用。wBe≤0.0125%时,wBe越大,抗氧化性能越好,而合金的力学性能与合金中的Mn、Fe、Be等的含量具有复杂的关系。SPIEGESIVM[18]认为,含Be镁合金可以在SF6+空气中熔炼,而不需要在SF6+CO2中熔炼。此外,稀土Ce也具有良好的阻燃效果。黄晓锋等[9]研究发现,当wCe达到1%时,镁合金剧烈氧化燃烧的温度为724℃,合金可以在没有任何保护措施的大气中熔炼。AES分析结果表明,加入Ce后合金液面由三层组成,分别为外层、复合层和内层。外层氧化膜主要由MgO组成,厚度约为110nm,在外层氧和镁的原子分数都保持在46%左右,相应地wCe和wAl都维持在3%左右,因此外层的主要成分为MgO。复合层的厚度为110~250nm,在复合层Ce的浓度上升迅速,镁的浓度有所下降,250nm以下镁的浓度迅速上升,Ce的浓度有所下降,O的浓度降低最多。内层是复合层向基体的过渡,对阻燃起到关键性的作用。

研究表明,稀土Y也具有很好的选择氧化的能力,加入镁合金后可以起到很好的阻燃作用。RAVI 等[6]的研究结果发现,Y可以极大地提高纯镁、AZ91和WE43等镁合金的抗氧化能力和阻燃性。WE43由于加入Y而使得合金在750℃时仍未燃烧,刘平平等研究表明[13],随着Y含量增加,镁合金燃点大幅提高,见表2。

由表2可以看出,Y对Z K60合金燃点提高显著。添加wY至1%后,合金燃点相对于ZK60合金来讲提高172℃,达到722℃;添加wY至2%后,合金燃点提高186℃,达到736℃;添加wY至3%后,ZK60合金燃点大幅提高,达到801℃。

表2 ZK60-xY镁合金燃点[13] (℃)

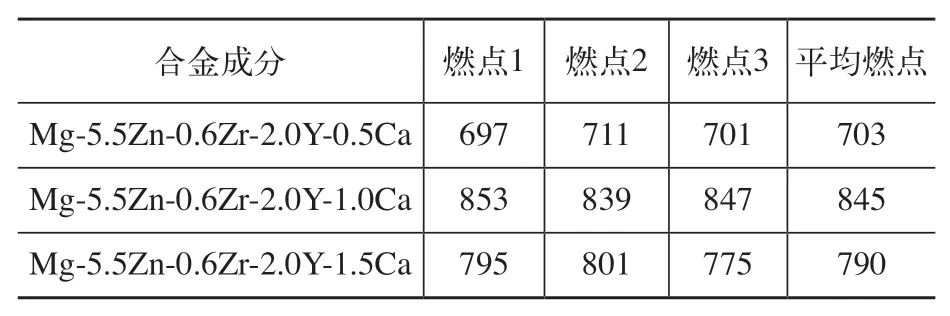

樊剑锋[7,8]研究发现,Mg-Y合金加入少量Ca后,因可以大大降低Y含量而达到很好的阻燃效果。樊剑锋分析认为,这是由于Ca起到第三元素效应所致,刘平平等的试验也验证了同样的效果[13],见表3。在Ca、Y复合加入时,Mg-5.5Zn-0.6Zr- 2 .0Y-1.0Ca合金燃点达到最高值,

表3 ZK60-2Y-xCa镁合金燃点 [13] (℃)

相对于Mg-5.5Zn-0.6Zr合金燃点提高了295℃,达到845℃。Mg-5.5Zn-0.6Zr-2.0 Y-0.5Ca合金的燃点高于Ca单独加入时的情况,但低于Y单独加入时的情况。Mg-5.5Zn-0.6Zr-2.0Y-1.5Ca合金的燃点高于Ca、Y单独加入时的情况。由XRD分析可知,氧化膜主要由MgO和Y3O2组成。Y对MgO、CaO和ZnO有较强的置换作用,而Ca、Mg对ZnO有较强的置换作用。

3 结束语

面对镁合金熔炼及热加工中会遇到氧化燃烧问题,三种镁合金阻燃方法均具有较好的保护效果,并得到广泛应用。但三种阻燃方法又都具有一定的局限性和工艺上无法克服的一些缺陷,就应用前景来看,溶剂法无法满足目前高精度生产的要求,必将被淘汰;而气体保护法又面临着环境污染的巨大难题,在新世纪里无法满足环保要求,除非发现新的环境友好型保护气体,否则气体保护法也将被禁止。综合以上原因,合金化阻燃法是镁合金阻燃方法中最为理想的,今后的研究工作应集中在没有环境污染保护气体的状态下,开发具有更大阻燃作用的合金化元素。