机械免压井压裂防喷桥塞现场应用

2021-07-19张洋大庆油田有限责任公司采油工程研究院

张洋(大庆油田有限责任公司采油工程研究院)

1 现状

A 油田经过多年开发,先后经历了快速上产阶段、高产稳产阶段,逐步呈现出开采能力降低,后备资源潜力不足的问题,靠寻找新的资源实现持续稳产的难度越来越大[1-4],因此,为提高开采效果保障稳产,实现油水井间的有效驱替,2000 年之后,逐步加大了油水压裂井的施工量,统计近三年的各类压裂井数均超过350 口,占总井数的6%以上,取得了较好的开发效果。一般的,在压裂后为顺利下入生产管柱,需要放喷降压后施工,放喷一般需要1~5 天,造成措施后不能及时投入生产,对产量造成影响。除此以外,放喷也容易造成环境污染,不利于安全环保管理。

2 压裂防喷桥塞技术

当井内压力较高时,作业队需要采用清水或压井液压井,待井内压力平衡后再下完井管柱,但这也存在一定问题[5-7]:首先无论是采用清水还是调配的压井液需要调配罐车与泵车到井场施工,占用作业时间,且涉及较高的费用支出;其次,压井液进入地层容易造成堵塞,影响后续开发,反排液处理复杂容易诱发环保问题。

针对以上问题,应用了一种机械免压井防喷桥塞(Y425/DS-114-120/35-FX)。防喷工具见图1。桥塞由上接头、扶正机构、锚定机构、封隔机构和下接头等部件组成,工作参数见表1。

表1 工作参数

工作原理:工具下井时,将其置于管柱下端,通过旋转管柱传递扭矩,锚定机构上的卡块张开,卡住套管内壁实现工具锚定;然后上提管柱,促使胶筒张开并紧贴于套管内壁,分隔上下液流,实现密封。需要起出封隔器时,下专用打捞工具正旋管柱对扣上提提出。

工具坐封和解封工艺流程如下:

1)坐封:上提管柱0.5 m,边缓慢上提边正旋管柱,直到转不动管柱为止。扭矩大于750 N·m,封隔器锚定。需要探井时,管柱下放,悬重减少,表明工具锚定。

2)丢手:开套管阀门,缓慢上提管柱,超过悬重80~100 kN,封隔器坐封,继续缓慢上提管柱,管柱悬重恢复到原悬重,表明封隔器丢手。套管不返液,说明工具密封完成。

3) 解封:接好正洗井管线,打开套管闸门,700 型泵车小排量正洗井,洗通后再加大排量,直到井内积砂洗净为止。洗井时打捞工具位于鱼顶以上2 m,正洗井冲洗鱼顶干净后,边缓慢下放管柱边洗井,观察泵车压力表,泵压突然上升,表明打捞工具已经进入鱼腔;继续下放管柱,悬重减少后上提管柱,悬重增加,表明打捞工具已捞到鱼顶,上提起出井下管柱[8-9];若悬重减少后上提管柱打捞工具没能捞到鱼顶,上提管柱再正洗井,洗净鱼顶上积砂后再打捞,直到打捞工具捞到鱼顶[10]。

3 现场应用

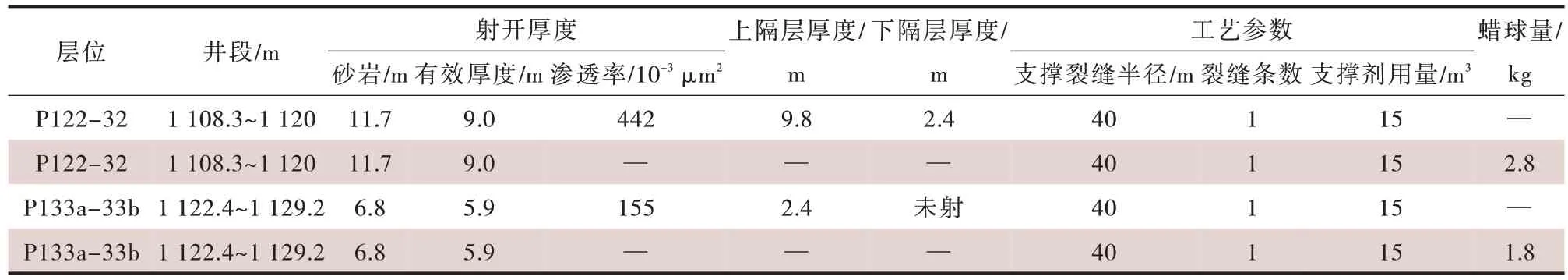

为了验证该压裂防喷桥塞的适应性,现场对5个井次压裂后丢手和解封进行了试验,现场观测坐封、丢手、解封均成功,效果良好。以某压裂措施井为例,压裂层段和工艺参数见表2,该井采用多裂缝压裂技术,压裂层段为1 108.3~1 129.2 m,包 含 1 108.3~1 120 m 和 1 122.4~1 129.2 m 两个 卡段,用封隔器卡开,每个卡段开两条水平缝。

表2 压裂层段工艺参数

压裂时,在地面连接下井管柱时将防喷器直接安置在管柱下端,随压裂管柱一起下井压裂+防喷管柱图见图2,压裂完成2 层2 缝, 压裂成功后,先起出一部分油管,然后按照技术要求释放压裂桥塞,下放压裂管柱拉力表悬重表指示为零,此时桥塞丢手成功,桥塞坐封于射孔井段以上。随后起出另外一部分油管,及全部下井工具。

图2 压裂+防喷管柱

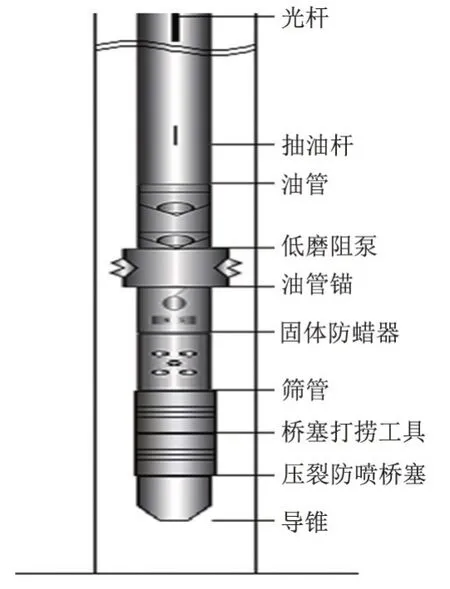

在冲砂和丈量核实地面杆管情况后,下完井生产管柱,完井管柱见图3。将管柱串下入至935.77 m捞住压裂桥塞,上提桥塞解封,最后安装采油树及下入活塞和抽油杆进行完井,根据现场要求进行开井生产。

图3 完井管柱

应用该压裂防喷桥塞后,从起压裂管柱到完井管柱全部下入仅用时不到1 天,大大缩短了投产时间,以一般放喷需要3 天计,作业队搬家、立井架、施工按1~2 天计,每口井至少可提前投产4 天。

截至目前现场已推广应用30 口井,压裂投产周期缩短按4 天计,累计多产油合计712 t,油价按照2 101 元/t 计,折合经济效益150.02 万元。

4 结论

1)措施井在压力施工后,井内压力较高,需要放喷后上提施工管柱,不能及时投入生产,对产量造成影响。应用防喷桥塞(Y425/DS-114-120/35-FX)可实现不压井施工,加快完井进度。

2)机械免压井防喷桥塞采用锚定和坐封技术将下部承压管柱丢手在井筒内并实现封隔液流的目的,上部压裂工艺管柱可立即起出,有利于下口井及时施工。

3)现场应用该防喷技术后,30 口压裂井投产周期缩短按4 天计,累计多产油712 t,折合经济效益150.02 万元,经济效益显著。