过渡带低效高耗转油站优化调整措施分析

2021-07-19周哲大庆油田有限责任公司第四采油厂

周哲(大庆油田有限责任公司第四采油厂)

随着杏北油田开发的不断深入,地面系统站库负荷逐渐出现不均衡的现象[1],其中东部、西部过渡带地区的站库负荷率处于油田偏低水平,特别是东部过渡带X 转油站油气处理负荷率仅为36.3%,站库运行单耗高居全厂转油站首位。随着油田的开发形势和投资形势日益严峻[2-3],提质增效的需求日益增大[4],地面系统也大力开展了优化简化工作[5-6]。因此,有必要对低负荷、高能耗的站库进行优化调整,达到节能降耗和高效运行的目的。

1 X 转油站运行现状

1.1 建设现状

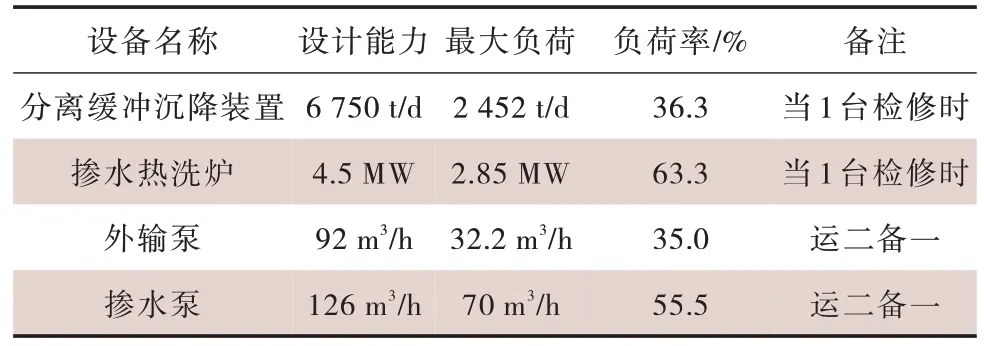

X 转油站位于杏北油田东部过渡带南块,始建于1993 年,现管辖计量间7 座,油井106 口,站外采用双管集油掺水工艺。站内采用“三合一”工艺,设计油气处理能力6 750 t/d,设计外输能力2 208 m3/d,站内主要设备见表1。

表1 X 转油站主要设备建设情况

1.2 生产运行现状

1.2.1 油井开井率低,产液量低

X 转油站辖油井106 口,自2013 年以来,该站开井数均小于40 口,开井率长期保持在35%以下。受开井率低影响,该站产液量及产油量均维持在较低水平。目前,X 转油站正常开井27 口,间抽井3口,提捞井2 口;关井74 口,其中高含水临时关井6 口,长关井68 口。30 口生产油井单井平均日产液23.5 t,日产油 0.97 t。

1.2.2 站库运行负荷较低

由于X 转油站开井数较少,产液量长期保持在较低水平,因此站内主要设备的运行负荷偏低,其中油气分离负荷率仅为36.3%,外输负荷率仅为35.0%站内主要设备负荷情况见表2。

表2 X 转油站主要设备负荷情况

1.2.3 生产运行能耗较高

由于开井率较低,部分长关井冬季需要掺水保证运行,导致掺水无效循环,增加了生产耗气。同时,由于该站地处东部过渡带地区,单井产液量低,集输半径长,平均单井集输半径1.7 km(最长3.1 km),导致集输能耗较高,近五年平均吨液耗电2.72 kWh/t,吨液耗气6.42 m3/t,远高于厂平均水平。

1.2.4 站库腐蚀老化问题突出

X 转油站自1993 年投产以来已连续运行26年,站内主要设备及工艺管网均为建站初期建设,未进行过整体更新改造,只是对部分老化设施进行更新维护。受运行年限影响,目前该站的老化腐蚀问题日益突出,表现为设备设施故障频发、站内管网腐蚀穿孔、闸门渗漏开关不严等问题,同时站内房屋为大板结构,室内漏雨严重,给生产管理带来较大不便。

2 优化调整思路及措施

在地面系统优化中,老区转油站通常采取邻近转油站合并的改造方式[7-9]。从X 转油站所在区域站库分布情况来看,该站距离周边站库较远,不具备能力整体转移的条件。针对X 转油站低负荷、高能耗、老化程度高的运行现状,明确优化调整改造的关键是解决开井率低、站库运行负荷率低的问题,从而达到节能增效的目的。经与多方结合,最终确定了“转、调、核”的优化调整思路。

2.1 转——采油井转变生产方式

结合油藏开发安排,该站所处区块未来十年均无产能建设安排,已建油井深度开发潜力小。同时,经地质部门对长关油水井逐一进行单井分析,确定长关井治理潜力较小,无治理开井必要性。因此对X 转油站所辖采油井进行综合治理,由地质部门编制具体治理方案,改变部分采油井生产方式。

2.1.1 生产油井

根据X 转油站目前开井油井生产情况,对于日产油大于1 t/d 的13 口油井依然保持机抽的生产方式;对于日产油小于或等于1 t/d 的、含水低且剩余油相对富集的17 口油井转变为提捞采油的生产方式。

2.1.2 长关油井

根据X 转油站目前长关油井关前生产情况、周围水井开井及预计开井的情况,将25 口仍具备开井潜力的长关井转为提捞采油方式开井;其他不具备开井潜力的油井暂不治理。

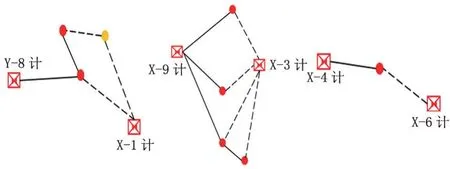

2.2 调——机采井调整集输方向

经过对X 转油站现有油井进行采油方式调整,最终仅剩13 口生产井保持机械采油方式,分布在5个不同计量间,单个计量间辖井1~4 口。由于计量间辖井较少,为进一步降低集输能耗,减少管理节点,结合站外整体布局,对7 口单井集油方向进行相应调整,其中2 口单井调整至邻近Y 转油站下辖的Y-8 计量间,5 口单井调整至本站的邻近2 个计量间(图1)。通过同步调整单井集输方向,X 转油站最终仅保留X-4、X-9 两座计量间,其余5 座计量间全部取消,油井管理更加集中,站外集输关系得到极大优化。

图1 井间关系优化调整示意图

2.3 核——核减转油站

通过转变采油井生产方式并调整机采井集输方向,X 转油站最终仅辖井11 口。考虑到该站腐蚀运行年限长、腐蚀老化问题突出,且优化后处理量较小,已不具备保留该站的必要性。通过对邻近的Z转油站进行能力核实,具备接收X 转油站处理负荷的能力,因此最终确定利用Z 转油站剩余能力、核减X 转油站的优化调整思路。在改造方式上,由于X 转油站仅保留2 座计量间,转油站内阀组间保留意义不大,综合考虑生产管理及改造投资,采取了取消阀组间,将2 座计量间集输方向调整至Z 转油站邻近计量间的改造方式[10]。分别为保留的X-4、X-9 两座计量间新建站间集油、掺水管道,就近挂接至Z 转油站的Z-7、Z-3 计量间站外集油、掺水汇管上(图2)。

图2 站外系统优化调整示意图

3 优化调整实施效果

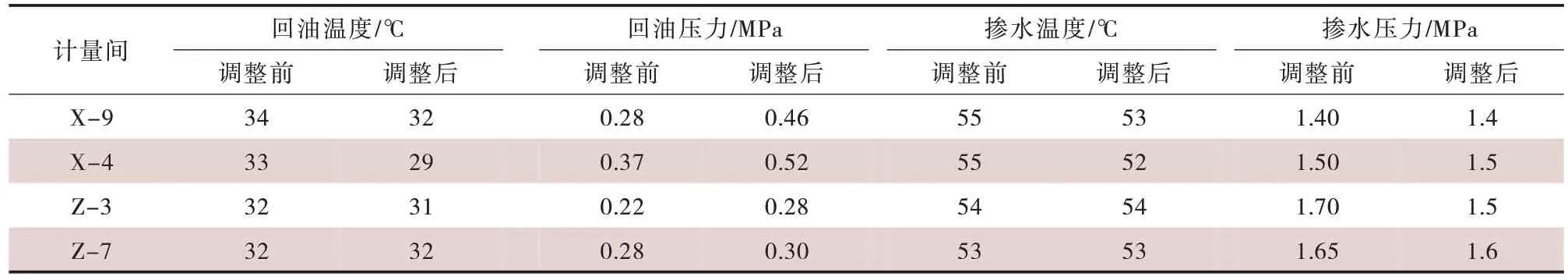

3.1 运行情况

X 转油站及站外系统优化调整于2019 年10 月改造完成并投运。对优化调整后转油站及计量间运行情况进行连续一年跟踪,Z 转油站整体运行情况基本无变化,挂接生产的Z-3、Z-7 计量间运行平稳,各项生产参数变化不大。X-4、X-9 计量间外输油管道压力升高,平均由0.33 MPa上升至0.49 MPa,所辖单井平均回压达到0.58 MPa,井口回压普遍升高,但均低于1 MPa,可以保持正常生产。优化前后计量间运行情况见表3。

表3 X 转油站取消前后计量间运行情况对比

3.2 取得效果

通过优化调整,核减转油站1 座,计量间5座,减少劳动用工20 人,减员效果明显。同时由于低效井转变生产方式,1 座转油站设备停运,将其处理负荷转移至相邻转油站,区域整体负荷率及运行效率得到提高。优化后Z 转油站油气分离负荷由8 306 t/d 提高至8 778 t/d,负荷率由69.2%提高至73.2%。X 转油站核减后,机泵、加热炉等耗能设备停运,区域生产运行能耗大大降低,节能降耗效果显著。其中X 转油站年减少耗电70.8×104kWh,Y 转油站年增加2 口井集输耗电1.2×104kWh,Z 转油站年增加11 口井集输耗电6.6×104kWh,优化后区域整体年节电63×104kWh。X 转油站年减少耗气131×104m3,Y 转油站年增加2 口井集输耗气2.4×104m3,Z 转油站年增加11 口井集输耗气18.6×104m3,优化后区域整体年节气110×104m3。

4 结论

1)随着油田开发不断深入,过渡带区域转油站受开井率低、产液低及集输半径长等因素影响,站库运行效率低,生产运行能耗高于其它转油站。

2) 低效高耗转油站在进行地面优化调整时,应统筹结合开发安排,实施地下地上一体优化,保障地面系统调整的整体性、长远性。

3)低效高耗转油站在进行优化调整时采取站库核减、能力转移的改造方式,结合站外集输关系优化调整,可有效提高区域整体负荷率及布局合理性,取得较好的节能降耗效果。