管道封堵机器人锚定装置设计与分析

2021-07-13李海连罗春阳贾诚心

田 阳,李海连,罗春阳,贾诚心

(北华大学机械工程学院,吉林 吉林 132021)

世界上绝大多数国家的油气长距离输送是通过管道运输实现的,随着铺设长度、工作年限的不断增加,管道出现腐蚀、破损、断裂等问题的概率会逐年上升[1].因此,实现高效率、高可靠性管道封堵,对于油气管线抢修作业十分重要.目前,油气长输管线抢修主要有4种方法:开孔封堵法、夹具封堵法、封隔器封堵法以及智能封堵法[2-3].前3种方法需要在管线抢修处安装相应的辅助机构,存在施工工艺复杂、周期长、安全性低等问题;智能封堵法是利用介质压差原理,将具有封堵、通信、锚定功能的机器人输送到管线待封堵处,实现管道远程封堵作业.智能封堵法突破了开孔设备进入管道内部进行封堵作业的局限,具有适应范围广、安全性高、维修周期短等优点.国外对此项技术的研究起步较早,相关技术成果也比较完备.比如,美国TDW公司Smart PlugTM智能封堵器的封堵压强可达20 MPa,并已完成百余次封堵作业;Starts Group公司研制的Remote Tecno PlugTM封堵器的极限封堵压强同样达到了20 MPa,封堵管径在305~1 067 mm,最远水下作业通信距离可达3 000 m[4-7].国内针对密封、锚定等关键结构同样开展了大量研究.比如,尚宪朝等[8]设计了一种液压驱动卡瓦式锚定机构,重点对锚定齿形进行分析与设计,建立了锚定块单个齿形与管道内壁的接触模型;张松松等[9]将RSI Robot机构原理应用到锁紧机构中,为锚定单元设计提供了新方案;刘铜[10]采用液压驱动驻锚将密封橡胶与管道内壁的接触微元化,得出密封面接触应力和摩擦应力分布规律.但目前这些研究仍处于探索阶段,还未见相关技术应用于实际维修作业的报道.本文设计了一种电机驱动斜块式锚定装置,分析定齿的受力模型,利用有限元软件仿真分析锚定齿与管道内壁之间接触力关系,以及锚定齿齿尖圆角对锚定深度的影响,以提高管道封堵机器人的锚定可靠性.

1 封堵机器人机械系统设计

适用于小管径电驱动的智能封堵机器人主要由封堵调速单元、锚定单元两部分构成,结构见图1.封堵调速单元可利用介质压差实现机器人在管线内的长距离运行,并可通过调节装置改变通流面积,从而控制机器人在管道内的移动速度;当机器人移动至指定位置时,通过锚定单元将机器人锁定在管道内,为封堵操作提供稳定的作业环境.机器人在管道内的卡紧能力影响封堵可靠性及施工安全性.管道封堵作业中经常出现因驻锚力不足导致的封堵橡胶在管道内滑动的问题,轻则损坏封堵橡胶,重则产生液压泄露,给封堵作业带来危害.因此,提高驻锚锁定装置的卡紧能力成为提高封堵作业可靠性的关键技术之一.

图1 封堵机器人机械系统总体方案Fig.1 Overall plan of mechanical system of blocking robot

2 锚定单元结构设计及锚定齿分析

考虑到承载能力及稳定性,设计了一种斜块式锚定装置,见图2.利用内筒及组件构成一个密闭腔体,内部设置驱动电机、齿轮组、丝杠副及电池组等.通过电机驱动和齿轮组、丝杠副传动后,推动外筒组件产生轴向移动,从而推动锚定块沿内筒外侧锥体滑动,完成管道封堵机器人的锚定或解锁动作.电机驱动替代传统液压驱动可以避免液压油泄露造成管道介质与环境污染,并且与控制系统配合使驻锚动作更加灵活准确.

锚定块是锚定单元的关键部分,锚定齿与管道内壁接触产生的力承担主要流体轴向推力,因此应从两个方面分析锚定效果:一是锚定齿在为抵抗流体轴向推力提供足够的锚定力后,管道内壁是否被压溃,进而对管道内壁造成一定破坏;二是锚定齿是否会发生剪切破坏,造成锚定失效.为此,针对锚定齿前后角、锚定深度、有效接触弧长、推力角与锚定驱动力的关系开展分析.图3为锚定齿在锚定过程中的受力图.

作用力平衡方程:

(1)

式中:Fx为x方向合力,N;Fy为y方向合力,N;W为轴向驱动力沿垂直于推力角方向的分力,N;Z1为管道内壁对牙形齿前齿面的总压力,N;Z2为管道内壁对牙形齿后齿面的总压力,N;F1为管道内壁对牙形齿前齿面的总摩擦力,N;F2为管道内壁对牙形齿后齿面的总摩擦力,N;θ为推力角,°;θ1为锚定牙形齿前角,°;θ2为锚定牙形齿后角,°;μ为管道内壁与锚定牙形齿的摩擦因数.

式(1)化简可得到锚定齿前、后角所受总压力关系式.钢与钢之间的摩擦因数大都在0.03~0.25,在此,摩擦因数取0.15.推力角θ越小越有利于在较小的驱动力下使锚定齿达到所需刺入深度.推力角取8°,可得:

式中:σ1为牙形齿前齿面正应力,Pa;σ2为牙形齿后齿面正应力,Pa;l为锚定牙形齿与管道内壁的有效接触弧长比;n为锚定牙形齿数量;k1、k2为前、后齿面压力系数;D为管道内径,mm;h为锚定齿刺入管道内壁深度,mm.

由于推力角的缘故,在锚定齿前、后角角度一致时,管道内壁与锚定齿后齿面的接触区域先达到管道材料的屈服极限,从而使管道发生塑性变形.管道内壁对锚定齿后齿面的正应力是材料的屈服极限值σ2=kσs(σs为管道材料的屈服极限,k为安全系数),最终得到锚定深度与驱动力的关系:

式中:ξ为锚定齿前、后角所受总压力的比例系数.

当管道中流体封堵压强为p时,锚定齿承受流体产生的轴向推力.管道不会进一步发生塑性变形及锚定齿不发生剪切破坏的校核公式:

(2)

(3)

初步设定的锚定块参数见表1.取k2=0.8,利用式(2)、(3)分别得到锚定齿承受流体轴向力时所受正应力与切应力分别为55.16 MPa和27.621 MPa.锚定块材料选择Cr12MoV,其屈服强度为450 MPa,远远大于所承受的正应力与切应力,且安全系数最低可达到8倍,因此,锚定块满足使用要求.

表1 锚定块参数Tab.1 Parameter of anchoring block

3 锚定齿有限元分析

根据锚定块承受流体轴向力的工况要求,可利用中心对称方式对其进行分析,按此方法使锚定块与管道之间变为沿管壁360°接触,因此,应在仿真边界条件中同比例增加流体压强,以保证仿真参数与实际工况保持一致.取锚定齿高度为3 mm,齿间距为3 mm,仿真模型见图4.

图4 仿真模型Fig.4 Simulation model

边界条件设置:A处限定管道位移;B处限定锚定块只具备轴向运动;C处为流体的轴向压强,因仿真受力面积及中心对称方式的原因,在作用力大小一致的前提下,将实际工况0.5 MPa的流体压强作用于C处的应力设为25.8 MPa;管道材料设定为非线性结构钢,屈服强度为290 MPa,锚定块材料为线性结构钢,屈服强度为450 MPa.仿真结果见图5.分析可知:接触应力最大值为54.953 MPa,与理论分析得到的正应力值基本一致,并且作用力主要分担在靠近受力端的前几个齿上.锚定齿对管道造成的形变量很小,不会导致管道内壁发生变形或破坏,可保证施工作业的安全性及可靠性.

图5 锚定齿与管道分析Fig.5 Anchoring ratch and pipeline analysis

通过锚定齿与管道分析可知:最大应力主要集中在锚定块齿尖部位,齿尖过于锋利会使其易于受损,导致锁定失效,因此,应对锚定块的齿尖进行钝化处理.仿真分析不同钝化圆角状态下锚定齿嵌入管道内壁所需驱动力.在其他边界条件相同的情况下,取齿尖钝化圆角半径分别为0.10、0.15、0.20 mm.向锚定块施加径向载荷,使锚定齿压入管壁深度相同,测得所需载荷分别为1 176.2、1 205.3、1 219.6 N.仿真结果见图6.

图6 锚定齿齿尖钝化对锚定深度的影响Fig.6 Influence of blunt anchoring ratch tip on anchoring depth

由图6可知:受材料弹性变形影响,锚定块起初的径向位移并不会造成管道材料的塑性变形,导致锚定块径向位移的尺寸始终大于管道材料的形变值,并且随着锚定齿齿尖圆角半径的增大,两者差距会呈现指数衰减,说明锚定齿齿尖圆角有降低集中应力、减小管壁塑性变形的作用,虽然会造成驱动载荷提升,但提升幅度不大,完全在可接受范围内.因此,在锚定块的设计与制造中可以适当增大锚定齿齿尖钝化圆角半径.

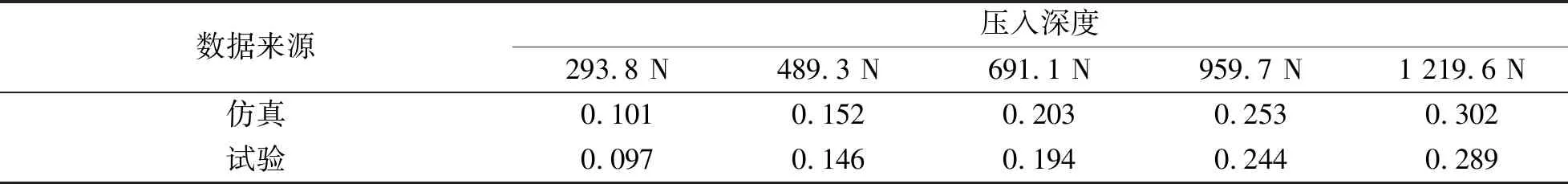

选定齿尖圆角半径为0.20 mm,进一步仿真分析锚定齿压入深度与载荷的关系.在其他边界条件相同的情况下,逐步增加锚定块径向载荷,直至达到0.20 mm的理论额定深度,测出所需载荷,结果见表2.由表2可知:压入深度随径向载荷的增加而逐渐加深,且由于管道内壁与锚定齿接触面积增大,单位压入深度所需的载荷逐渐增大.

表2 锚定齿压入深度与载荷仿真结果Tab.2 Simulation results of anchoring ratch pressure depth and load

4 锚定性能

4.1 锚定深度

为了验证锚定单元在不同载荷下锚定齿驻锚深度及稳定性,搭建如图7所示试验测试装置.将一对锚定齿与楔形椎体竖直放入虎钳中,楔形椎体顶部连接一个轮辐式压力传感器.将整个装置置于单柱压力机上,通过压力头对楔形椎体竖直向下施加载荷,载荷大小由压力传感器精准确定.竖直载荷经过楔形椎体的斜面迫使锚定齿压入管道内壁,利用三坐标测量仪精确测量锚定齿的径向移动距离,该距离即为压入深度测试数据,结果见表3.

图7 锚定齿压入距离测量试验平台Fig.7 Experimental platform for measuring the pressing distance of anchoring ratch

表3 锚定齿压入深度Tab.3 Depth of pressing distance of anchoring ratch /mm

由表3可知:仿真得到的压入深度与试验测试所得深度都随施加载荷增大而增大,但试验深度略小于仿真深度,原因是试验测试中存在滚动导轨副摩擦力,该摩擦载荷使横向压入载荷减小,导致实际压入深度偏小,但仿真与试验数据相差均在5%范围内,说明仿真分析与试验测试结果基本相符,可满足在低压小管径管道内的可靠锁定要求.

4.2 锚定可靠性

为了验证锚定单元结构设计的合理性、驻锚可靠性、锚定齿及管道内壁磨损情况,在DN200管道内进行试验测试,测试过程见图8.将锚定单元连同封堵单元一起放入测试管道中,使其在管道端口处实现驻锚及封堵.向管道内注入水并形成一定压强作用在封堵单元上;逐渐提高管内压强,通过监测封堵单元的位移量测试锚定单元的锚定性能.

图8 锚定性能试验测试Fig.8 Experiment of anchoring performance

试验完毕后观察锚定块及管道内壁可以看到,锚定齿仅在边缘尖角部位产生了磨损,其余部位保持完好.管内压强在0.7 MPa以内时,机器人移动量为0,表明该阶段锚定可靠性较高;压强升高至0.75 MPa左右时,机器人产生微小位移,反映出管内压强升高后锚定可靠性降低,此时若继续增加压强将导致锚定失效.试验测试表明,本文设计的锚定装置可满足0.5 MPa管内静压强驻锚锁定要求.

5 结 论

本文研究了智能封堵机器人的驻锚装置,设计了一种电机驱动斜块式锚定装置,可以避免传统液压驱动液压泄露带来环境污染的问题,并可在低压小管径管道内进行高效率、高可靠性的锚定作业.

分析推力角与锚定深度及驱动力的关系,得到锚定齿在额定工况下的应力值及锚定安全系数;仿真分析了锚定齿与管道内壁之间接触力的关系,以及锚定齿齿尖圆角对锚定深度的影响,验证了锚定可靠性及管道安全性,得出径向载荷与锚定齿压入管道内壁深度的关系;搭建了锚定深度测试装置,通过试验测得锚定齿压入管壁深度,并将其与仿真分析数据进行对比分析,结果显示,两者基本相符,可满足低压小管径管道内的可靠锁定要求;利用锚定装置实物样机进行了锚定性能试验测试,结果表明,在管内压强不高于0.7 MPa的情况下,锚定性能安全可靠,锚定齿与管道内壁均无明显损伤,满足0.5 MPa压强下管道内封堵作业要求.本次设计的锚定装置锚定性能安全可靠,安全系数可以达到额定压强的1.4倍.受到试验条件限制,本次仅进行了水介质理想管道环境下的试验测试,并未考虑介质差异与真实管道恶劣环境的影响,因此,还有待于在真实输油管道内开展进一步试验,以验证其锚定性能.