毛细管测压技术在潜油直驱螺杆泵井中的试验

2021-07-19彭永刚大庆油田有限责任公司采油工程研究院

彭永刚(大庆油田有限责任公司采油工程研究院)

在采油工艺中,动液面是指采油井正常生产过程中测得的油套管环形空间液面深度,是一个十分重要参数,是衡量采油井供采平衡的一把尺子,同时也是分析采油井供液能力的重要依据[1-4]。当油井产液能力大于举升设备排出能力时,液面会逐渐上升,井底流压升高,生产压差变小,油井产量降低;当油井产液能力小于举升设备的排出能力时,液面会逐渐下降,以至于空抽,使得设备的磨损增大,造成能源浪费[5-6]。因此,采油井在合理动液面下生产,是使举升设备在高系统效率、低能耗下运行的关键因素,是保证采油井稳产、延长免修期、达到最佳经济效益的前提[7-9]。

目前,我国油田在采油井测试中,常用声波回波测量法获取动液面深度,这种方法缺点在于经常会受井口情况制约产生误差,需要人工定期到井口现场测量数据并分析动液面深度,操作工作量大,数据不连续,调整举升设备参数不及时、不能实时在线监测等,导致举升设备不能在合理动液面深度下生产[10-12]。针对常用的声波测试采油井动液面获取方法存在的问题,研制了毛细管测压技术,并在潜油直驱螺杆泵井上进行了试验,取得了良好的效果。

1 毛细管测压技术

1.1 技术组成

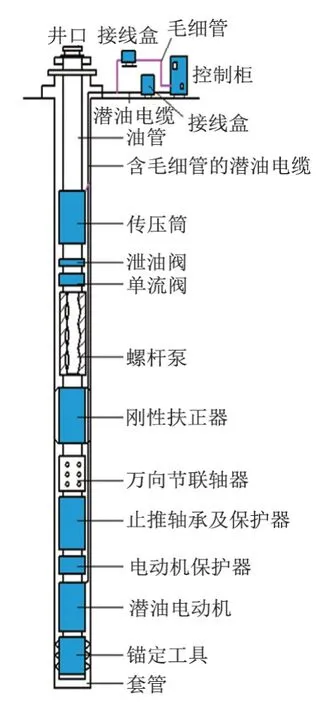

毛细管测压技术主要由井下传压筒、毛细管、压力变送器、数据采集控制系统、井口连接设备等组成,其应用在潜油直驱螺杆泵井中的管柱结构见图1。

图1 毛细管测压技术应用在潜油螺杆泵井中的管柱结构

1)井下传压筒是该项技术的核心部件,是在一段油管外面制做一个长的圆筒,材质为316 L 不锈钢,可以容纳一定体积的氮气。长的圆筒上面设计了毛细管的引压孔,下面设计了多余的气体泄压孔。当采油井动液面上升时,气体会在增大的井下压力下被压缩,传压筒内部分气体进入毛细管;当采油井动液面下降时,气体会在减小的井下压力下由毛细管进入传压筒,进入传压筒气体的体积大于传压筒的容积时,会通过泄压孔将多余的气体排出。

2)毛细管的内部装有氮气,其作用是来连接井下传压筒及地面压力传感器,并将传压筒内的压力传递到地面。

3)压力变送器的作用是将毛细管传递上来的压力参数转变成标准的电信号进行控制。

4)数据采集器的作用是利用井下压力传感器所采集的压力,并结合下井深度,从而计算出井下动液面深度,可以进行数值显示,绘制动液面变化曲线,变频器的PID 调节,以及自动起动、停机控制,数据远传控制功能。

5)井口连接部分是将来自井下的毛细管、增压泵、传感器连接起来,并在和增压泵、传感器的连接处都配有阀门,阀门的作用既能控制井下充氮气,又能在充氮气时保护传感器。

1.2 工作原理

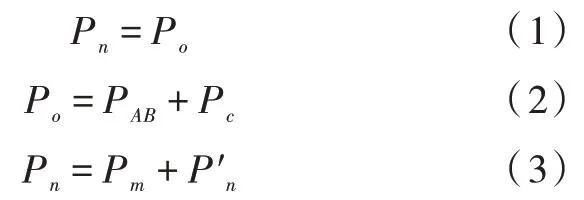

毛细管测压技术原理见图2,根据传压筒油气界面氮气压力与传压筒油气界面原油压力相等,则有下列公式成立:

图2 毛细管测压原理

式中:Pn为传压筒油气界面氮气压力,MPa;Po为传压筒油气界面原油压力,MPa;PAB为A、B 两点压差,MPa;Pc为套管压力,MPa;Pm为压力传感器监测到的压力,MPa;P′n为毛细管中氮气的重力在传压筒中产生的压力,MPa。

毛细管测压技术是采用充满氮气的毛细管,将地下的液体压力,通过气体传导至地面,在地面通过压力传感器转换成数字量来获取井下动液面深度。

1.3 技术特点

毛细管测压技术可方便测试井下动液面深度,下井后不需要人工操作,完全自动全闭环控制;使用不受井型、井温、井况的限制;电子元件均位于地面,方便维护;毛细管清洗后可重复使用,相比其它测试工艺,成本较低;应用在无杆举升采油井时,毛细管与潜油电缆外用铠皮包裹在一起,避免了施工过程中的刮碰。

1.4 现场安装

首先在地面将毛细管与传压筒连接,进行充氮气,用肥皂水检查连接部位是否存在漏点,同时检查传压筒是否存在堵塞。毛细管下井过程中需放置外力拉升,避免损坏毛细管。

随时观察井口压力值,若压力值是0,需充氮气2~3 min,如不是0,说明传压筒进入液面以下,并按照每下入8~10 根油管补充一次氮气即可。下毛细管到井口时将毛细管和测压控制箱连接。

2 实验效果

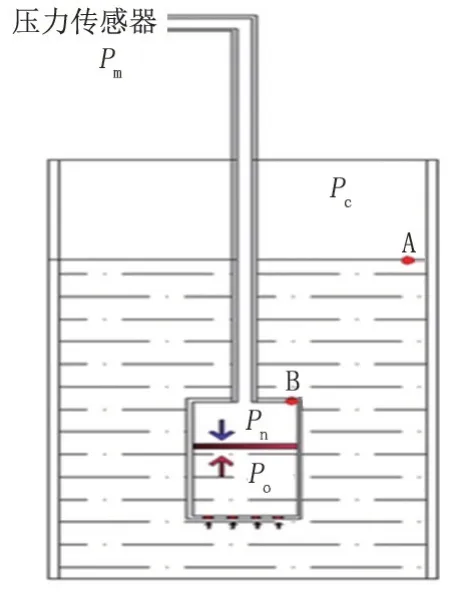

为了研究毛细管测压技术在测量井下动液面时的准确度,对其进行了室内实验。实验井井深1 200 m,实验介质为水,举升设备选取潜油直驱螺杆泵,下泵深度900 m。实验过程中,调整螺杆泵转速待机组平稳运行后,利用声波测试仪分别测取螺杆泵在50 r/min、100 r/min、150 r/min、200 r/min、250 r/min、300 r/min、350 r/min 转速下动液面深度,同时记录对应转速下毛细管测压技术控制面板显示的压力值并进行换算,不同转速下两种测试方法符合率变化曲线见图3。可见两种方法获得的动液面数值误差符合率在4%以内,当井下螺杆泵转速在100 r/min 时,两种测试方法符合率最低为96.2%,当井下螺杆泵转速在150 r/min 时,两种测试方法符合率最高为99.7%。可见,毛细管测压技术工作时获取的动液面深度可以替代声波测试仪。

图3 不同转速下两种测试方法符合率变化曲线

3 现场应用

3.1 试验背景

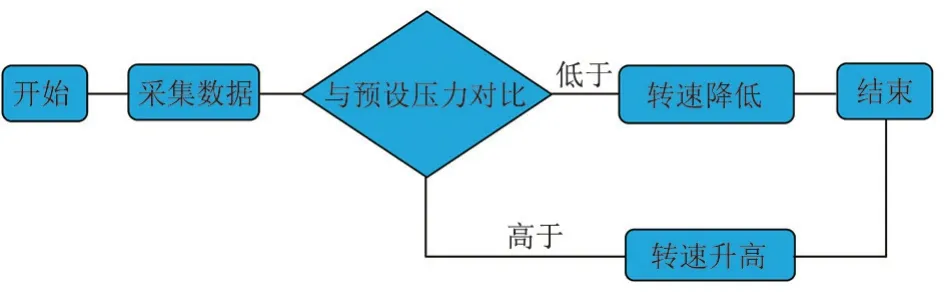

在大庆油田某区块,优选出两口潜油直驱螺杆泵井进行改造,配备毛细管测压技术进行现场试验。通过调整潜油直驱螺杆泵控制程序,将毛细管测压技术采集到的数据反馈到潜油直驱螺杆泵控制系统程序中,使预设压力与井下螺杆泵转速构成闭环智能控制,控制逻辑见图4。当采油井液面折算后高于预设压力,井下螺杆泵转速升高;当采油井液面折算后低于预设压力,井下螺杆泵转速降低,并且能够用手机或电脑随时随地查看运行参数,保证了潜油直驱螺杆泵在合理动液面下的高效举升。

图4 闭环智能控制逻辑

3.2 实施过程

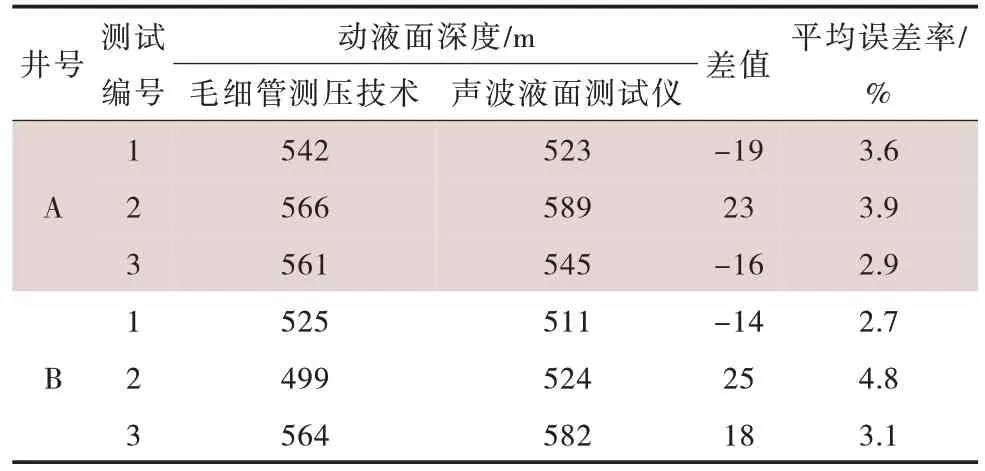

为了验证毛细管测压技术能够实时准确的监测潜油直驱螺杆泵举升井下动液面变化,与声波液面测试仪进行比对,测试值对比见表1。

表1 测试值对比

可见A、B 两口井的毛细管测压技术监测动液面结果与声波液面测试仪测试结果相差并不大,平均误差率控制在了5%以内,与室内实验相比较误差偏大一些,可能是受采油井套管气的影响。可见,应用毛细管测压技术能够实现实时准确监测潜油直驱螺杆泵井动液面变化。

潜油直驱螺杆泵井在应用毛细管测压技术监测动液面前,均是采用现场工人利用声波液面测试仪定期测量动液面,不仅增加了测试费用,还增大了工人劳动强度,而且每次测完都需要用电脑分析动液面深度,导致得到动液面数值都会晚于测试两天,不能及时调整举升设备处在合理动液面下工作。

当采用声波液面测试仪获取两口试验井动液面时,按照每15 天录取一次动液面参数,单井年需要测试次数为4 次;人工测试费用约0.05 万元/次,则两口井年测试费用为2.4 万元。按照举升设备下泵深度1 000 m 计算,单井配备毛细管测压技术需要0.8 万元,则两口井安装毛细管测压技术费用为1.6 万元。通过计算结果对比可以看出,毛细管测压技术监测动液面投入费用更低。

3.3 数据对比

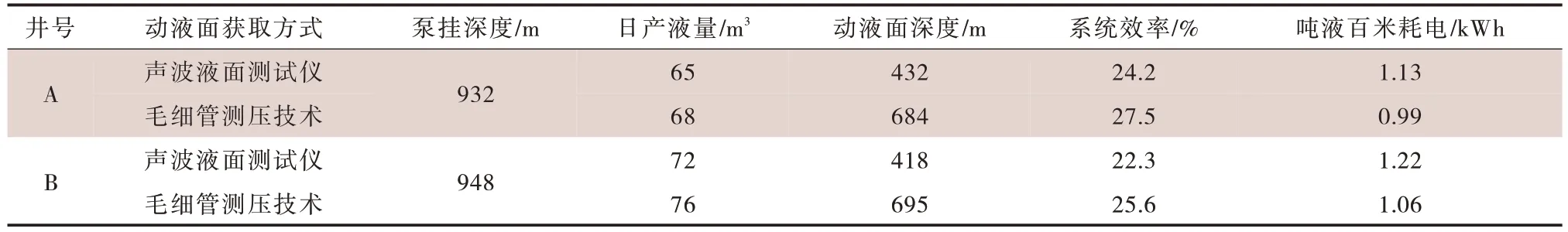

为进一步分析应用毛细管测压技术前后对潜油直驱螺杆泵举升节能效果影响,对两口试验井系统效率及吨液百米耗电进行了对比,应用前后试验井数据对比见表2。

表2 应用前后试验井数据对比

采用声波液面测试获取动液面时,两口试验井平均日产液量68.5 m3,平均动液面为475 m,平均系统效率 23.25% , 平均吨液百米耗电1.175 kWh ;采用毛细管测压技术获取动液面时,两口试验井平均日产液量72 m3,平均动液面为689.5 m,平均系统效率26.55%,平均吨液百米耗电1.025 kWh。利用毛细管测压技术,两口试验井平均日产液量提高3.5 m3,平均系统效率提高3.3%,平均吨液百米耗电降低0.15 kWh,日节电25.2 kWh。分析原因一是采用声波测试获取动液面时测试周期长,导致举升设备正常运行时要保证较高的沉没度,深抽容易出现空抽现象,影响举升设备寿命;二是利用毛细管测压技术能够与潜油直驱螺杆泵系统形成闭环控制,能够及时调整举升设备在合理沉没度下进行举升,实现供排平衡。可见,与声波测试获取动液面相比,潜油直驱螺杆泵举升设备配套毛细管测压技术获取动液面方法,系统效率高,节能效果好。

4 结论

1)室内实验得出,毛细管测压技术与声波回波测试获取动液面深度基本相吻合,符合率达到96.2%以上。

2)毛细管测压技术通过在潜油直驱螺杆泵井上的试验,不仅能够与潜油直驱螺杆泵控制系统构建闭环控制,实现举升设备参数及时调整、动液面实时监测,与声波测试获取动液面相比,还降低了测试成本、提升了举升设备系统效率,节约了电能。

3)下一步在扩大毛细管测压技术在潜油直驱螺杆泵井上应用的同时,开展在其它举升设备井上的应用,如抽油机井、电动潜油隔膜泵井、潜油柱塞泵井等。