SPC在减振制品混炼胶过程控制中的应用

2021-07-15刘诚波杨桂玲

于 鹏 刘诚波 杨桂玲

(1.青岛博锐智远减振科技有限公司 山东 青岛 266031; (2.中国铁路济南局集团有限公司青岛机车车辆监造项目部 山东 青岛 266031)

0 引言

伴随着轨道交通行业质量体系标准由IRIS更新至ISO 22163,体系中越来越注重预防的管控,在轨道交通行业制品的生产过程中引入有效可行的预防管控措施是非常必要的。

本公司主要承担着轨道交通行业空气弹簧和橡胶件等橡胶减振产品的开发与制造,混炼工序承担着硫化制品所需要的各种混炼胶生产,橡胶减振产品的减振性能(刚度等)是由对应配方的混炼胶硫化后而得,配方种类多,产量大。目前部分母炼胶的门尼黏度不合格的问题导致大量混炼胶返炼处理,造成生产、检验方面的浪费,延误正常的生产计划,增加工艺、质量人员工作量。所以公司须采取必要的措施提高母炼胶的合格率,降低返炼比例,提高生产效率,最终决定使用统计过程控制技术来实现此目标。

统计过程控制技术(SPC)是通过收集生产过程的关键过程参数进行科学的分析计算,得出对应的CPK(过程能力指数)和控制图(分析判断过程是否处于稳定状态所使用带有控制界限的图),通过分析了解生产过程中关键过程参数的实际波动情况,从而直观地发现生产过程的异常波动并予以消除;后续通过不断的监控过程参数异常波动→消除异常波动→监控过程参数异常波动的PDCA循环,最终实现从根本上预防和减少不合格品的产生,确保生产过程的正常进行。

1 确认质量特性

由于公司现处于实施SPC的初步探索阶段,因此在选择质量特性时,要注重以下几点:批量稳定生产的过程;每个生产批次的测量数据多;数据可及时测量;无需停放等待。这样可以方便实时监控和及时发现异常波动并予以消除。根据公司的实际情况以及混炼胶生产的流程(塑炼→母炼→终炼),母炼胶由于未加入硫磺和促进剂,不会出现因返工导致的提前硫化反应。因此出现不合格时可以根据具体情况进行返炼处理,返炼后再次检验合格可以继续使用,所以质量特性应从母炼胶的过程参数中选择。门尼黏度值作为过程参数表征的是母炼胶加工性能的优劣,如果门尼黏度值低,表明母炼胶存在密炼过量的问题,会导致硫化胶的物理机械性能下降,门尼黏度值高,表明母炼胶存在密炼不足的问题,会导致硫化胶的加工性能下降。因此选择门尼黏度作为质量特性。

2 确认统计分析方案

选择合理的控制图类型(抽样方案、子组范围、子组大小)是保证SPC的及时性和准确性的关键。综合混炼生产现场的实际情况并根据2018年4月~2019年6月之间生产的母炼胶门尼黏度数据分析,确定了SPC的统计分析方案。

(1)质量特性:母炼胶的门尼黏度。

(2)子组范围:按生产批次划分的母炼胶批次。

(3)抽样方案:母炼胶的门尼黏度例行检验比例为100%,SPC统计的抽样方案为每批次的第一批、最后一批、中间一批。

(4)子组大小:3组。

根据门尼黏度值的数据类型(连续型)、子组范围等综合因素考虑,决定利用均值极差控制图(Xbar-R)对其进行监控和统计分析。

3 具体实施步骤

(1)根据前期确定的统计分析方案以及2018年4月~2019年6月之间的门尼黏度数据,利用Minitab软件做出初步分析用的控制图和过程能力分析图。

(2)从分析用控制图中删除异常波动点,计算CPK,重复此过程直至CPK≥1.33,且分析用控制图中无异常波动点,以此作为后续监控中使用的控制用控制图。

(3)查找分析用控制图中发现的异常点波动原因,并采取措施予以整改。

(4)利用控制用控制图对现场的门尼黏度数据进行持续监控,以期发现更多的异常波动点并予以解决。

4 方案实施效果分析

4.1 方案实施前过程能力分析

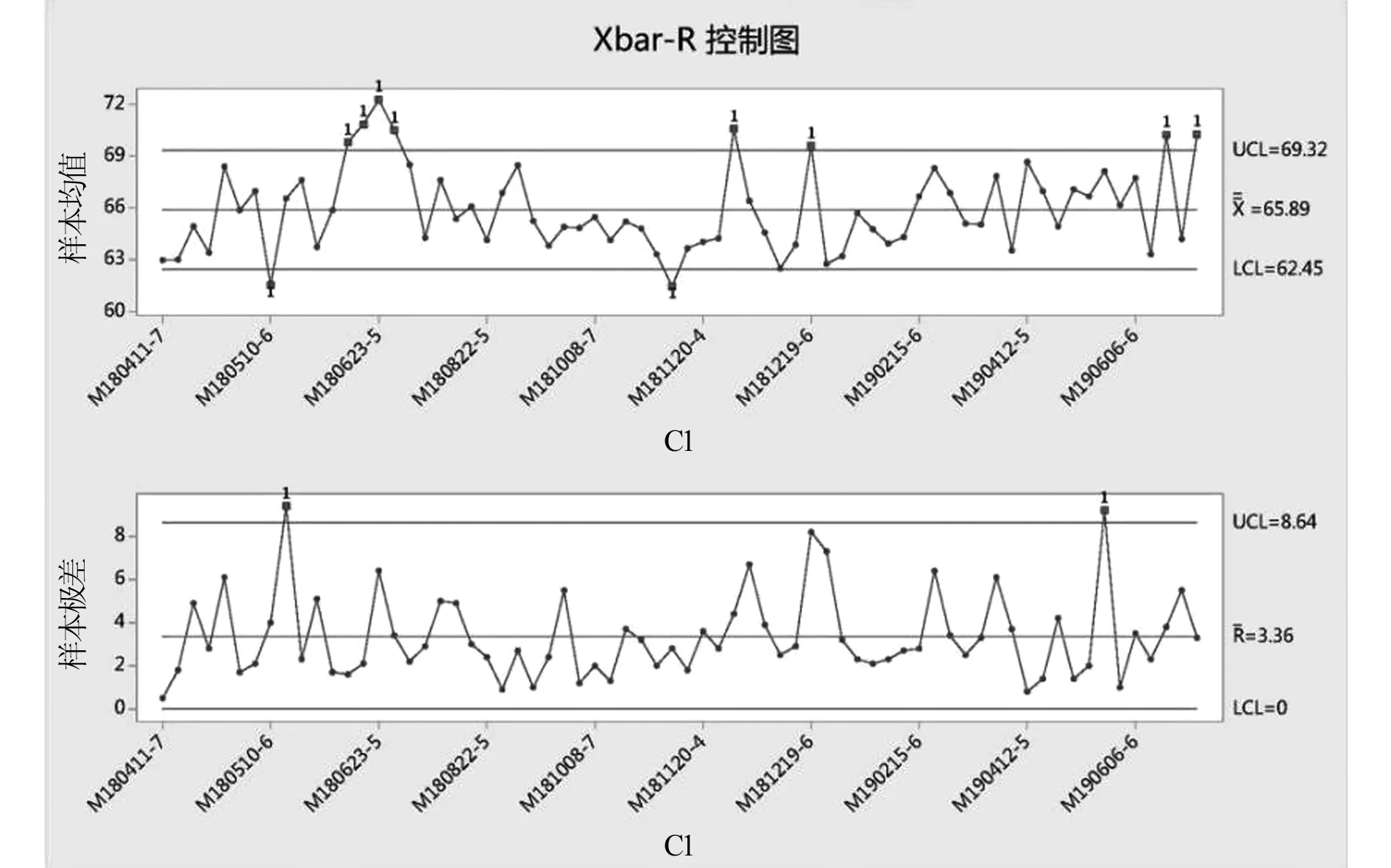

对2018年4月~2019年6月之间的门尼黏度数据利用Minitab软件进行数据统计分析,得出的分析用控制图和过程能力分析图如图1和图2所示。

图1 门尼黏度数据的分析用控制图

从图1中可见,母炼胶的生产过程在2018年6~7月期间出现连续异常点;从图2中可见,门尼黏度数据的过程能力曲线呈正常的正态分布,但略微偏上限,过程能力指数CPK=1.00(≤1.33),表明生产过程保证能力尚可,处于基本受控但仍有改进空间的状态。

图2 门尼黏度数据的过程能力分析图

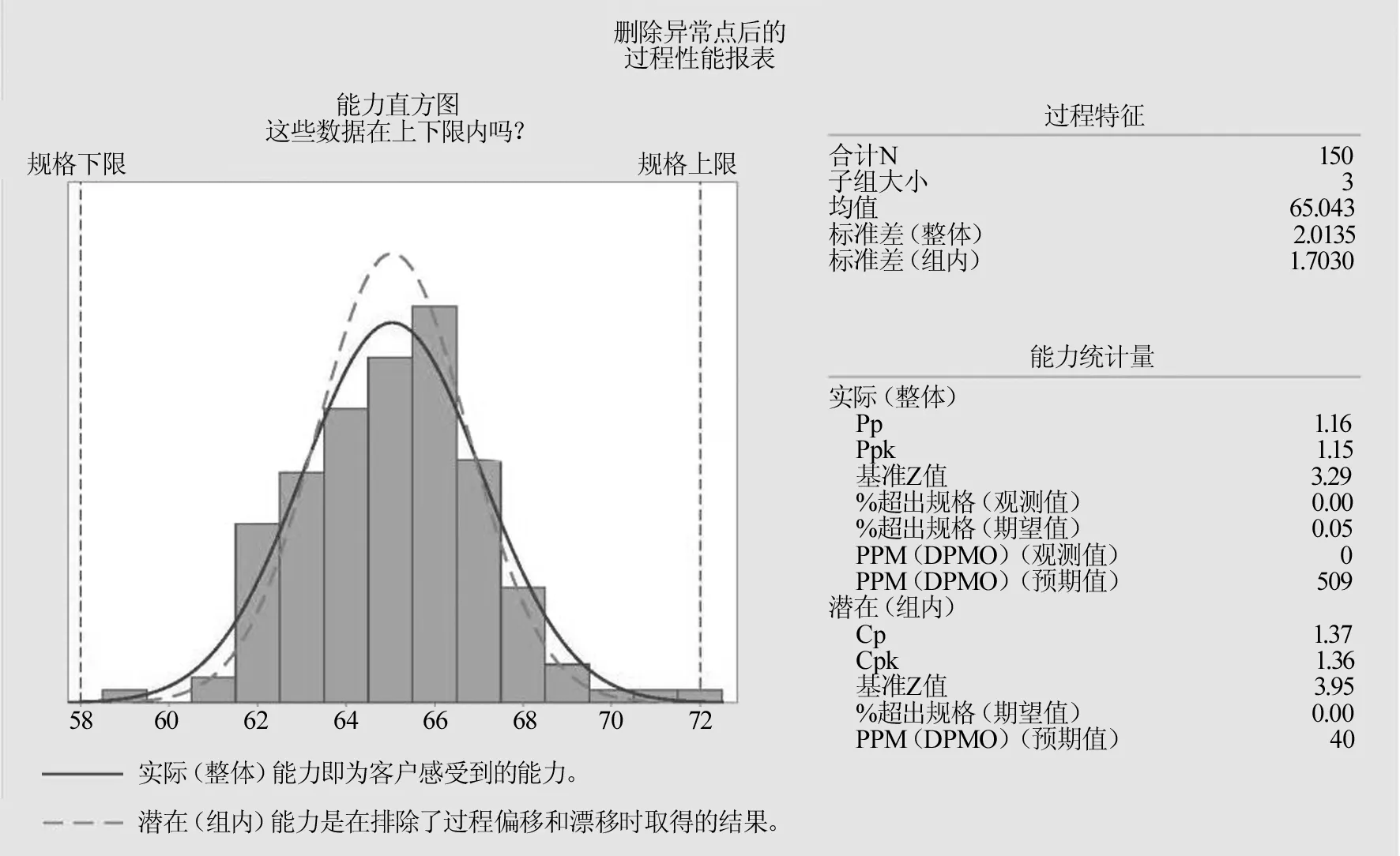

4.2 方案实施前制定控制用控制图

对图1中的异常点进行删减并重新利用Minitab软件进行数据统计分析,得出删减后的分析用控制图和过程能力分析图如图3和图4所示。

图3 删除异常点后的分析用控制图

图4 删除异常点后的过程能力分析图

从图3中可见,转化后的分析用控制图中已经无异常点;从图4中可见,门尼黏度数据的过程能力曲线呈正常的正态分布,过程能力指数CPK=1.36(>1.33),表明生产过程保证能力充足,处于完全受控状态。

4.3 异常点的原因分析以及解决措施

通过对图1中的异常点查询到对应的母炼胶批次,然后根据母炼胶批次查询到对应的原材料批次(生胶、油料、炭黑)以及密炼过程的监控曲线(密炼参数),将异常点批次以及异常点前后批次之间的原材料批次以及密炼参数进行综合对比分析,采取“5M1E”等质量分析方法,确认了影响门尼黏度波动的主要原因:

(1)通过原材料批次的对比,发现波动批次的生胶与前后批次相比发生了变更,可以判定此批次生胶的波动是导致连续异常点产生的一个原因;

(2)通过密炼监控曲线的对比,发现波动批次母炼胶的排胶温度与前后批次相比出现一定的波动(仍都在控制范围内),可以判定排胶温度的波动是导致连续异常点产品的一个原因。

通过与相关工艺人员沟通,采取了一定措施进行改进和管控,具体如下:

(1)根据生产计划,将同一批次的生胶集中进行塑炼处理以此减少生胶的内部波动;

(2)工艺人员更新混炼工艺文件,明确规定了排胶温度的范围,可以根据母炼胶的门尼黏度波动情况做一定的调整,改变以往只规定最高排胶温度的情况。

4.4 方案实施后的门尼黏度的过程能力分析

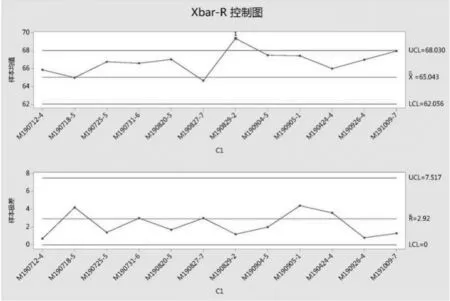

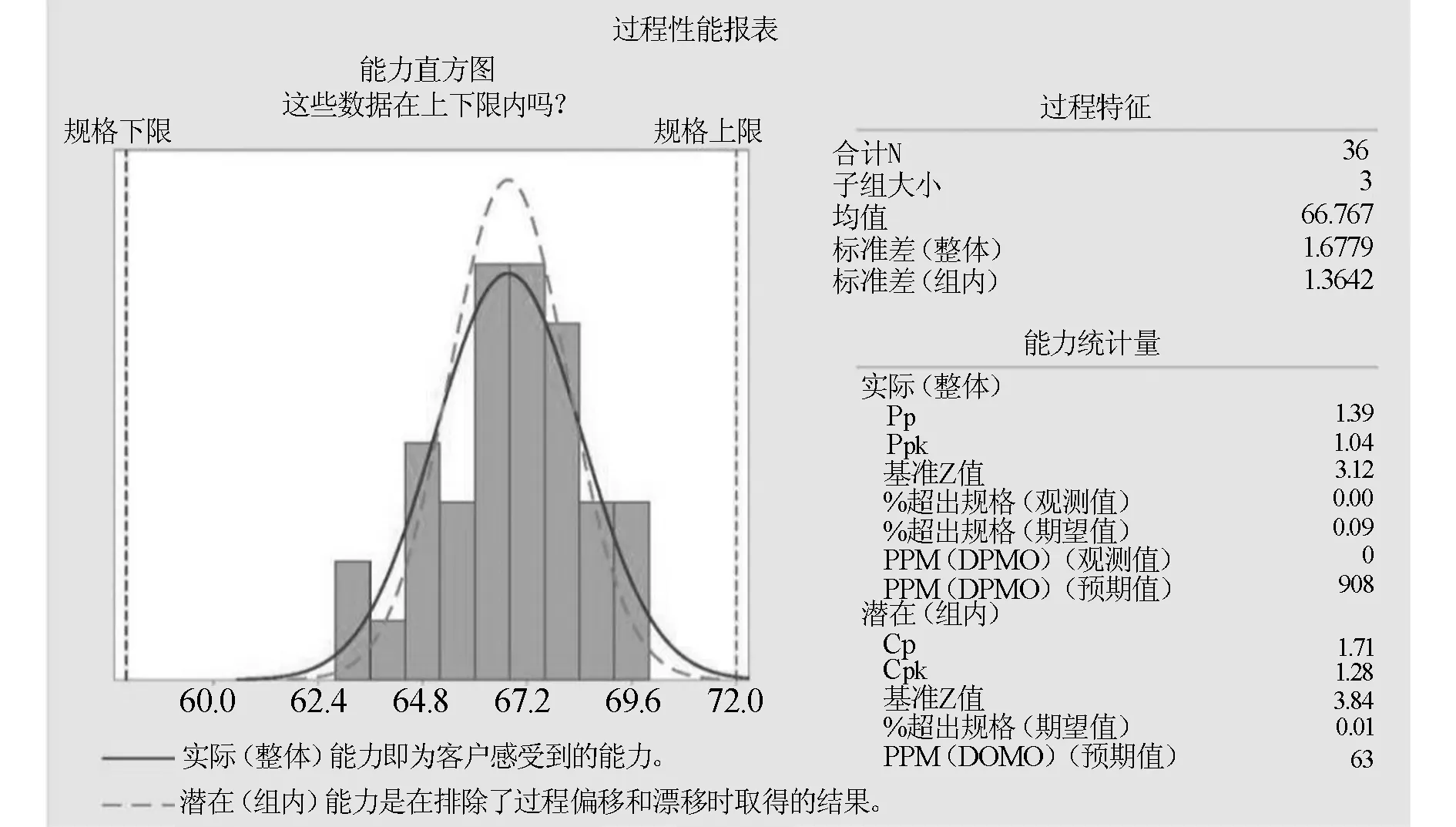

通过对影响门尼黏度的各种原因采取措施进行管控后,在后续门尼黏度例行检验中增加了控制用控制图的打点管控,对控制图中出现的异常点及时分析原因和采取措施,进一步提升了对门尼黏度波动的控制能力,2019年7月~2019年10月的控制图以及过程能力分析图如图5和图6所示。

图5 2019.07~2019.10控制用控制图

图6 2019.07~2019.10过程能力分析图

从图5中可见,经过3个月的改进和重新统计,门尼黏度值控制图中已经没有连续出现的异常点,仅出现一个独立的异常点;过程能力指数CPK达到1.28,与之前的过程能力指数CPK=1相比,已有一定的改善,但距离理想中的控制用控制图无异常点、过程能力指数CPK≥1.33的目标仍有一定的改进空间。

5 总结

(1)统计过程控制(SPC)方法在母炼胶的生产过程控制的运用是可行的,对母炼胶的门尼黏度值波动起到一定的改进作用,降低了母炼胶返炼的频率和次数,产生了明显的经济效益。

(2)基于在母炼胶工序实施SPC控制的成功经验,对于在混炼工序(塑炼→母炼→终炼)开展整体的SPC控制具有积极的推广作用,从而提升混炼过程整体的过程能力管控。

(3)通过对母炼胶生产过程进行统计过程控制,可以更直接地将ISO 22163体系中以预防为主的理念融入到实际生产当中,通过生产过程中实时的数据统计分析,可以做到快速发现异常批次,及时对异常批次进行原因排查并采取预防措施,不断对生产和检验过程进行标准化提升,从而真正做到持续改进,提高对混炼过程的质量控制能力。□