浅谈动车组大数据技术应用现状及展望

2021-07-15王圣文吴天琪吴艳鹏

王圣文 吴天琪 丁 晓 吴艳鹏

(中车长春客车轨道股份有限公司 吉林 长春 130062)

0 概述

如何提高轨道车辆运行安全性、可用性及降低运维成本,已成为轨道交通行业可持续发展的战略问题,在“如何降低百万公里故障率”的问题上,将动车组带入至大数据环境,即数据驱动型决策的前景获得了极大的认可。

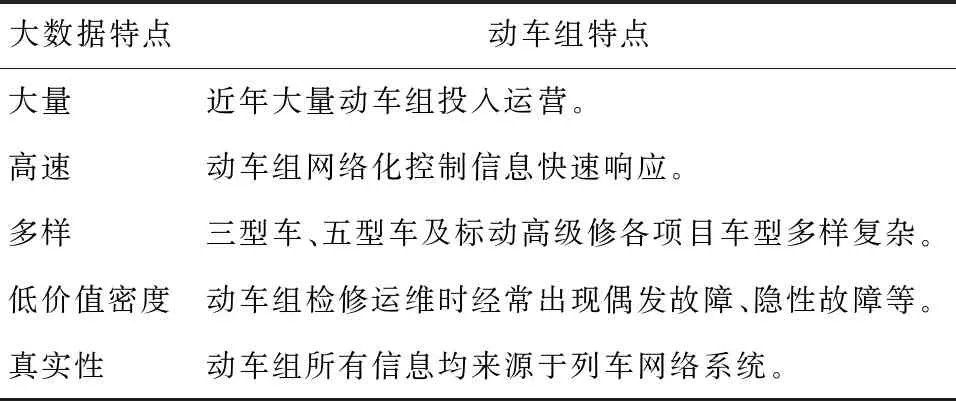

大数据是指无法在一定时间内用常规软件工具对其内容进行抓取、管理和处理的数据集合,其特点与动车组具有高度相似性(见表1)。

表1 大数据与动车组的高度相似性

为实现动车组的高效运营,中车长春轨道客车股份有限公司引用了预测与健康管理技术,生成了PHM平台。故障预测与健康管理平台(PHM),是指通过安装在动车组上的传感器,实时传递本车网络控制系统收集到的信息,以及通过远程数据传输系统获取动车组运行时的状态信息,采用逻辑推理算法,根据动车组数据历史状态以及对应环境因素,对动车组进行状态分析和监测、故障诊断及预测,评估动车组组件未来的健康状态,提出维修维护建议,为管理决策提供支持。沈阳局牵头组织搭建全寿命平台,用以解决车辆产品的运营安全保障、维修成本降低、修程修制优化、产品全寿命周期管理支撑和新产品研发等问题[1]。

1 大数据技术功能及应用现状

1.1 功能

1.1.1PHM功能

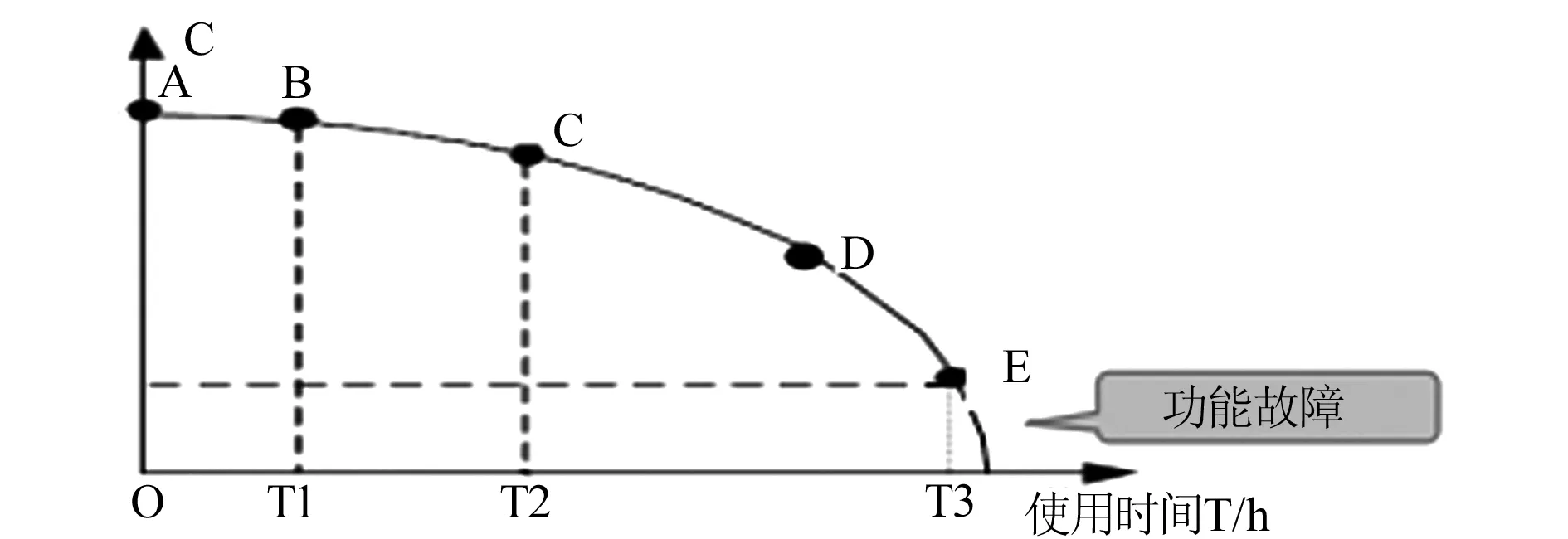

故障预测与健康管理平台系统功能主要分为故障预测和健康管理两点,故障预测是指以当前关键零部件的瞬时状态为起点,通过已知故障预测条件的参数、特性、环境以及运行时的故障记录等,对关键零部件在未来某一段时间内可能会发生的故障进行预测、判断和分析,根据故障发生位置、故障属性、呈现的数据化故障严重程度来确定故障性质和原因,预测故障发展的趋势和结果,力争快速高效拟出方案消除故障。健康管理是根据已有数据库的关键零部件状态,根据其工况、负荷及运行时的故障记录等模拟退化趋势,形成健康曲线,如图1所示,图中的健康状况用若干等级表示:AB段表示健康状态优良;BC段表示健康状态良好;CD段表示轻微故障;DE段表示一般故障;E点之后表示严重故障。对关键零部件当前的健康情况进行评估管理,为故障预测以及运维决策提供前提保障。

图1 健康曲线

1.1.2全寿命平台功能

全寿命平台功能主要是将手持的作业指导书、维修手册等文件结构化,拆分成信息化的数据,如作业指导书拆解成工具、供电条件、注意事项、工种、分步作业内容等独立的树状模块,用以形成不同字典库的搭建,维护,导入和更新;对业务填报数据进行单元结构化,通过维护业务节点数据的导入导出关系,最终实现业务节点数据一次录入反复使用,提取、关联以及快捷检索。将上述已完成数据自动进行二次梳理,对平台内树状结构和单元化字典库进行数据转化,完善编码体系设计和数据结构设计。

1.2 现状

1.2.1PHM平台功能现状

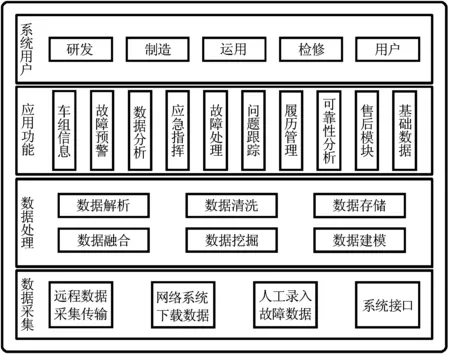

现有投入使用的动车组,均安装了传感器对关键部件进行实时监控,厂内及各路局检修库也正在推行《CRH380系列和谐号动车组WiFi系统加装改造方案》,实现通过3G网络将动车组运行时关键零部件的状态信息以及故障信息传输至地面,通过地面数据解析系统分析,最终实现地面维护人员能够及时了解动车组关键零部件的运行状态和故障情况的目的。通过提前发现部分关键零部件故障并进行及时处理,逐步实现了车载、地面、远程网络的交互。呈现出管理平台体系架构,如图2所示。

图2 管理平台体系架构

以轴箱温度传感器为例,轴箱温度传感器安装至转向架轴端以及齿轮箱内部,通过电路连接至位于列车电器柜的轴温监测装置。通过对轴箱温度传感器的温度采集以及数据诊断,将轴箱温度传感器本身的实时状态以及温度实时状态通过远程数据传输实时传送给地面人员。

1.2.2全寿命平台功能现状

目前全寿命平台系统正逐步覆盖检修流程,以沈阳动车段为例,针对平台系统内部的工具及物料的问题,结合段内一级修、二级修检修工卡进行梳理,汇总了车体、牵引、空调、供风制动、转向架等14个系统以及相应指导书的区域、工具、供应品。划分整理了场地库区域,统一工装工具设备库中名称标准,生成一一对应的物料供应品库等,总体来说,以量化设计和数据管理,取代了现在的操作者手持文件工作的模式,减少了手持文件带来的不便以及反复更新带来的偶然内容纰漏,以实现手持终端(PDA)的建设目标。

2 大数据动车组结合存在的问题

2.1 受传感器限制

由于绝大多数数据均来源于传感器,数据的接收具有局限性,并且目前现有动车组上安装的传感器无法覆盖全部种类,对于接收到的已有故障没办法进行综合判断。

2.2 易受外界条件影响

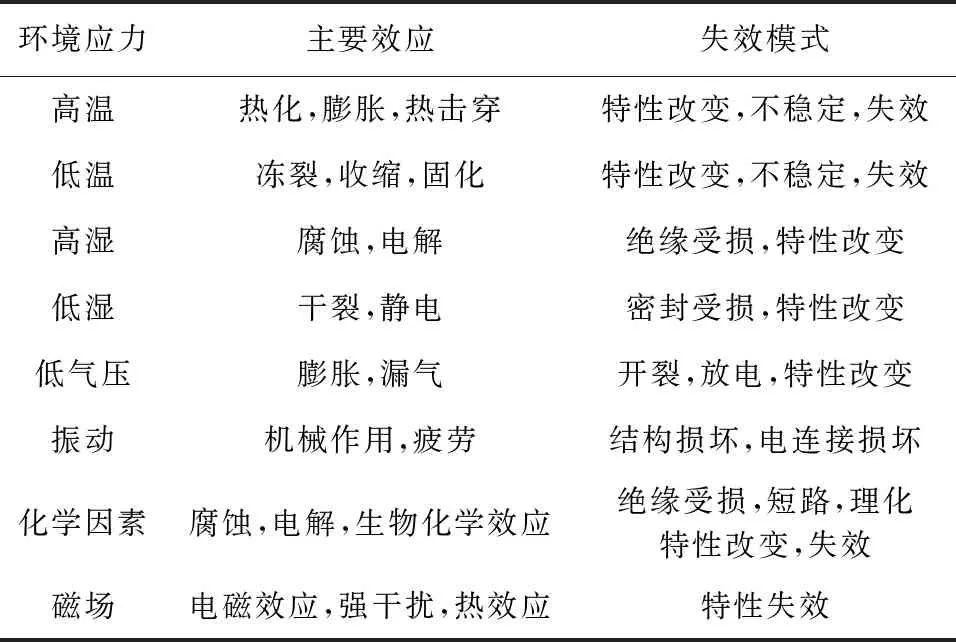

外部环境应力会对传感器等电子元件产生损耗,航空以及汽车发动机通常会在检测部件位置嵌入多个传感器来检测,目前动车组关键部件空间占有率高,无法满足多个传感器冗余监控,均采用一对一感知,故传感器稳定性和可靠性相对较差,会导致虚报故障,误报故障。具体影响因素如表2所示。

表2 影响传感器外部因素

2.3 故障预测准确率低

目前现有平台的故障预测预警信息,大多都是根据预先设置好的阈值给出的,阈值根据远程数据传输系统传输至地面上的数据得出,并没有建立独

立的、系统的故障预测模型,无法实现突变预警、趋势预警等功能,故障预测准确率较低[2]。

3 大数据技术应用在动车组上的展望

3.1 平台架构

由于动车组结构复杂,各部件的监控数据庞大冗杂,导致现有平台负荷量超出原有预期,数据的梳理、传递、监控及反馈均受平台结构和运行速度的影响,随着数据的不断累积,扩大平台架构大势所趋。

3.2 数据模板化录入

随着数据的不断增加,应建立起严谨的信息录入模板,避免出现部分相同数据因描述的差异性造成整理的困难,对每一条故障的描述都要确保清晰、直观、全面。

3.3 传感器外其他位置的监控

例如对关键零部件的轴承,应提前考虑到振动、速度、温度、能量冲击等影响轴承正常工作的因素,并将其作为影响故障产生的特征量。再例如借鉴应用至航空上的技术,在电路板模块上设置故障预警电路,通过检测电流密度等监控数据来预测故障信息以及故障发生位置。

3.4 网络系统的优化改进

动车组现有监控均依赖现有列车网络控制,如能将列车网络与以太网交互,会极大拓宽故障类别,高效快速锁定故障范围,实现动车组故障判断和提前预警。

4 结束语

目前大数据产业和装备制造业正在进入融合发展模式, 制造业完成数据化升级大势所趋, 而动车组作为数据需求量庞大的大型制造产业, 需要投入大量的人力物力, 现有PHM平台已与质量保证部以及售后服务人员使用的动车组售后管理系统成功对接, 售后服务人员可通过动车组运维服务管理平台查看车组信息、 故障预警、 数据分析、 故障处理、 问题追踪等动车组运营及历史问题, 第一时间反馈质量工程师, 由质量工程师牵头组织分析形成现场服务方案, 以数据化的形式合理避免了信息传递过程中的缺失和误解,快速且高效地保障了动车组的运行周期,降低百万公里故障率,提升了运营安全的目标。