某B型铝合金车体底架边梁与铸件钻孔铆接的工艺研究

2021-07-15田玉吉李继东蔡超伦张子轩

田玉吉 李继东 蔡超伦 张子轩

(青岛四方庞巴迪铁路运输设备有限公司 山东 青岛 266111)

0 前言

底架是铝合金车体的重要部件之一,直接与转向架相作用,而边梁的重要附件——抗侧滚安装座的精准定位尺寸更会直接影响到车体的质量及安全,因此,对抗侧滚安装座的位置尺寸及产品质量的要求特别高。新型设计理念采用现场手动配钻的方式将抗侧滚安装座铸件与边梁通过HUCK铆钉连接,HUCK铆钉是利用胡克原理,通过专用气动拉铆枪,在拉力的作用下,拉伸铆钉栓杆,推动挤压套环,将套环挤压到环槽的栓杆上,从而产生永不松动的特性,防松性好、连接强度高,在动车组上应用日趋广泛[1-3],边梁的设计结构、抗侧滚安装座的安装空间位置和手动钻孔人为不确定因素等,直接决定了现场配钻孔的难易及所钻孔的精准度。某B型铝合金城轨列车的抗侧滚安装座为铸件结构,下文针对某B型铝合金车体底架边梁与铸件的钻孔铆接进行工艺研究。

1 底架边梁铸件位置结构介绍

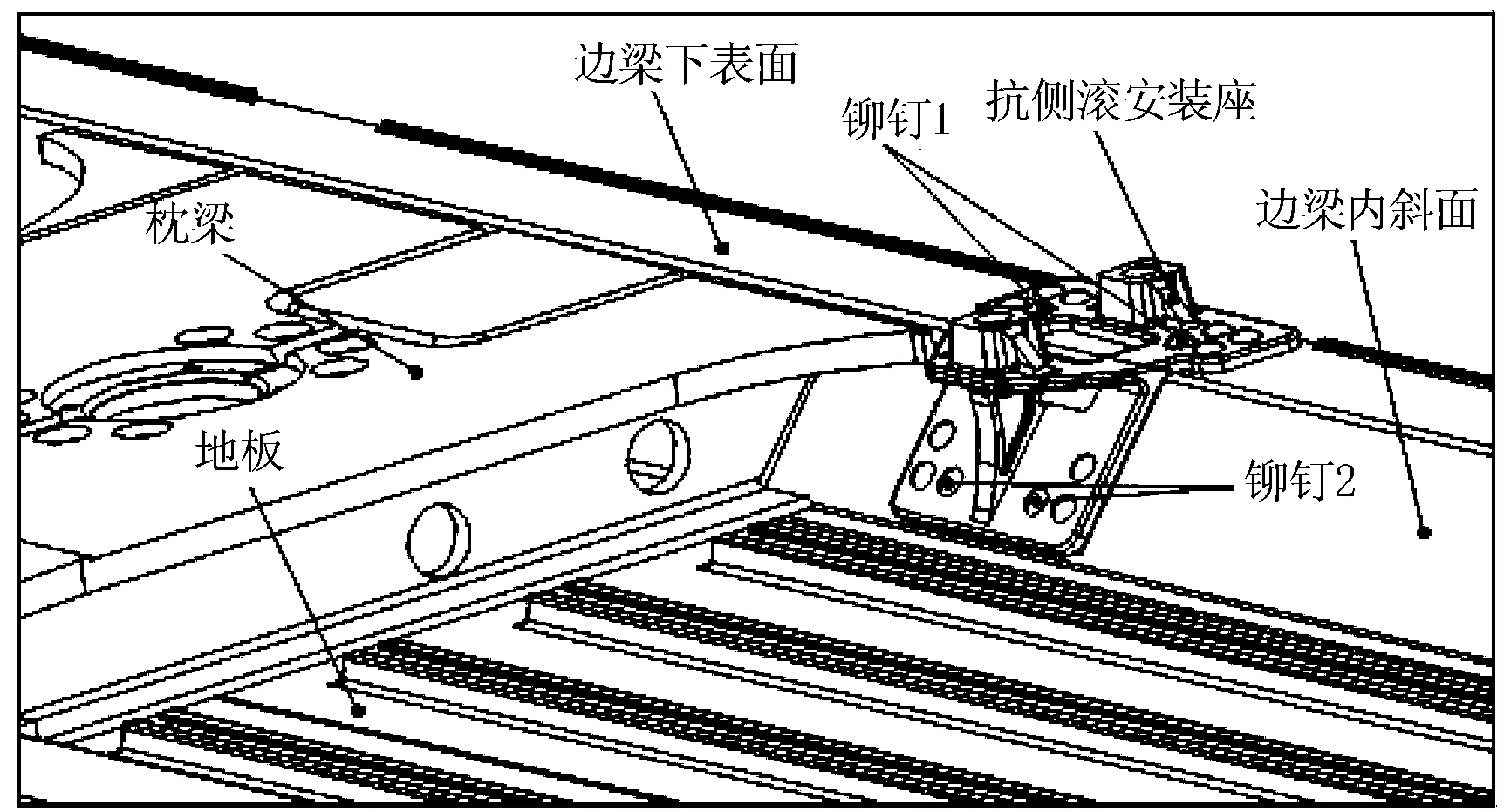

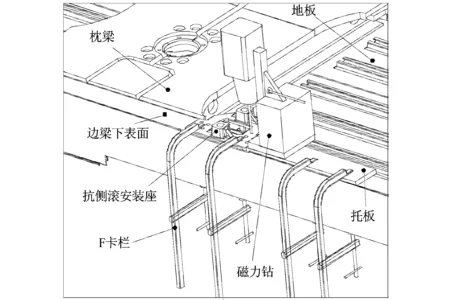

某B型铝合金城轨列车,底架边梁结构为近圆柱形不规则形状,底架单侧边梁靠近端部的抗侧滚安装座铸件的结构及位置,如图1所示。抗侧滚安装座为铸件结构,采用整体机加工方式,保证铸件上的机加工铆钉孔、铸件平面度、角度等位置尺寸公差要求,位于边梁下表面铆钉1的铆钉孔,数量为8个,位于边梁内斜面铆钉2的铆钉孔,数量为6个。从图1可看出,抗侧滚安装座铸件的安装位置靠近枕梁,且距离底架地板较近,对现场匹配铸件铆钉孔钻孔有一定的难度。一方面边梁结构使得现场难于将抗侧滚安装座进行夹持固定;另一方面受抗侧滚安装座的空间安装位置和手动操作人为不确定因素的影响,钻孔尺寸难以满足铆接所需的公差尺寸要求,无法保证钻孔精准度,且手动现场配钻工作强度大,生产效率低。

图1 底架边梁抗侧滚安装座位置示意图

2 钻孔铆接工装

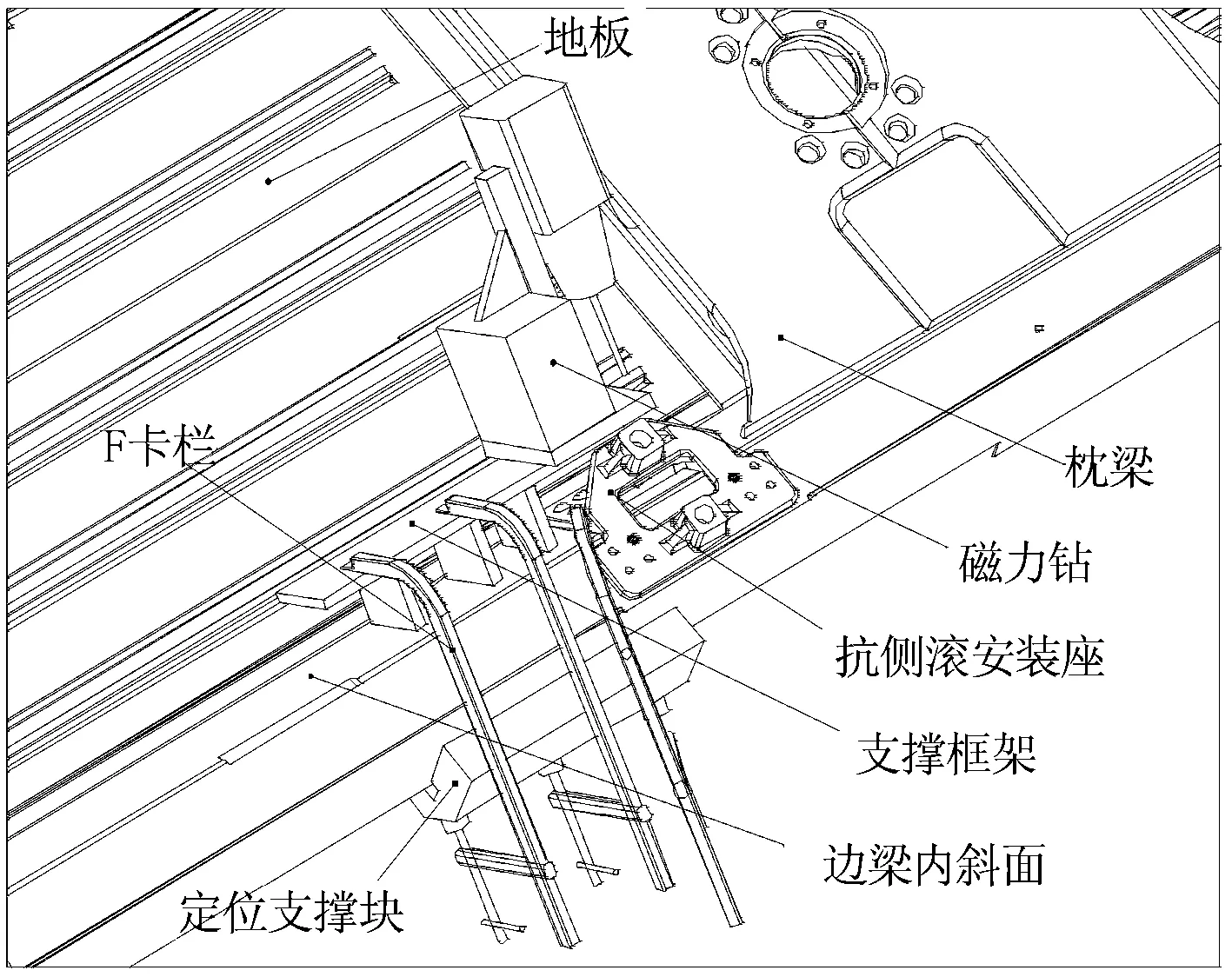

根据边梁和铸件的结构特点,转换磁力钻定位基准参考面,以边梁外表面作为定位基准设计钻孔铆接辅助工装,通过灵活转换磁力钻定位基准参考面,以边梁内斜面和边梁下表面作为定位基准面,平行于边梁内斜面设计定位支撑块,平行于边梁下表面设计托板,对铸件分别进行侧向和竖直方向夹紧定位,为机械钻孔的精准性提供了必要的前提条件;根据边梁的结构及铸件的形状尺寸特点,合理设计支撑框架,避免与铸件发生干涉,满足边梁内斜面磁力钻机械钻孔对行程的需求。铝合金底架边梁与铸件钻孔铆接的辅助工装有托板、F卡栏、支撑框架、定位支撑块、磁力钻,如图2所示,其中托板、支撑框架选用厚度为14 mm的不锈钢板材,定位支撑块选用厚度为140 mm的尼龙块,采用整体机加工方式保证其平面度、垂直度等位置尺寸公差要求,极大地保证了所钻孔的精准度。采用磁力钻匹配铸件铆钉孔对边梁型材机械式钻孔,相比以往的手动钻孔,避免了外界不确定干扰因素的影响,保证了钻孔的精准性,减小了工作强度,显著提高了生产效率[4]。

图2 抗侧滚安装座与边梁钻孔铆接工装示意图

3 底架边梁与铸件钻孔铆接工艺过程

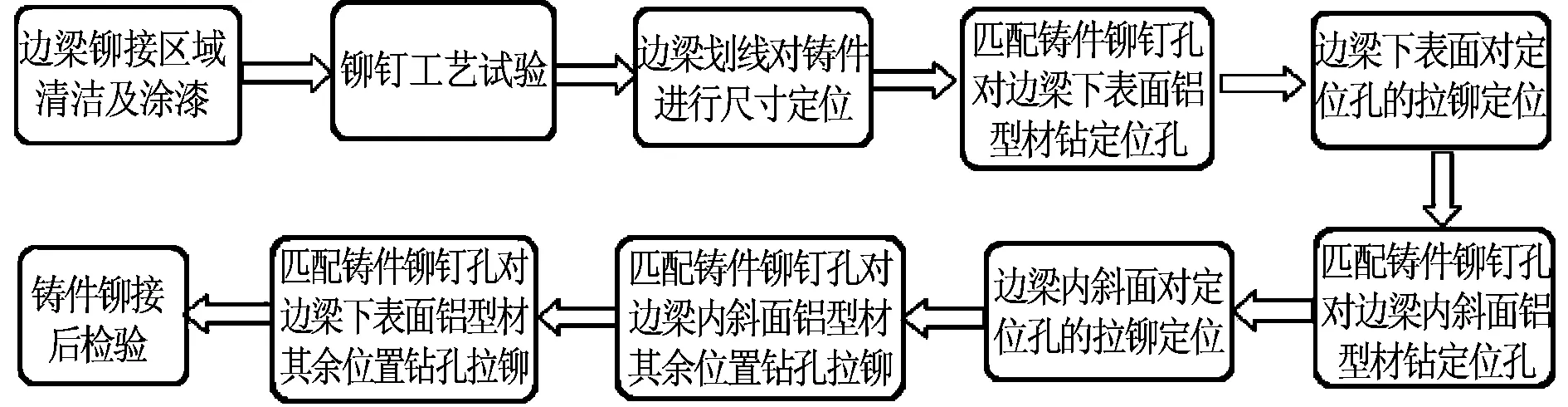

为保证实物产品拉铆质量,避免实物产品拉铆后的返修,制定了底架边梁与铸件钻孔铆接工艺流程图,如图3所示,同时明确了铆钉工艺试验、钻孔和拉铆操作等步骤。

图3 底架边梁与铸件钻孔铆接工艺流程图

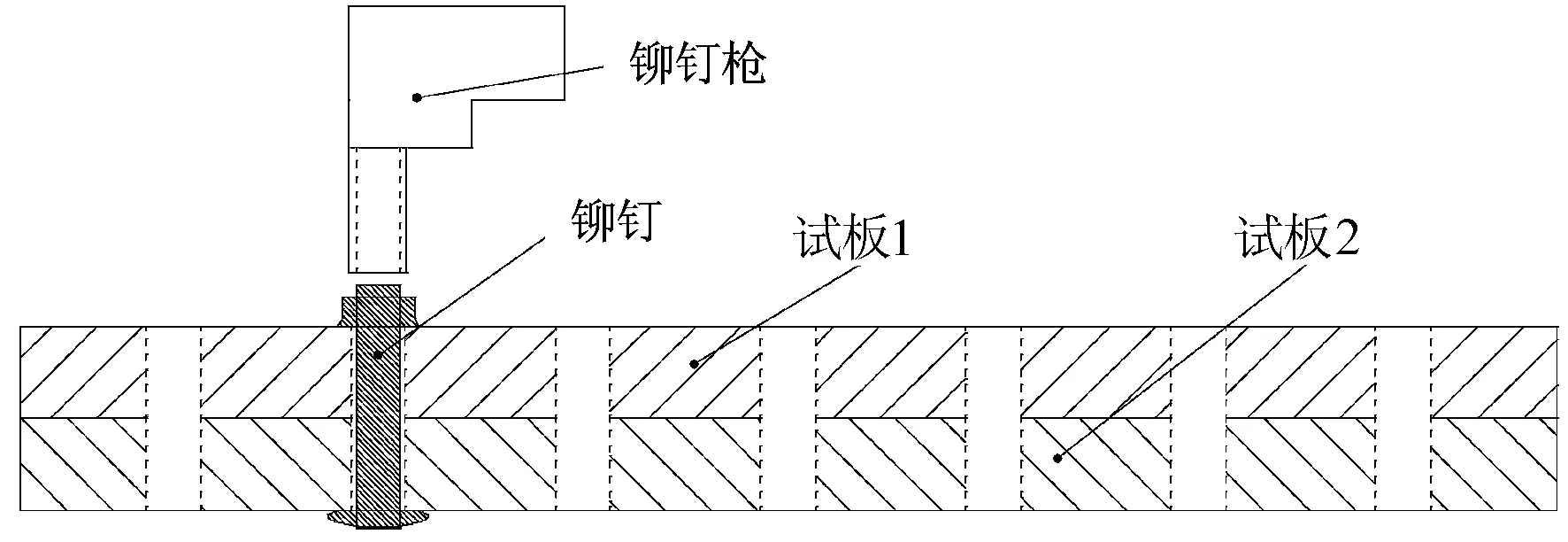

3.1 铆钉工艺试验验证

为验证铆钉枪设备能力及铆钉质量,需模拟实物产品进行拉铆试验工艺验证,如图4所示,试板1和试板2的材质和厚度均模拟实物产品,且按拉铆所需尺寸预加工出铆钉孔,将两块试板贴紧固定后用铆钉枪进行拉铆;拉铆试验结束后,在试板上标识车号、时间、操作者记录信息,便于产品质量追溯,铆钉外观和尺寸检验合格后再进行正式产品件拉铆作业。

图4 铆钉拉铆工艺试验示意图

3.2 边梁下表面铝型材定位钻孔及拉铆

首先将边梁铆接区域进行清洁及涂漆,待油漆干燥后继续后工序作业;在边梁上对抗侧滚安装座铸件按图纸尺寸进行定位尺寸划线,同时根据底架宽度尺寸对抗侧滚安装座铸件通过垫片调整其间距尺寸。

匹配铸件铆钉孔对边梁下表面铝型材钻定位孔,如图5所示,将抗侧滚安装座铸件按定位尺寸放置在边梁下表面上,用2个F卡栏将其在竖直方向进行夹紧固定;将机加工后的托板放置于靠近铸件的边梁下表面上,用2个F卡栏将其在竖直方向进行夹紧固定;将磁力钻放置在托板上,通电后在电磁力的作用下,磁力钻吸附于托板的表面,完成图1所示铆钉1位置的钻孔,数量为2个;边梁下表面的2个定位孔钻孔完成后,在F卡栏夹紧状态下进行边梁下表面定位孔的拉铆操作,定位拉铆结束后,拆卸夹持在边梁下表面的F卡栏。

图5 边梁下表面铝型材定位钻孔拉铆示意图

3.3 边梁内斜面铝型材定位钻孔及拉铆

匹配铸件铆钉孔对边梁内斜面铝型材钻定位孔,如图6所示,首先在定位支撑块和F卡栏的作用下,将贴附在边梁内斜面的抗侧滚安装座铸件进行夹紧固定,避免磁力钻钻孔过程与抗侧滚安装座铸件发生共振而颤抖,影响钻孔精准度;然后将支撑框架放置于边梁内斜面上,用2个F卡栏将定位支撑块和支撑框架进行夹紧固定,将磁力钻放置于支撑框架上,通电后在电磁力的作用下,磁力钻吸附于支撑框架的表面,完成图1所示铆钉2位置的钻孔,数量为2个。注意:匹配铸件铆钉孔对边梁内斜面铝型材钻定位孔时,应先完成图1所示靠近枕梁侧铆钉2位置的钻孔,因此放置支撑框架时,应选取合适的位置,满足磁力钻行程需求后,再进行夹紧固定;边梁内斜面的2个定位孔钻孔完成后,在F卡栏夹紧状态下进行边梁内斜面定位孔的拉铆操作。

图6 边梁内斜面铝型材定位钻孔拉铆示意图

3.4 边梁其他区域铝型材钻孔及拉铆

边梁内斜面定位钻孔拉铆结束后,继续匹配铸件铆钉孔对边梁内斜面铝型材其他区域钻孔,数量为4个,完成边梁内斜面铸件其余孔的拉铆操作后,拆卸辅助工装;按图5所示,继续匹配铸件铆钉孔对边梁下表面铝型材其他区域钻孔,数量为6个,完成边梁下表面铸件其余孔的拉铆操作后,拆卸辅助工装;对铆接后铆钉进行尺寸和松动检验,合格后流转至下工序。

4 结论

(1)依据边梁和铸件的结构特点设计的钻孔铆接辅助工装,通过灵活转换磁力钻定位基准参考面,以边梁内斜面和边梁下表面作为定位基准面,为机械钻孔的精准性提供了必要的前提条件,辅助工装实用性强、操作灵活。

(2)采用磁力钻匹配铸件铆钉孔对边梁型材进行机械式钻孔,相比以往的手动钻孔,避免了外界不确定干扰因素的影响,保证了钻孔的精准性,减小了工作强度,提高了生产效率,保证了产品质量。

(3)边梁与铸件钻孔及铆接的工艺流程,明确了对钻孔和拉铆操作的步骤,在后续实际应用中,极大程度地保证了产品质量,避免了实物产品拉铆后的返修。