铝合金搅拌摩擦焊在铁路货车上的应用实践

2021-07-15刘志强武永亮冯存义张江银史春江

刘志强 武永亮 冯存义 张江银 史春江 向 明

(1.中车长江运输设备集团有限公司 湖北 武汉 430212; 2.中车株洲车辆有限公司 湖南 株洲 412003; 3.中车长江车辆有限公司 湖北 武汉 430212)

0 引言

铝合金材料具有比重低、比强度高、耐腐蚀性强、成型性好等优点,在很多工业领域得到了广泛应用。早在上世纪70~80年代,北美、澳大利亚等国家就开始研发铝合金铁路车辆进行煤炭运输。我国在借鉴北美重载技术发展的基础上,为提高西煤东运能力,于2003年研制了25 t轴重C80铝合金运煤专业敞车,首次在我国铁路货车上采用铝合金材料,该车实现批量运营,经济和社会效益显著。但以上铁路货车的铝合金结构多采用铆接结构,部分漏斗车型的底开门铝合金结构采用熔化焊结构,均未采用铝合金搅拌摩擦焊结构[1]。

为了积极推动中国铁路货车重载技术发展,中车长江运输设备集团有限公司于2013年在大量研究论证的基础上率先将搅拌摩擦焊技术成功应用于铁路货车,创新研制了30 t轴重KM98、KM100型系列煤炭漏斗车产品(见图1),其车体的侧墙、端墙均采用了铝合金搅拌摩擦焊结构,极大减轻了车辆自重,与铆接结构相比不需要钻孔与铆钉,在大部件轻量化、标准化、模块化设计应用及降本增效方面具有非常明显的优势。产品载重达100 t,从批量应用情况看,实际运营试验状态良好,较C80铝合金运煤专业敞车提高运能约25%,具有显著的经济及社会效益[1]。

图1 KM98型铁路货车

为保证铝合金搅拌摩擦焊首次在铁路货车上的应用质量,对实际采用的6061-T6铝合金进行了大量的搅拌摩擦焊基础试验研究,优选焊接参数,严控关键控制点。

1 6061-T6搅拌摩擦焊工艺试验

1.1 搅拌摩擦焊原理

搅拌摩擦焊是一种利用摩擦热与塑性变形热作为焊接热源的新型焊接技术,由一个高速旋转的搅拌头扎入工件后沿焊接方向运动,在搅拌头与工件接触部位产生摩擦热,使其附近金属形成塑性软化层,软化层在搅拌头旋转的作用下填充搅拌针后方所形成的空腔,并在轴肩与搅拌针(如带螺纹的圆柱体、圆锥体或其他形状)的搅拌及挤压作用下实现材料固相连接,其焊缝在热力耦合的锻压作用下形成[2-3]。原理如图2所示。

图2 搅拌摩擦焊示意图

1.2 工艺试验

1.2.1试验材料

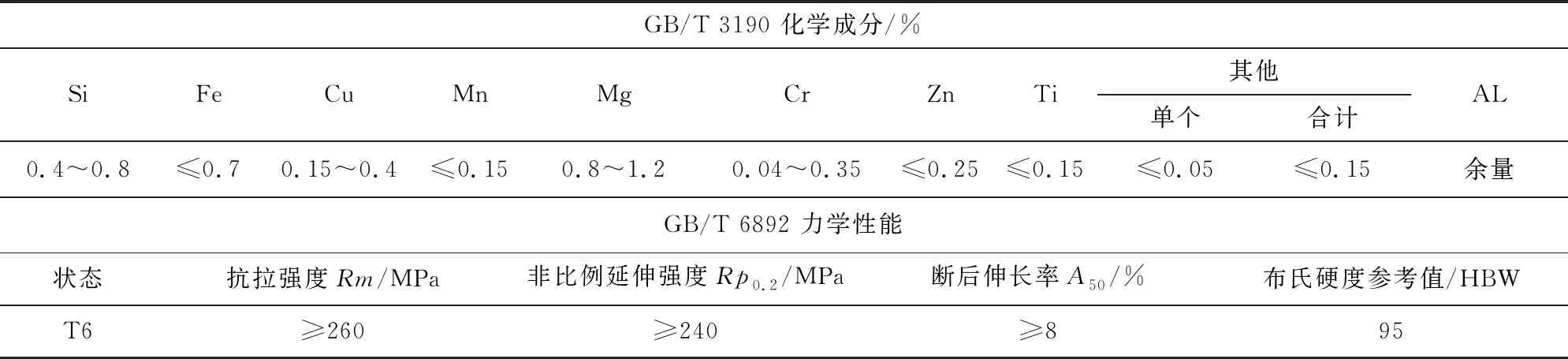

目前,国内外用于铁路货车制造的铝合金材料主要为:5系非热处理强化铝合金和6系、7系热处理强化铝合金。以公司创新研制的KM98型煤炭漏斗车产品为例,选用6061-T6铝合金挤压成型板材为试验对象,其化学成分及标准力学性能如表1所示。

表1 6061-T6铝合金化学成分与力学性能

1.2.2对接接头型式

试验用铝合金材料为挤压成型,对接接头如图3所示。为保证焊件装夹,避免焊缝厚度受搅拌摩擦擦焊成型影响而减薄,对接缝区域(区域宽度大于搅拌摩擦焊焊缝宽度)设计补偿厚度,在接头处设计凸台便于保障装夹精度。试验用试件的板厚尺寸为t1=7 mm,t2=5 mm。

图3 产品侧墙结构采用的对接接头型式

1.2.3焊接参数优选

相关文献研究表明,搅拌摩擦焊热输入主要取决于转焊比[4],为保证焊缝力学性能,可先确定适合的转焊比,在此基础上再进行系列试验优选参数。从理论分析出发,在所采用搅拌摩擦焊设备应用经验的基础上,设定搅拌头压力为28 kN、轴倾角为1.6°、搅拌针长度为6.8 mm、轴肩直径为ø20 mm,上述参数为不变量,通过改变旋转速度、焊接行进速度等变量进行焊接参数优选。最佳焊接参数确定步骤如图4所示 。

图4 搅拌摩擦焊最优工艺参数确定流程

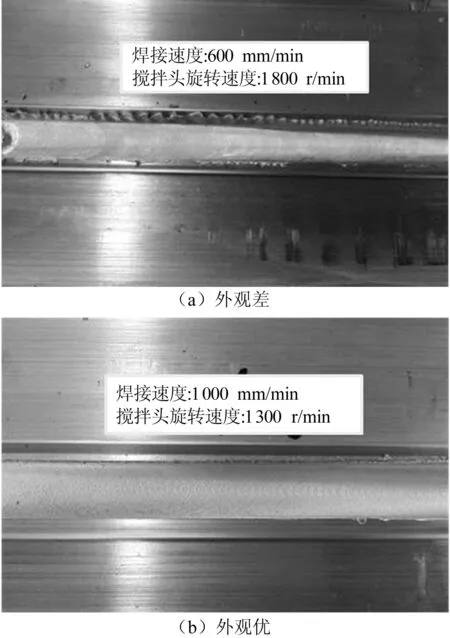

采用不同的参数共进行了20组焊接试验,根据焊缝外观质量情况确定对12组试件进行理化检验,对于表面质量较差的试板直接按参数不合格处理,不再进行理化检验。典型的焊缝外观如图5所示,所选12组试件的焊接参数如表2所示。

表2 所选12组试件的焊接参数对照表

图5 搅拌摩擦焊试验件焊缝外观

对选择的12组试件分别进行无损检测,焊缝经UT、双面PT检查合格,UT检测符合TB/T 1558.2标准,评定等级为1级;PT检测符合TB/T 1558.5标准,评定等级为1级。参照ISO 25239标准,对选择的12组试件分别取样进行拉伸、弯曲、宏观金相试验等力学性能检测,拉伸试验断口均为热影响区或热力影响区。具体检测数据(抗拉强度数据为两组试样检测的平均值)如表3所示,焊缝强度与转速比的关系如图6所示。

表3 焊接试件理化检测数据

图6 焊缝强度与转速比的关系

根据以上试验数据,转速比在1.3~2.0之间时,试样抗拉强度值与母材标准值的比值基本可达80%,且焊缝表面质量较好,焊缝外观及力学性能满足标准要求;当转速比大于2.0时会出现较明显的粘刀、飞边等现象,综合考虑焊缝力学性能和表面质量,选用6#试件的焊接参数(转速1 300 r/min、焊接速度1 000 mm/min)进行产品批量生产,产品焊接接头的宏观金相如图7所示。

图7 焊接接头宏观金相

2 易见缺陷的成因与预防措施

近年来,国内外科研机构、高等院校对铝合金搅拌摩擦焊工艺和接头组织性能进行了大量研究,与常规的熔焊方法相比,搅拌摩擦焊由于是固相焊接,母材不熔化,焊接过程无飞溅、不需要填充焊丝与保护气体,焊缝内不易形成气孔和热裂纹等焊接缺陷。而且整个焊接过程一般靠设备程序化控制,焊接质量主要靠焊接设备的性能保障、焊前的准备工作、过程中的有效管理等环节来保障。

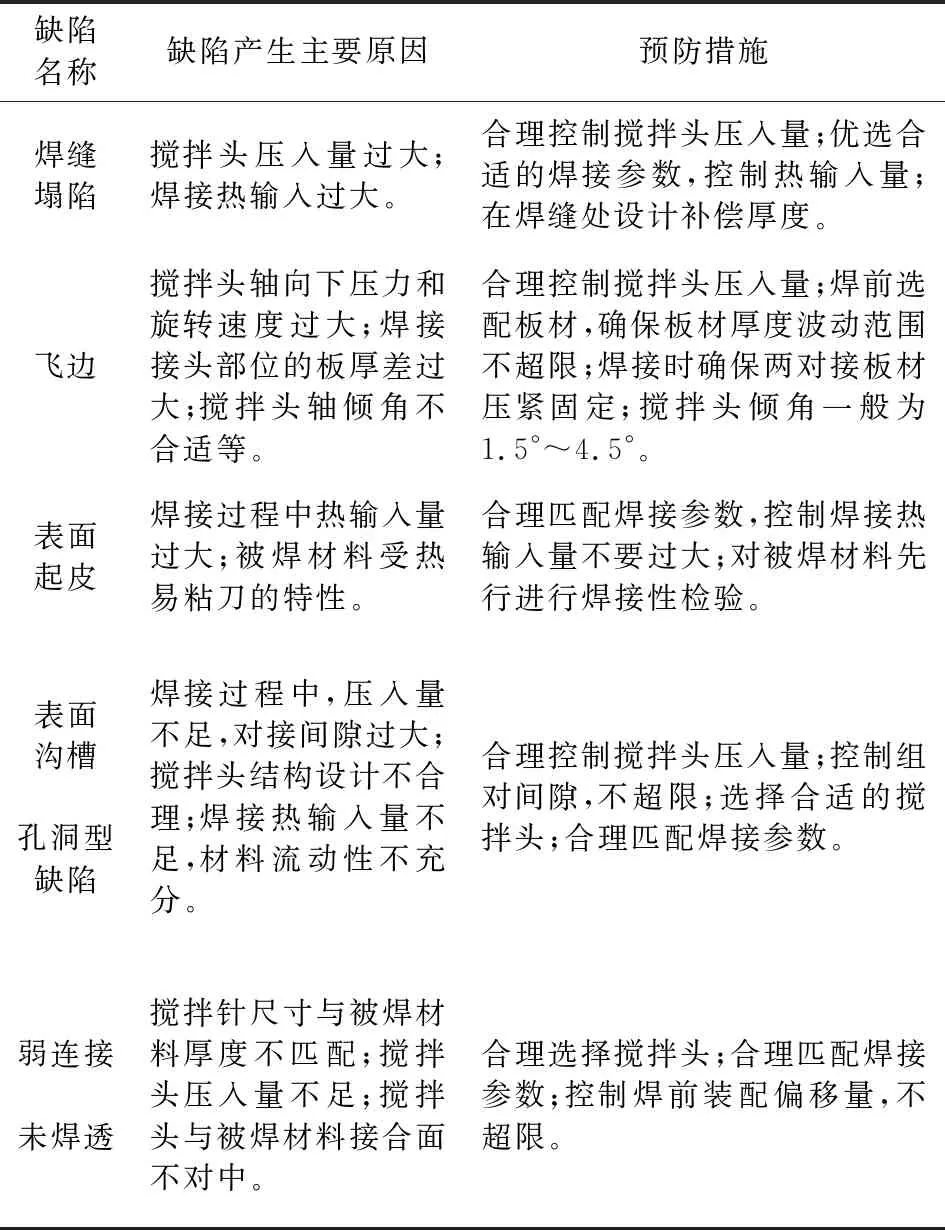

但在批量生产中,常会因开工前的准备工作不充分、过程管理不力或突发情况等因素,造成焊接异常,出现自身固有的缺陷,包括焊缝外观缺陷和内部缺陷。结合相关文献,从试验情况看,板材对接搅拌摩擦焊焊接接头易出现的缺陷主要有焊缝塌陷、飞边、起皮、沟槽、孔洞、弱连接、未焊透7种。缺陷产生的主要原因是工艺波动、焊具尺寸不合适或者装配不良等因素造成焊接过程中不同部位的焊缝金属经历了不同的热机过程,造成过热或塑性材料流动不足、根部摩擦热不够。具体如表4所示。

表4 铝合金搅拌摩擦焊典型缺陷产生的主要原因及预防措施

3 关键控制点

在保证焊接技术文件齐全,焊接操作人员、检查人员的资质与技能,焊接设备具备焊接稳定性、自动化控制、参数动态显示及焊接过程视频监控等能力的基本前提下,重点对以下几方面进行控制。

3.1 搅拌摩擦焊设备

焊接设备主要参数允许波动范围如下:搅拌头转速的波动范围为±1%;搅拌头行进速度的波动范围为±0.5%;搅拌头倾角的波动范围为±0.1°。搅拌头在700 ℃以上应仍能保持良好的高温韧性、高温硬度及抗磨性能。所选的搅拌头结构材料不应在焊接时与铝合金发生粘连反应。

3.2 工装要求

搅拌摩擦焊需针对被焊产品的结构特点配备满足焊接装配要求的焊接工装,变形控制及压装装置须可靠、稳定。焊接垫板表面必须光洁,表面粗糙度不大于3.2 μm,能实现和焊件的紧密贴合。焊接垫板必须有足够的刚性,且与被焊材料不发生反应。

3.3 环境温度与湿度

环境温度一般应保持在10 ℃以上,相对湿度一般不大于80%。

3.4 焊接控制要求

3.4.1参数优选

FSW工艺参数是影响FSW焊接接头强度的重要因素[5],相关研究表明FSW工艺参数对焊接接头组织和性能的影响呈非线性关系,正式焊接前通过系列试验确定最优焊接参数意义重大。一般情况下,选择搅拌针的直径为焊件厚度的0.9~1.1倍;搅拌头轴肩直径通常是搅拌针直径的3倍左右;搅拌头倾角一般为1.5°~4.5°;对焊接热输入起决定作用的搅拌头转速与焊接速度需在经验积累的基础上通过试验论证优选[5-6]。

3.4.2焊前准备

(1)搅拌头检查

焊接前,应确保搅拌头清洁,没有对焊缝产生不良影响的污染物(如:油污、油脂和污垢等)存在;应按期对搅拌头形状及其磨损程度进行检验,符合相关设计与工艺规范要求。

(2)焊件检查与清理

焊前应对焊件的待焊部位进行清理,去除接头对接面及待焊区域(搅拌头轴肩直径+10mm)的氧化膜、油污及异物等。清理可采用化学方法和机械方法。

3.4.3装配

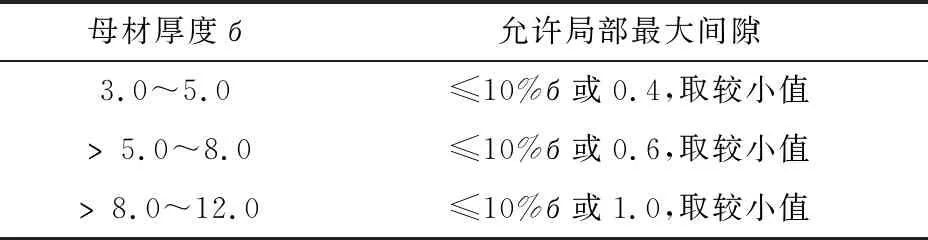

对接接头允许的局部最大间隙应不大于表5的规定。

表5 对接接头允许的局部最大组装间隙 /mm

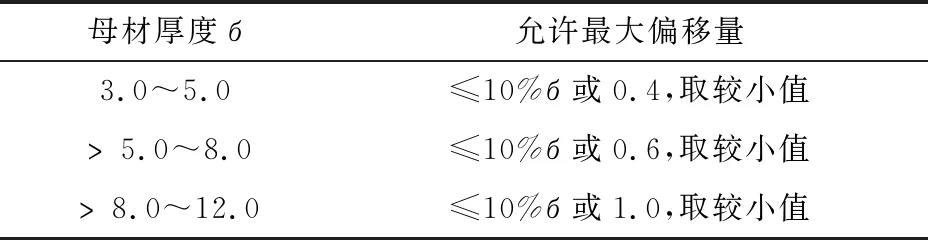

对接接头错边量应不大于表6的规定。

表6 对接接头允许的最大错边量 /mm

焊接装配搅拌头旋转中心与焊件对接线的偏移量应不超过表7的规定。

表7 焊接装配偏移量要求 /mm

焊件装配应在焊接工装上进行,确保焊件与垫板紧密贴合,保证接头的装配间隙、错边、偏移量符合表5~表7的规定。

3.4.4施焊

(1)新产品焊接前,应通过焊接试件进行试验验证确定焊接工艺参数(搅拌头转速、焊接速度等),参数确定后进行焊接工艺评定试验,将焊接工艺参数纳入工艺文件作为指导生产的依据。焊接前需要确认搅拌头规格及参数等是否符合文件相关要求。不同批次的产品焊接前,应按WPS试焊试件,以验证焊接工艺参数的稳定性,评价合格后方可正式焊接产品。

(2)遇搅拌头材质或结构变化、母材厚度变化超过15%、工艺参数变动、工装夹具调整等条件中的任何情况,均须重新确认焊接参数,进行工艺评定,评定合格后方可开始正式生产。

(3)搅拌头与焊件的倾角为2°~5°,搅拌针尺寸须与产品板厚尺寸相匹配;搅拌摩擦焊参数与搅拌头材料和形状、产品材料及厚度等相关,焊接操作时应合理匹配搅拌头转速、焊速等参数,防止焊接缺陷;焊接操作人员应注意检查工艺参数的正确性和稳定性,发现工艺参数及设备问题应及时采取应急处理措施,确认故障已排查后重新进行焊接工艺评定,合格后方可进行焊接。

3.4.5焊后检查

焊接完成后根据焊缝质量等级按标准要求进行相关检查,做好相关记录。对于铁路货车结构,一般搅拌摩擦焊焊缝不允许返修。

4 结束语

通过设计补偿厚度,有助于改善铝合金板对接接头的综合承载能力;通过优选焊接参数、严控关键控制点可以获得较好的铝合金板对接接头搅拌摩擦焊质量。铝合金搅拌摩擦焊技术在铁路货车应用领域具有较高的推广价值,而且在铁路货车批量应用实践中取得了良好效果。

(1)采用优选焊接参数,6061-T6铝合金搅拌摩擦焊可获得较优的焊接质量,焊缝强度与母材标准强度的比值可达90%。

(2)通过强化人员、设备、工装、焊接过程及焊后检测的控制管理,严控关键控制点,可以有效保证搅拌摩擦焊质量,相对于传统的熔焊工艺,其质量更可控。