PBT弹性短纤维纺纱工艺研究

2021-07-14闻秀银陈海燕

闻秀银,陈海燕,路 广,严 岩

(中国石化仪征化纤有限责任公司研究院,江苏 仪征 211900)

聚对苯二甲酸丁二醇酯(PBT)纤维是由精对苯二甲酸和1,4-丁二醇通过缩聚,再经熔融纺丝而制得的一种芳香族聚酯纤维[1-2],其最突出的性能是具有优良的弹性和弯曲回复性,弹性回复率优于涤纶,其织物可随外力大小的变化而发生膨胀和收缩,特别适用于制作游泳衣、连袜裤、训练服、体操服等高弹性纺织品[3]。另外,PBT纤维在干、湿态条件下均具有特殊的伸缩性,且弹性不受周围环境温度变化的影响,价格远低于氨纶。

PBT大分子链上的柔性部分较长,因而PBT纤维的回弹性高且蓬松度好[4],这使得PBT短纤维纺纱较为困难。通常,弹性纱线是通过涤纶包覆氨纶来生产,但氨纶价格高,且多一道包覆工序的加工成本。目前采用PBT弹性短纤维纺纱成功的研究报道很少,公开的文献以纱线的性能和织造研究较多。作者以1.56 dtex×38 mm PBT短纤维为原料,经开棉、梳棉、并条、粗纱和细纱工序制备线密度为155.7 dtex的纱线,研究了纺纱各工序的工艺参数对纱线性能的影响,这对于开发其他弹性短纤维纱线具有重要的借鉴意义。

1 实验

1.1 原料

PBT短纤维:产品规格1.56 dtex×38 mm,主要质量指标见表1,中国石化仪征化纤有限责任公司生产。

表1 PBT短纤维主要质量指标Tab.1 Main quality indexes of PBT staple fiber

1.2 设备与仪器

TC5型清梳联设备:特吕茨施勒纺织机械有限公司制;TD8型并条机:特吕茨施勒纺织机械有限公司制;JWF1415型粗纱机:经纬纺织机械股份公司制;JWF1516型细纱机:经纬纺织机械股份公司制;YG063T型单纱强力仪:陕西长岭纺织机电科技有限公司制;ME100型条干仪:乌斯特技术有限公司制;YG172A型毛羽仪:陕西长岭纺织机电科技有限公司制;LR10Kplus型万能材料试验机:威讯科技集团有限公司制。

1.3 PBT弹性短纤维纱线的制备

纺制PBT弹性短纤维纱线采用涤纶纺纱的基本工艺流程。首先将PBT弹性短纤维经清梳联制成生条;再将生条进行一级并条、二级并条,充分拉伸消除生条中的弯钩和卷曲,制得棉条;然后将棉条经拉伸、加捻纺制成合适捻系数和支数的粗纱,粗纱再经拉伸、加捻纺制成线密度为155.7 dtex的细纱,供下游用户使用。

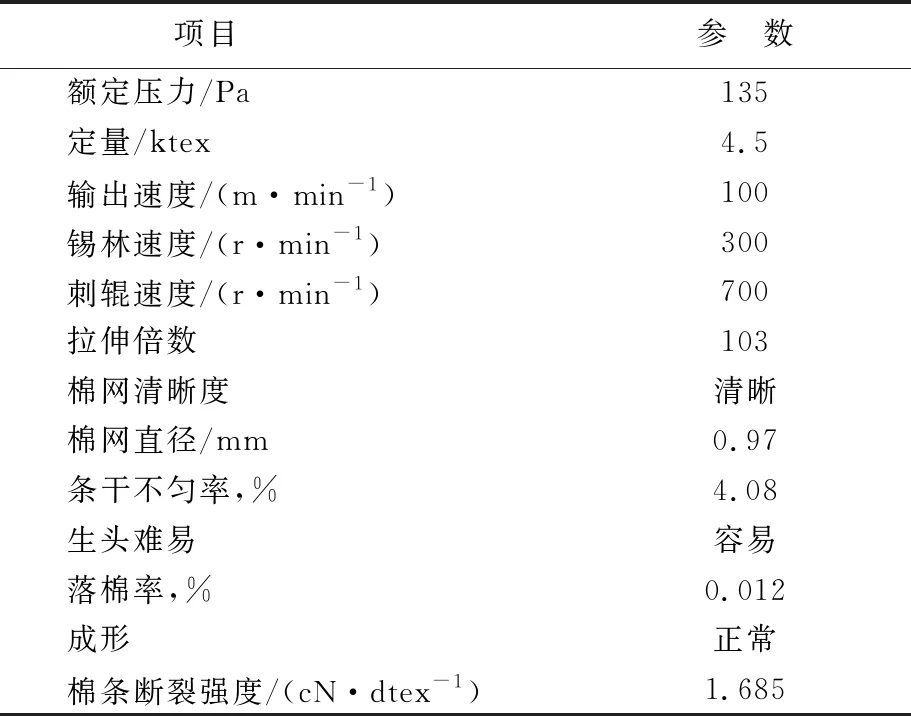

清梳联工序主要工艺参数:出条速度100 m/min,额定压力135 Pa,拉伸倍数103,定量4.5 ktex,锡林速度300 r/min,刺辊速度 700 r/min。

并条工序主要工艺参数:采用两道并合,并合根数均为8根;一级并条后区拉伸倍数1.70,定量4.3 ktex;二级并条后区拉伸倍数1.35,定量4.2 ktex;一级并条和二级并条的罗拉输出速度均为300 m/min。

粗纱工序主要工艺参数:捻系数85,锭翼理论转速800 m/min,后区拉伸倍数1.25,粗纱线密度为420 dtex。

细纱工序主要工艺参数:理论锭速9 000 m/min,捻系数430,后区拉伸倍数1.15,2#钢丝圈,定量148 dtex。

1.4 分析与测试

力学性能:按照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,采用YG063T型单纱强力仪测试纱线的断裂伸长率和断裂强力。

条干不匀率:采用ME100型条干仪测试棉条、粗纱和细纱的条干均匀度;棉条和粗纱的测试速度50 m/min,测试时间5 min;细纱的测试速度400 m/min,测试时间1 min。

1 mm毛羽数量:采用YG172A型毛羽仪进行测试,测试速度30 m/min,片段长度10 m,计算其1 mm毛羽根数。

沸水收缩率:按照GB/T 6505—2008《化学纤维 长丝热收缩率试验方法》测试。

弹性回复率:采用LR10Kplus型万能材料试验机测试,测试条件为弹性纱的夹持长度50 cm、拉伸速度50 mm/min、停留时间10 s、定伸长20%、循环拉伸60次。

2 结果与讨论

2.1 清梳联工艺

清梳联机组由喂棉机、精开棉机和梳棉机组成。喂棉机对纤维初步混合并开松后输送到精开棉机;精开棉机对纤维开松、去除大杂质;梳棉机对纤维进行梳理、去除小杂质并均匀混合后,制成符合要求的生条[5]。最初参照涤纶纺纱工艺,在额定压力为170 Pa、输出速度为120 m/min、拉伸倍数为80等工艺条件下进行试纺,但因棉网直径(1.31 mm)较大,棉网太厚,无法生头。棉网太厚是由于PBT短纤维比较蓬松,相同质量下,体积较大。由表2可知,通过工艺参数调整,在其他工艺条件不变的前提下,提高拉伸倍数至103,降低额定压力至135 Pa,降低输出速度至100 m/min,从而减小单位时间的输送量,棉网直径减小到正常值(0.97 mm),同时降低输出速度,制备生条时生头由较难变易,直至稳定生产,得到质量较好的生条。

表2 清梳联工艺参数及棉条质量Tab.2 Technological parameters of blowing carding unit and sliver quality

2.2 并条工艺

纤维经过清梳联工序制成的生条已成为连续的半制品,但生条中有很多弯钩和卷曲,且有部分纤维互相缠连,这样的生条如果直接用来纺纱,会影响成纱的质量。并条是将多根棉条并合成一根棉条,主要作用是改善棉条的内部结构。因PBT短纤维具有回弹性,容易缠辊,并条过程中棉条输出速度不宜高,当输出速度设定为400 m/min时(涤纶短纤维一般输出速度为400~450 m/min),缠辊1次、断头2次;当输出速度降低到300 m/min时,生头容易且运行稳定。因此,在确定输出速度为300 m/min的条件下,选择一级并条和二级并条的后区拉伸倍数。

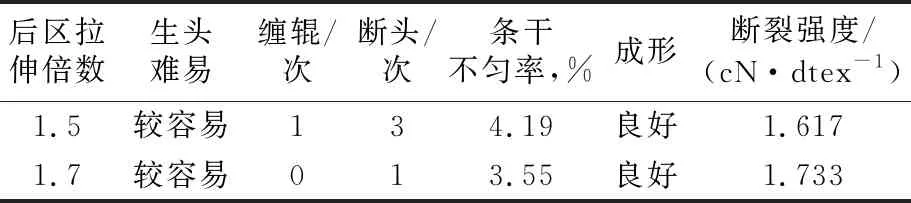

一级并条采用8根棉条喂入方式,在设定输出速度为300 m/min、总拉伸倍数为8.61、定量为4.3 ktex的条件下,一级并条后区拉伸倍数对纺纱性能的影响见表3。

表3 一级并条后区拉伸倍数对纺纱工况及棉条质量的影响Tab.3 Effect of draw ratio in back zone of primary drawing on spinning condition and sliver quality

由表3可知,一级并条后区拉伸倍数越大,棉条条干不匀率越小、棉条断裂强度越大。因为增大后区拉伸倍数可消除生条的后弯钩更多,较大地改善生条的内在结构,所以选择一级并条后区拉伸倍数为1.70的棉条进入二级并条工序。

二级并条采用前区拉伸倍数大、后区拉伸倍数小的分配方案,可以有效地加强主拉伸区压力棒对慢速纤维的控制,提升纤维的伸直平行度及棉条的均匀性,但后区拉伸倍数不宜太小[6]。二级并条也采用8根棉条喂入,在设定输出速度300 m/min、总拉伸倍数8.35、定量4.2 ktex的条件下,二级并条后区拉伸倍数对纺纱性能的影响见表4。从表4可知:当后区拉伸倍数取1.35时并条工况及棉条质量较佳,二级并条后的棉条的条干不匀率为2.17%;后区拉伸倍数为1.17和1.53时棉条的条干不匀率分别为2.20%和2.28%,棉条质量较差。

表4 二级并条后区拉伸倍数对纺纱工况及棉条质量的影响 Tab.4 Effect of draw ratio in back zone of secondary drawing on spinning condition and sliver quality

综合考察,一级并条采用大的后区拉伸倍数、二级并条采用小的后区拉伸倍数,这样的分配方案利于棉条充分地拉伸,提高纤维的伸直平行度和部分单纤维的分离度。

2.3 粗纱纺制工艺

粗纱工序是将棉条纺制成合适捻系数和支数的粗纱,供细纱工序使用。

2.3.1 总拉伸倍数对粗纱性能的影响

使用规格为4.2 ktex的棉条作为原料,在粗纱机上进行拉伸纺制粗纱,在设定锭翼理论转速800 r/min、捻系数75、后区拉伸倍数1.20的条件下,讨论了总拉伸倍数对粗纱性能的影响。从表5可知,粗纱线密度与总拉伸倍数成反比关系, 470 tex的粗纱质量最好,条干不匀率为3.97%,320 tex的粗纱质量最差,条干不匀率为4.67%。考虑后面细纱规格152 dtex(约为38支),参照涤纶纱粗纱线密度,选择总拉伸倍数10.46纺制粗纱(线密度420 tex、条干不匀率4.21%)较为合适。

表5 总拉伸倍数对粗纱性能的影响Tab.5 Effect of total draw ratio on roving performance

2.3.2 后区拉伸倍数对粗纱性能的影响

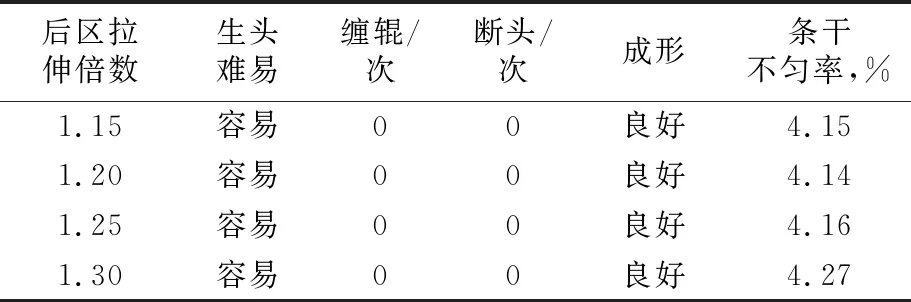

粗纱经过后区拉伸后,纱条紧密,纤维间抱合力大,在拉伸区纤维变速点前移并集中而稳定、纱线条干好、细节少。在设定粗纱线密度420 tex、锭翼理论转速800 r/min、捻系数75、总拉伸倍数10.46的条件下,讨论了后区拉伸倍数对纺纱工况及粗纱性能的影响。从表6可知,后区拉伸倍数为1.15~1.30时,其对成纱性能影响较小。从条干不匀率指标看,后区拉伸倍数较小即1.15~1.25时粗纱质量较好。后区拉伸倍数较小时可以有效地加强前区主拉伸对纤维的控制,提升纤维的伸直平行度及棉条的均匀性[7]。

表6 后区拉伸倍数对纺纱工况及粗纱性能的影响Tab.6 Effect of draw ratio in back zone on spinning condition and roving performance

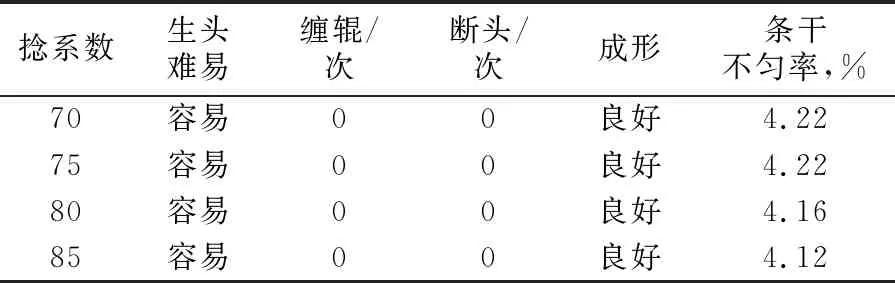

2.3.3 粗纱捻系数对成纱性能的影响

粗纱捻系数影响纱条的紧密度和成形。粗纱的捻系数越大,纱条紧密程度越高,纤维间抱合力越大,粗纱内部结构越完善、质量越均匀[8]。在设定粗纱线密度420 tex、锭翼理论转速800 r/min、总拉伸倍数10.46、后区拉伸倍数1.25的条件下,讨论了粗纱捻系数对其成纱性能的影响。从表7可知,随着粗纱捻系数的增大,其成纱性能逐渐提高,条干不匀率逐渐下降,当捻系数为85时,粗纱条干不匀率4.12%,质量最佳。捻系数小,不利于粗纱成形和细纱工序中的拉伸控制;粗纱捻系数大,可提高粗纱的强度,改善条干均匀度,在细纱后区拉伸时减小细节段的伸长,还有利于减少成纱毛羽。因此,在粗纱纺制时选择粗纱捻系数为85较好。

表7 粗纱捻系数对成纱性能的影响Tab.7 Effect of roving twist coefficient on yarn forming performance

2.4 细纱纺制工艺

纺纱中的最后一道工序是细纱工序,即将粗纱工序生产的半制品纺制成一定粗细且满足用户质量需求的细纱,供下游用户使用。

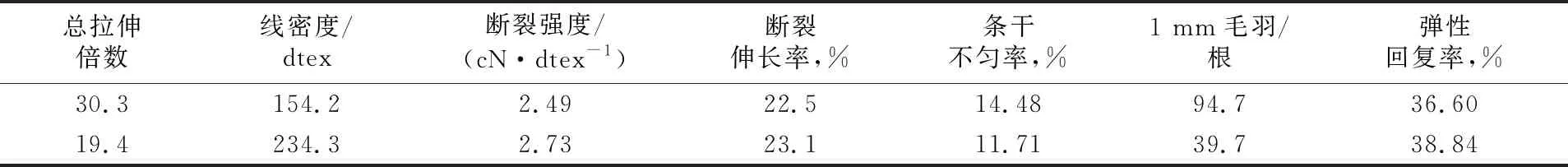

2.4.1 总拉伸倍数对细纱性能的影响

使用试制的质量最佳的粗纱,在紧密纺条件下纺制细纱,设定理论锭速10 000 r/min、捻系数430、后区拉伸倍数1.15,不同总拉伸倍数下成品细纱主要性能见表8。由表8可知,总拉伸倍数大,纱线细,断裂强度明显小,条干不匀率明显大,1 mm毛羽明显增多,弹性回复率稍小。通过此组试验可知,总拉伸倍数越小,成纱质量越好,反之则成纱质量越差。这是因为拉伸倍数越小、拉伸不匀程度越小,粗纱经过细纱后区拉伸后仍能保持较好的须条结构,成纱条干好、粗细节少,所以成纱断裂强度和弹性回复率也高。断裂伸长与强度有关联,成纱强度越大,成纱断裂伸长率会越大;反之亦然[5]。本实验为了制备155.7 dtex细支纱,需选择较高的总拉伸倍数即30.3。在一定范围内,断裂伸长越大,弹性回复率也越大。

表8 总拉伸倍数对细纱主要性能的影响Tab.8 Effect of total draw ratio on main properties of spun yarn

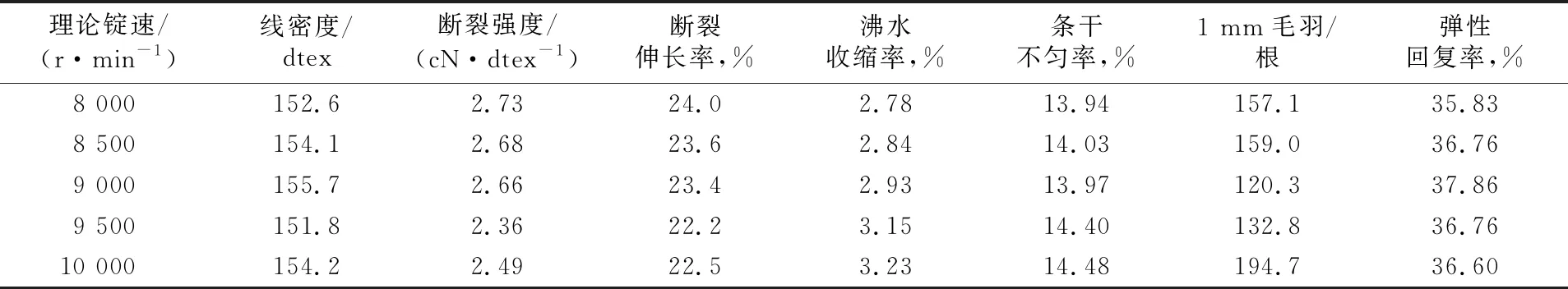

2.4.2 理论锭速对细纱性能的影响

使用质量最佳的粗纱纺制细纱,设定捻系数430、总拉伸倍数30.3、后区拉伸倍数1.15,不同理论锭速下成品细纱主要性能见表9。

表9 理论锭速对细纱主要性能的影响Tab.9 Effect of theoretical spindle speed on main properties of spun yarn

由表9可知,随着理论锭速的提高,细纱断裂强度、断裂伸长率减小,条干不匀率、沸水收缩率逐渐增大。细线断裂伸长率与纺纱锭速有关,锭速提高,纺纱张力随着提高,细线的断裂伸长率也随之下降。在细纱线密度一定的前提下,锭速过高后1 mm毛羽增加,因为锭速提高,纱线与导纱钩、钢丝圈的接触压力增加,摩擦力增加,而且钢丝圈的速度也随之提高,使得钢丝圈运转不稳、纱线的离心力提高,纤维的尾端易从纱体中甩出来形成毛羽[9]。综合考虑,理论锭速取9 000 r/min时细纱性能较佳。

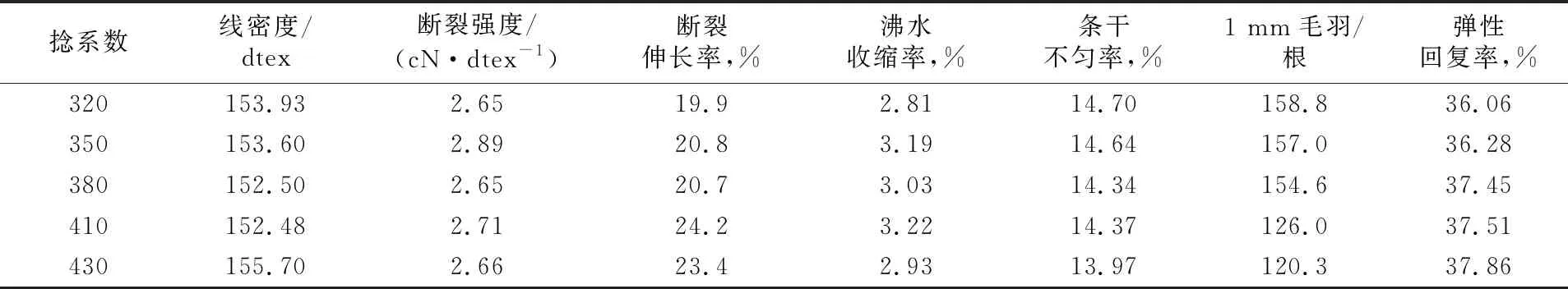

2.4.3 捻系数对细纱性能的影响

使用质量最佳的粗纱纺制细纱,设定理论锭速9 000 r/min、总拉伸倍数30.3、后区拉伸倍数1.15,捻系数对细纱主要性能的影响见表10。由表10可知,随着细纱捻系数的提高,纱线的条干不匀率及1 mm毛羽数都有减小的趋势,在一定的拉伸条件下弹性回复率有升高趋势。在生产实践中,提高细纱的捻系数是有利于减少粗节、细节、小棉结和毛羽,但细纱捻系数的选择最终取决于细纱品质和生产效率。因为捻系数过小,纱线容易产生毛羽、粗节、细节、棉结;捻系数过大,细纱手感发硬,细纱机生产效率降低。因此,兼顾细纱品质和生产效率,可适当提高细纱的捻系数,当捻系数达到430时产品质量已满足要求,如果继续提高捻系数势必严重影响产量。

表10 捻系数对细纱主要性能的影响Tab.10 Effect of twist factor on main properties of spun yarn

2.4.4 后区拉伸倍数对细纱性能的影响

使用质量最佳的粗纱纺制细纱,设定理论锭速9 000 r/min、总拉伸倍数30.3、捻系数430,后区拉伸倍数对细纱主要性能的影响见表11。

表11 后区拉伸倍数对细纱主要性能的影响Tab.11 Effect of draw ratio in back zone on main properties of spun yarn

由表11可知,随着细纱工序中后区拉伸倍数的增大,细纱条干不匀率及1 mm毛羽数均呈现先减小后增大的趋势,沸水收缩率逐渐增大,弹性回复率变化趋势不明显。在细纱工序中,有许多毛羽在纱条离开前罗拉的时候就已经存在,因此要加强纤维在拉伸区的凝聚作用,减少拉伸对纤维的扩散作用,从而减少毛羽。一般情况下适当减小后区拉伸倍数,让纱条留有一定的捻回进入前拉伸区,有利于防止纤维的过分扩散从而减少毛羽、细节、粗节及条干不匀率,但后区拉伸倍数太小使得前区拉伸倍数太大,造成拉伸不匀大,从而使得纱线质量下降。综合考虑,后区拉伸倍数取1.15,细纱综合性能较好。

3 结论

a.采用涤纶纺纱的基本工艺流程,以1.56 dtex×38 mm PBT弹性短纤维为原料,通过开棉、梳棉、并条、纺粗纱和纺细纱制备了线密度为155.7 dtex的PBT纱线。

b.在清梳联工序其他工艺条件不变的前提下,提高拉伸倍数至103,降低额定压力至135 Pa,降低输出速度至100 m/min,棉网直径减小到正常值0.97 mm,可得到质量较好的生条。

c.一级并条采用大的后区拉伸倍数,二级并条采用小的后区拉伸倍数,并条工况及棉条质量较佳。在一级并条后区拉伸倍数为1.70、二级并条后区拉伸倍数为1.35时,棉条的条干不匀率为2.17%。

d.在纺粗纱过程中,锭翼理论转速800 r/min、总拉伸倍数10.46、后区拉伸倍数1.25、捻系数85时,生头容易,无缠辊、断头,成形良好,粗纱质量最佳,条干不匀率为4.12%。

e.在纺细纱过程中,理论锭速9 000 r/min、总拉伸倍数30.3、捻系数430、后区拉伸倍数1.15时,细纱综合性能较好,纱线断裂强度2.66 cN/dtex、断裂伸长23.4%、条干不匀率13.97%、沸水收缩率2.93%、1 mm毛羽100.0根、弹性回复率37.86%。