国内聚丙烯非织造布产业发展现状分析

2021-07-14江勇

江 勇

(中国石油化工股份有限公司广州分公司,广东 广州 510726)

聚丙烯(PP)非织造布是直接利用PP高聚物切片、短纤维或长丝通过各种纤网成形方法和固结技术形成的具有柔软、透气和平面结构的新型纤维制品,是产量、消费量最大的非织造布产品,具有工艺流程短、生产效率高、产品成本低和使用范围广等特点,广泛应用于医疗卫生、过滤分离、土工建筑等领域[1-2]。PP非织造布的原料是PP,与其他高聚物相比,PP具有质量轻、强度高、耐磨性好、耐酸碱、耐化学腐蚀性好、抗微生物性能好等优点。我国PP非织造布工业起步较晚,但发展十分迅速,年均增速达8%~10%,大大地超过纺织工业的平均发展速度,已成为纺织工业的新兴产业。

1 生产技术

1.1 PP

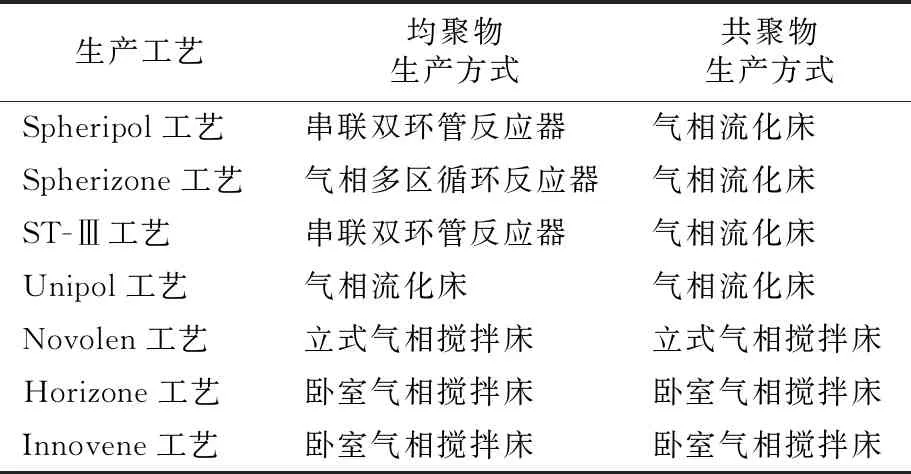

工业化PP生产工艺主要有溶液聚合法、液相本体法和气相本体法3种[3-4]。溶液聚合法是最早采用的PP生产工艺,其工艺特点是采用釜式搅拌反应器,将丙烯单体溶解在己烷等惰性溶剂中,在催化剂作用下进行溶剂聚合。但该工艺有脱灰和溶剂回收工序,存在流程长、能耗高等缺点,逐渐被取代。液相本体法工艺特点是系统不加溶剂,丙烯单体以液相状态在釜式或环管反应器中进行液相均聚,乙烯、丙烯在流化床反应器中进行气相无规共聚和嵌段共聚。气相本体法工艺同样不引入溶剂,丙烯单体以气相在反应器中进行均聚、共聚,反应器有流化床、立式搅拌床及卧式搅拌床等。与液相本体法相比,气相本体法具有流程短、设备少、对环境污染小、生产安全、生产成本低等优点,缺点是专利许可受限、气相催化剂需进口等。典型工业化PP生产工艺有美国Inoes公司的Innovene工艺,美国CBI公司的Novolen工艺,美国Lyondell Basell 公司的Spheripol工艺、Spherizone工艺,美国Grace公司的Unipol工艺,日本JPP公司的Horizone工艺,以及中国石油化工股份有限公司的第三代环管工艺(ST-Ⅲ)等,见表1。其中, Spherizone工艺、Horizone工艺、ST-Ⅲ工艺是目前国内采用较多的PP生产工艺。

表1 典型PP生产工艺Tab.1 Typical PP production processes

1.1.1 Spherizone工艺

Spherizone工艺是在Spheripol工艺基础上开发的最新一代PP生产技术。Spherizone工艺的最大特点是以多区循环反应器替代双环管反应器,在1个反应器内实现多区循环聚合,既提高了产品质量的均一性,又可满足均聚、无规共聚、抗冲共聚等多种不同系列PP产品生产。目前国内中沙(天津)石化有限公司、中国石油大庆炼化公司等采用该方法生产PP。

1.1.2 Horizone工艺

Horizone工艺是在Innovene气相法工艺技术基础上发展起来的PP生产技术。Horizone工艺的反应器为卧式带搅拌气相反应器,该反应器接近活塞流反应器,通过向反应器中喷淋液体丙烯散热。同时,增设丙烯深冷器和大冷冻机,通过冷冻水散热进一步将循环气中的丙烯冷凝,适应生产高熔体流动速率(MFR) 和高乙烯含量的PP产品。在单体回收方面,Horizone工艺采用膜分离技术回收尾气中的单体,由于该技术无法完全回收烃类,因此大约有1.3 t/h的含质量分数7%的烃类废氮气排放至火炬。目前国内中韩(武汉)石油化工有限公司、中国石化广州石化公司等采用该工艺生产PP。

1.1.3 ST-Ⅲ工艺

中国石化ST-Ⅲ工艺在ST-Ⅱ工艺基础上开发。在聚合方面,预聚和均聚采用环管反应器,共聚采用气相流化床反应器,可用于生产均聚、乙丙无规共聚、丙丁无规共聚和抗冲击共聚等不同系列PP产品。在粉料干燥方面,ST-Ⅲ工艺采用汽蒸/干燥处理工艺,通过蒸汽和热氮气将粉料中的未反应单体及催化剂彻底脱除。在单体回收方面,大部分丙烯单体通过闪蒸气化加以回收,小部分通过袋式过滤、洗涤后回收,不能回收丙烯送至火炬。目前中国石化石家庄炼化公司、中天合创能源有限责任公司等采用该技术生产PP。3种PP生产工艺对比见表2。

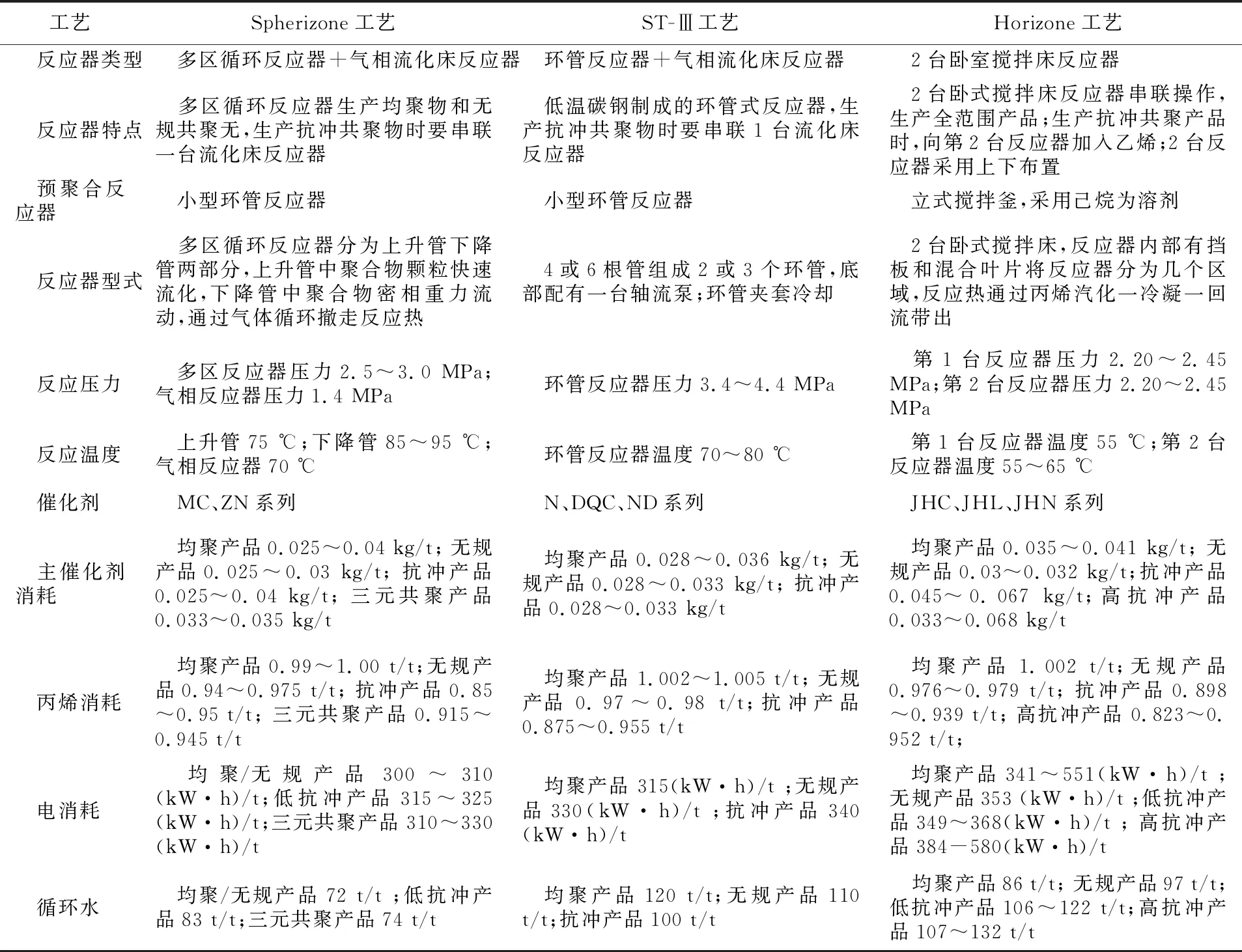

表2 3种PP工艺对比Tab.2 Comparison of three kinds of PP technological process

从表2可以看出:Spherizone工艺、Horizone工艺、ST-Ⅲ工艺都能生产多种牌号PP产品,Horizone工艺在生产高抗冲PP产品方面更有优势; Spherizone工艺的单体、催化剂和公用工程典型消耗均低于 Horizone工艺、ST-Ⅲ工艺;3种工艺均采用Ziegler-Natta(Z-N)催化剂体系,区别在于内外给电子体类型不同[5]。Spherizone工艺一般采用MC、ZN系列Z-N催化剂体系,以氯化镁载体,四氯化钛为活性中心,内给电子体为邻苯二甲酸酯类或二醚类、琥珀酸酯类(邻苯二甲酸酯类用于生产一般用途PP产品,二醚类生产高流动性、窄相对分子质量分布PP产品,琥珀酸酯类生产宽相对分子质量分布,刚韧平衡性较好的共聚PP产品),助催化剂为三乙基铝,外给电子体为甲基环己基二甲氧基硅烷(CHMDMS)或二环戊基二甲氧基硅烷(DCPDMS)。Horizone工艺一般采用JHC或JHL、JHN系列Z-N催化剂体系,以二乙氧基镁为载体,四氯化钛为活性中心,内给电子体为邻苯二甲酸二烷基酯类,助催化剂为三乙基铝,外给电子体为二异丙基二甲氧基硅烷和二异丁基二甲氧基硅烷。ST-Ⅲ工艺一般采用N、DQC及ND系列等Z-N催化剂体系,助催化剂为三乙基铝,内给电子体为邻苯二甲酸酯类或二醇酯类,外给电子体为CHMDMS。

1.2 非织造布用PP

常规PP的MFR一般在每10 min 30 g以下,在熔融状态下的流动性较差,无法满足非织造布成型工艺MFR在每10 min 30~2 000 g要求。工业上一般通过加入相对分子质量调节剂,如有机过氧化物或氢气来改性PP,提高其MFR,降低其相对分子质量,并且收窄PP的相对分子质量分布,使其具有更好的流动性和更高的抽丝速率。根据生产过程的不同,PP高流动性改性可分为降解法和氢调法[6-8]。

(1)降解法

降解法是在聚合装置生产低MFR粉料PP的基础上,在挤压造粒阶段加入液体或固体过氧化物降解剂制备高MFR PP的方法。其原理是过氧化物降解剂受热分解生成过氧化物自由基,而后过氧化物自由基攻击PP分子链上的叔碳原子,从而使长分子链断裂为短分子链,提高产品MFR。常用降解剂有二叔丁基过氧化物(DTBP)、2,5-二甲基-2,5-双(叔丁基过氧)己烷(DHBP) 、3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷(TPO)等。

降解法生产过程便于控制、操作方便,但是该方法生产的高MFR产品质量不稳定,加入过氧化物会使产品气味较大,挥发分较高,残留的过氧化物会造成聚丙烯粒料的降解,影响产品的外观和加工性能。

(2)氢调法

氢调法是在聚合过程中通过加入大量氢气来降低PP相对分子质量,从而制备高MFR PP的方法。该工艺对环境无污染,没有任何气味,产品更适合用于生产医疗卫生领域非织造布。但这种方法对反应条件要求较高,较难控制PP的流动性,而且由于改变PP的MFR时需要缓慢调节氢气的加入量,会产生过多的过渡料,加大生产成本。

2020年,中国石化燕山石化公司应用氢调法技术在PP装置上直接产出熔喷专用料,并在其新建的熔喷布生产线上试用成功,顺利产出熔喷布[9]。该技术因生产程序化繁为简且采用大装置生产,单套装置产量达200~250 t,大幅提升了生产效率。

1.3 PP非织造布

根据生产工艺不同,PP非织造布生产工艺可分为熔喷法、纺黏法、热黏合法、缝编法、熔喷和纺黏复合(SMS) 法等,其中纺黏法、熔喷法、SMS法生产的PP非织造布所占市场份额较大[10-16]。

纺黏法非织造布技术是借助高速冷却空气,直接将PP拉伸成长丝的一步法非织造布生产技术,起源于20世纪50年代,其基本工艺流程包括切片烘干、切片喂入、熔融挤压、纺丝、冷却拉伸、分丝铺网、纤网加固等。其中,拉伸和成网过程是纺黏法非织造布技术的核心。气流拉伸是纺黏法非织造布技术不同于预取向丝(POY)、全拉伸丝(FDY)等纺丝工艺的一个显著特征。在纺黏法非织造布生产过程中,由于要连续进行纺丝、拉伸、铺网,故需要PP MFR一般在每10 min 30~40 g。

纺黏法非织造布技术具有流程短、成本低、生产率高、产品性能优良等特点,制备的产品广泛用于卫生用布、土工布、装饰用布、家具用布等。

(2)喷熔法

熔喷法非织造布生产技术起源于20世纪50年代。典型熔喷法非织造布的生产过程为:原料在经过计量、混合后,进入挤出机加热为融体,经过过滤器去除杂质后,进入计量泵计量加压,形成压力、流量稳定、分布均匀的熔体,然后经熔体通道均匀分布至熔喷头,由分布在喷丝板两侧的高温牵引气流对着从熔喷头喷出的熔体喷射,熔体在这种高温、高速气流的作用下被拉伸成线密度为 1~5 μm 的细丝,同时,这些纤细的纤维丝被拉伸气流拉断为40~70 mm的短纤维;而后短纤维经喷丝机头下方的冷吹风冷却后,以很高的速率喷射到带有负压的纤维收集装置,主要是凝网帘或成网滚筒,形成一张连续的纤维网;最后纤维网通过自黏合作用或热黏合等方法加固定型即得到成型非织造布。熔喷法生产PP非织造布一般要求PP MFR在每10 min 40~2 000 g。

熔喷法非织造布主要用作复合材料、过滤材料、保温材料、口罩布、吸油材料及洁净布(擦布)、电池隔膜等。

(3)SMS法

SMS法非织造布生产技术开发于20 世纪90 年代初,是纺黏和熔喷工艺的结合。SMS法主要包括在线复合、离线复合及一步半法复合3 种生产工艺。在线复合工艺是指一条生产线上同时具有两个纺黏喷丝头及一个熔喷模头,第一个纺黏喷丝头喷出长丝形成第一层纤网, 再经过熔喷模头在上面形成第二层纤网, 然后经第二个纺黏喷丝头形成第三层纤网,最后这三层纤网经过热轧机黏合,形成SMS 非织造布。离线复合工艺是指先分别由纺黏法或熔喷法制得非织造布,然后再通过热轧复合机或者超声波将两种非织造布复合在一起形成SMS非织造布。一步半法复合工艺是指由纺黏法制得的非织造布退卷后随网帘送到熔喷区, 与熔喷法非织造布结合后, 再叠加一层纺黏布, 最后通过热轧复合形成SMS非织造布。

PP非织造布废弃物可采用焚烧法进行处理,也可消毒灭菌后用填埋法、回收再利用法、光氧降解法、超临界水降解法和催化剂降解法等非焚烧法进行处理;或者采用微胶囊技术、PP/二氧化钛(TiO2)共混技术、添加可控降解剂技术和纳米改性技术制造可降解的PP非织造布,使材料具有可降解性。

近年来,发生在长江水域的危险货物事故和险情,显现出国内特别是内河危险货物运输风险居高不下,应当收严国内危险货物运输要求。因此,在本规定中进一步统一了危险货物国内运输和国际运输货物适运要求,主要体现在船舶和人员的一般要求、危险货物技术条件和安全适运要求、申报和作业管理、安全监管手段等方面。

2 生产供需现状

2.1 PP

截至2020年底,国内PP总产能达到28 820 kt/a,比2019年增长15.2%。其中,油制PP产能15 690 kt/a,占总产能的55%;煤制PP产能5 570 kt/a,占总产能的19%;丙烷脱氢(PDH)制PP产能2 750 kt/a,占总产能的10%;外购丙烯制PP产能2 490 kt/a,占总产能的9%;外购甲醇制PP产能 1 820 kt/a,占总产能的6%。从企业产能分布来看,中国石油化工股份有限公司是产能最大PP生产企业,产能约7 540 kt/a,占国内总产能的26%,其次是中国石油天然气股份有限公司,占国内总产能的14%。

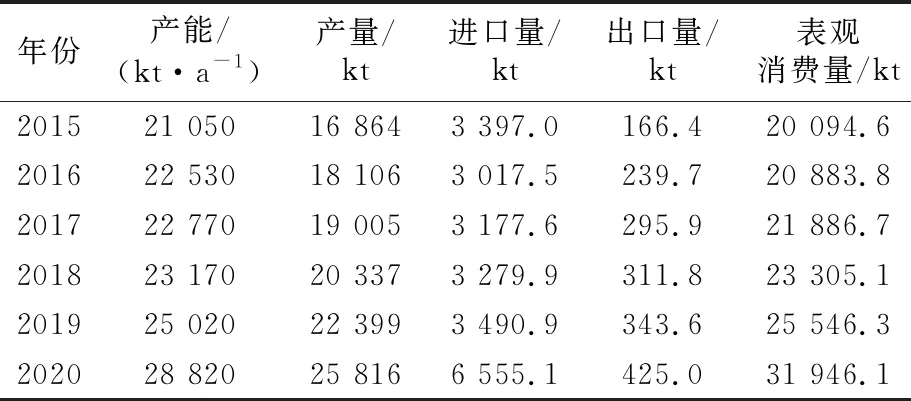

2020年国内PP产量为25 815.9 kt,比2019年增加3 416 kt,涨幅15.25%;进口量为6 555.1 kt,比2019年增长87.8%;出口量425.0 kt,比2019年增长23.7%,持续增长。2015—2020年国内PP供需情况见表3。

表3 2015—2020年国内PP供需情况Tab.3 Supply and demand situation of PPin China over 2015-2020

根据下游用途不同,PP分为注塑料(包括均聚注塑和共聚注塑)、拉丝料、薄膜料、纤维料、管材料等。其中,注塑料主要用于小型家电、玩具、洗衣机、汽车零配件等;拉丝料主要用于工农业编织包装袋等;薄膜料主要用于生产流延PP薄膜(CPP)、双向拉伸PP薄膜(BOPP)等,用于食品包装;纤维料主要用于生产非织造布、渔业、绳索业等;管材料主要应用于供水、供暖系统等。

2020年国内PP的消费结构见表4。

表4 2020年PP消费结构Tab.4 PP consumption structure in 2020

从表4可以看出,2020年PP消费排在第一位的是注塑料,占PP总消费量的40.2%,比2019年提高0.04%,主要原因是小家电、儿童室内外玩具、医疗器械的需求提升,以及汽车轻量化、以塑代钢的需求刺激;排在第二位的是拉丝料,占PP总消费量的27.7%,比2019年下降2.6%,主要原因是合成树脂重包装的替代、行业环保督查等因素令塑编袋需求增速放缓;排在第三位的是纤维料,占比从 2019 年的 9.6%提升至 2020 年的15.4%,较 2019 年大幅提升5.8%,主要原因是受2020年公共卫生事件影响,医疗防护物资需求出现井喷式增长。总体来看,PP的消费结构正在从传统的塑编、BOPP 领域向应用领域更加广泛、高端化、个性化的终端领域延伸,预计未来注塑、纤维的消费占比会进一步提升。

2.2 PP非织造布

国内纺黏法PP非织造布生产企业较多,生产线有近1 300条,总产能约3 800 kt/a,主要生产企业有浙江金三发卫生材料科技有限公司、大连瑞光非织造布集团有限公司、晋江市兴泰无纺制品有限公司、上海华峰超纤材料股份有限公司等。

2020年以前,我国熔喷法非织造布生产规模非常小,总产能仅87 kt/a。2020年,受公共卫生事件影响,口罩、防护服等防疫物资短缺,各大企业纷纷开始新建熔喷法非织造布生产线,至年底,总产能已超过200 kt/a,主要生产企业包括中国石油化工股份有限公司、恒天嘉华非织造有限公司、山东俊富无纺布有限公司、欣龙控股(集团)股份有限公司、量子金舟(天津)非织造布有限公司等。其中,中国石油化工股份有限公司2020投产16条生产线,合计产能达到13.5 kt/a。

据不完全统计,2020年我国纺黏法PP非织造布产量3 743.7 kt,比2019年增长83.5%,SMS法PP非织造布产量815.6 kt,比2019年增长14.7%,熔喷法PP非织造布产量189.9 kt,比2019年增长185.6%。2015—2020年国内PP非织造布供需情况见表5。

表5 2015—2020年国内PP非织造布供需情况Tab.5 Supply and demand situation of PP nonwoven in China over 2015-2020

PP非织造布产量大幅增长的主要原因是受2020年公共卫生事件影响,口罩、防护服等防疫物资需求大幅增大所致。

3 应用现状

3.1 医疗卫生领域

以PP非织造布为原料的医疗卫生用品具有价格低、性能稳定等优势,已取代传统的棉制医疗卫生用品。PP非织造布在医疗卫生领域的应用主要包括医用防护类产品,如手术衣、防护服、口罩、手术覆盖布、医疗器械包覆材料等,比棉制品具有更优越的抗菌性和舒适性;医用敷料类产品,如纱布、绷带、胶带、伤口贴、膏药贴、吸液垫等,具有透气、透湿、隔水和防菌等性能;卫生制品类产品,如婴幼儿纸尿裤、纸尿片、湿巾等日常用品,具有柔软、轻薄、舒适及吸收性能良好等优点[17-18]。

3.2 过滤分离领域

PP非织造布的纤维直径达到 1~2 μm,随机排列分布,具有较大的孔隙率和比表面积,且吸水性小、亲油性好,非常适合制作过滤材料,用于空气过滤、水过滤、油过滤、油水分离等诸多领域。如以熔喷法制得的PP非织造布对高密度、高黏度的原油饱和吸油率可达20%以上,且对低黏度原油吸油速率快,可做成吸油毡、吸油滤芯等应用在油水分离,或者用于低凝点、高黏度、高密度原油溢油的处理等[19];经特殊加工制得的熔喷法PP非织造布驻极体滤料,在通常环境条件下的电荷稳定性能可与聚四氟乙烯驻极体滤料相媲美,应用于空调虑网,对可吸入性颗粒物的过滤效率能达到 80%以上,能有效地改善房间内的空气质量[20]。

3.3 土工建筑领域

PP非织造布耐磨性仅次于聚酰胺非织造布,且耐酸、耐霉变、耐低温性能优良,是制备土工布、土工膜和双向土工格栅等的最常用原料[21]。近年来,随着国家对土木工程领域的重视和“一带一路”倡议的实施,土工布行业巨大的市场潜力被发掘出来。目前采用PP非织造布制备的土工布已广泛应用于黄河流域治理、长江堤防、长江口深水航道等水利工程,公路与铁路的建设与养护,机场和港口的建设,海湾及海岸的护岸、修筑海堤、围海造陆等海洋工程,以及垃圾填埋场的建设等环保工程,提供过滤、排水、隔离、防渗、防护等作用。

4 结语

PP是当前消费量最大的非织造布原料,绝大部分纺黏非织造布和熔喷非织造布均采用PP生产。PP非织造布具有工艺流程短、生产速率快、产量高、成本低等特点,在建筑、医疗、环保等领域广泛应用,是重要的产业用纺织品,与相同作用的其他产品相比具有更高的附加值和更大的竞争优势。

目前,我国PP非织造布生产技术仍处于引进与追赶国际先进技术水平阶段,亟待在新型生产装备的开发,功能整理技术、在线复合技术等方面缩小与国际先进技术水平的差距。随着中国经济的迅速发展,居民收入的不断提高,PP非织造布仍有巨大的市场空间,如卫生巾与婴儿尿布、一次性卫生吸收材料和擦拭用品等。