质子交换膜燃料电池用碳纤维纸的研究进展

2021-07-16沈志刚

陈 辉,沈志刚

(中国石化股份有限公司上海石油化工研究院,上海 201208)

随着低碳经济的发展,氢能已成为最有前途的能源。作为最重要的氢能转化装置之一,质子交换膜燃料电池(PEMFC)已受到广泛关注[1]。PEMFC具有工作温度低、启动速度快、使用寿命长、模块化安装、操作方便等优点,因此被认为是一系列固定和移动应用的理想候选电源,如电动汽车、移动设备和分散式发电站等[2]。

作为PEMFC的关键材料,气体扩散层起着支撑催化剂层、稳定电极结构的作用,还为电极反应提供气体通道、电子通道和排水通道。气体扩散层通常由基底层和微孔层组成,基底层通常为碳纤维纸[3]、碳纤维布[4]及金属材料[5]等。高性能碳纤维纸是最常用的气体扩散层基底材料,这是因为碳纤维纸具有多孔结构,孔隙率高,导电性好,耐高温、耐腐蚀,能满足燃料电池的运行条件和性能要求。目前,PEMFC用碳纤维纸的研究和生产主要采用湿法工艺,工艺相对成熟,产品性能比较稳定。碳纤维纸的市场供应基本被国外公司所垄断,主要为日本Toray公司、德国SGL公司和加拿大Ballard公司[6]。其中,日本Toray公司的碳纤维纸综合性能较好,市场占有率高,但因技术难度大难以大批量生产,且生产成本较高[7]。目前国内还没有企业能够工业化生产高性能碳纤维纸。现有碳纤维纸产品存在一些问题,如脆性大、强度不高、柔韧性差、电堆组装过程中容易被破坏[6],而且导电性、透气性、孔隙率、力学强度等关键性能指标还不能同时满足使用要求。总的来说,目前高性能碳纤维纸的大规模量产还需进一步的研究。作者综述了碳纤维纸的制备工艺及关键技术,以及在分散工艺和提升机械性能方面的研究进展;重点介绍了湿法工艺制备过程中纤维表面改性、分散方式和分散剂对分散效果的影响,以及增强纤维、黏结剂对碳纤维纸力学性能的影响,为碳纤维纸的工艺改进和性能提升提供参考。

1 碳纤维纸的制备工艺流程

碳纤维纸的制备工艺通常分为湿法工艺和干法工艺。

干法工艺是将短切碳纤维经过开松后分散为单纤维状态,再以空气为介质,由气流输送在成形网上形成碳纤维纸前驱体,并经黏结剂黏合、热固化、干燥等后道工艺制备得到碳纤维纸。干法工艺采用的原料为较长的短切碳纤维,长度通常为40~50 mm[8]。由于采用的原料碳纤维较长,含量较高,因此碳纤维纸产品的强度较高,但不易分散,容易缠结,均匀度相对较差,长纤维之间互相搭接产生大孔的“架桥”效应增强,导致碳纤维纸的结构疏松。

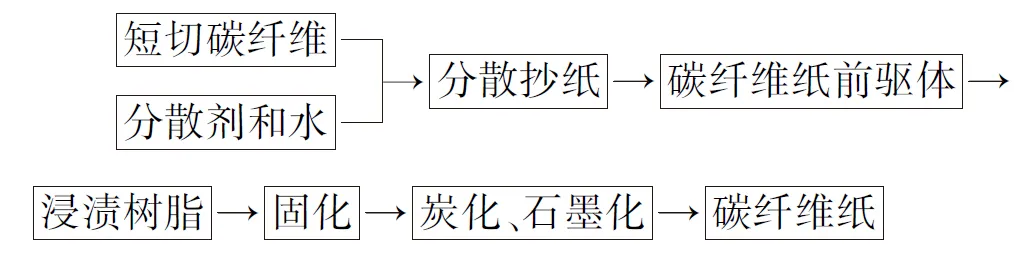

湿法工艺是以水为介质,将一定长度(通常为3~20 mm)的碳纤维均匀分散在水中[9],通过抄纸设备抄造成碳纤维纸前驱体,并经树脂浸渍、固化及炭化等工艺制备而成,具体制备过程如图1所示[10]。根据产品性能要求原料碳纤维可选用聚丙烯腈基、沥青基、纤维素基碳纤维的任何一种或几种混合。浸渍树脂一般用热固性酚醛树脂,残炭率高,强度相对较高,导电性较好。根据选取树脂的固化要求,确定热压温度和时间。根据碳纤维纸的厚度要求选择固化压力。碳纤维本身电阻率很低,但是在制备过程中引入了一定量的助剂或其他纤维,电阻率大大提高。为使导电性满足使用要求,需要进行高温炭化处理,一般在1 500~2 500 ℃的惰性气氛下处理一段时间,但是温度升高,强度也会降低,因此选择炭化温度和时间时必须兼顾电阻率和机械强度要求[11]。经湿法成型工艺加工的碳纤维纸具有良好的均匀性和致密的结构,非常适合加工成PEMFC用气体扩散层[12]。其中,日本Toray公司生产的“TGP-H”系列碳纤维纸产品在全球具有垄断地位[6],性能优良。以牌号TGP-H-060为例[7],其厚度仅为190 μm,密度为0.44 g/cm3,孔隙率为78%,平面方向电阻率低至5.8 mΩ·cm,抗拉强度为50 MPa。因此,目前PEMFC用碳纤维纸的研究和生产主要采用湿法工艺。

图1 湿法工艺制备碳纤维纸的工艺流程Fig.1 Process flow of carbon fiber paper prepared by wet process

2 湿法工艺制备碳纤维纸的关键技术

在湿法工艺制备碳纤维纸的过程中,短切碳纤维由于表面活性基团含量少,呈化学惰性和疏水性,在水中较难分散且易聚集,同时短切碳纤维之间不会产生氢键结合,最终影响碳纤维纸产品的均匀度、强度、导电性、孔隙率、透气性等一系列关键性能。因此,优化短切碳纤维在水中的分散工艺即改善短切碳纤维在水中的均匀分散效果,以及提高碳纤维纸的力学性能是近年来湿法工艺制备碳纤维纸的研究重点[12]。

2.1 短切碳纤维水中分散工艺优化

2.1.1 短切碳纤维在水中分散效果的影响因素

改善短切碳纤维在水中的分散性是制备碳纤维纸的关键技术之一[13]。影响短切碳纤维在水中分散的因素很多,如纤维长度、纤维表面特性、分散方式、纤维含量、分散剂及其浓度等。

(1)纤维长度

短切碳纤维长度是影响其在水中分散的重要因素。纤维越长,单根纤维之间接触的几率越大,纤维絮凝的可能性也就越大。纤维的长度不仅关系到纤维的分散性和成纸均匀度,还影响成纸强度和透气率等。在保证分散性和成纸强度的前提下,选择长度较短的短切碳纤维,可减少纤维之间相互缠绕导致的聚集,研究表明短切碳纤维长度在2~6 mm较为合适[14-16]。

(2)纤维表面特性

碳纤维具有石墨乱层结构,碳-碳之间以非极性共价键相连接,导致表面官能团种类和含量少,活性低,呈疏水性,不易被水润湿,因此纤维较难分散且分散后很容易重新聚集。

(3)分散方式

传统的湿法造纸中,通过打浆工艺,对水中的纸浆纤维进行机械处理,使纤维分散,同时改变纤维形态以适应后续抄纸要求。不同于植物纤维含有纤维细胞壁,短切碳纤维表面仅含有少量的基团,在打浆过程中只能产生切断作用,不能产生分丝帚化现象,纤维间也不会产生氢键,因此传统的造纸打浆工艺并不能完全适用于PEMFC用碳纤维纸的分散过程。

(4)纤维含量

纤维含量越高,纤维之间越容易因碰撞而相互聚集在一起,产生絮凝的几率增加。研究表明,制备碳纤维纸通常会选择较低含量的短切碳纤维分散体系,分散时碳纤维在水中的质量分数一般在0.1%~0.3%,或者更低[14]。

(5)分散剂及其浓度

分散剂的主要作用是提高纤维分散效果,防止纤维絮凝。分散剂的作用机理主要是通过增大纤维间的静电斥力、提高体系黏度等方式使纤维分散并防止絮凝沉降。常见的分散剂有表面活性剂、电解类无机盐及水溶性高分子等[17]。

合适的分散剂浓度可以使短切碳纤维均匀分散并形成稳定分散体系,利于后续抄纸过程,并且对于碳纤维纸性能的提升有明显的效果。但分散剂浓度过高,会导致体系黏度增大,流动性变差,不利于短切碳纤维的分散。

2.1.2 短切碳纤维水中分散效果的表征

短切碳纤维的分散效果很大程度上决定了碳纤维纸的诸多性能。目前,对短切碳纤维在水中分散状态的表征主要采用拍照观察、选定参数量化等方法。

华飞果等[18]以短切碳纤维的分散状态照片作为主要参考指标,将纤维分散程度分为4个等级,同时把沉降时间长短作为次要参考指标,沉降高度作为辅助参考指标。车德会等[19]为了定量表征短切碳纤维的分散效果,将未分散开的短切碳纤维团与分散开的短切碳纤维分开,分别称量分散开的短切碳纤维质量和未分散开的短切碳纤维团质量,定义分散率为分散开的短切碳纤维占短切碳纤维总质量的百分比。胡志军等[20]通过吸光度、电阻测量偏差及抗张强度偏差3种方法分析了分散剂对短切碳纤维分散性及成纸均匀度的影响,通过测量短切碳纤维悬浮液的吸光度反映体系分散性的好坏,通过测量电阻值和强度值计算其平均偏差,以此来表征成纸均匀性,3种方法的分散均匀性检测结果基本一致。

2.1.3 提高短切碳纤维在水中分散效果的方法

目前,国内外研究人员主要通过纤维表面改性、优化分散方式、加入分散剂等方法来提高短切碳纤维在水中的分散性能。

(1)纤维表面改性

为了改善短切碳纤维在水中的分散性,对原料碳纤维进行表面改性,增强其亲水性是较常用的方法。短切碳纤维的表面改性方法有气相氧化法、液相氧化法、电化学氧化法、等离子体氧化法等。

H.KIM等[21]研究了以臭氧处理短切碳纤维来制备碳纤维纸的方法,结果表明,与未经处理的短切碳纤维制备的碳纤维纸相比,臭氧处理的短切碳纤维由于分散程度提高,制备的碳纤维纸的孔隙率达81.4%,提高6.8%,单电池测试中在电流密度为600 mA/cm2时最大功率密度达到239 mW/cm2,提高27%。为了提高短切碳纤维在水中的分散性及与树脂的相容性,胡蓉蓉等[22]通过液相氧化法以铬酸为氧化剂对短切碳纤维进行表面处理,在短切碳纤维表面生成了羟基、羧基等亲水基团;然后进一步使羧基与辛醇发生酯化反应以引入亲油基团,得到两亲性短切碳纤维,再通过湿法造纸工艺制备碳纤维纸;结果表明,与未经处理的短切碳纤维制备的碳纤维纸相比,两亲改性短切碳纤维制备的碳纤维纸电阻率达10.5 mΩ·cm,降低31.4%,抗张强度为21.1 MPa,提高100%。胡志军等[23]对短切碳纤维先进行液相预氧化处理,再进行偶联改性,研究了氧化-偶联改性处理对短切碳纤维的分散性的影响;结果表明,比起未处理的短切碳纤维浆料,液相氧化-硅烷偶联剂偶联处理后短切碳纤维浆料的zeta电位(绝对值)增加了32.4 mV,提高240%,短切碳纤维间的静电斥力加强;短切碳纤维的分散性得到改善,制得的碳纤维纸的导电性也得到提高。

短切碳纤维表面改性对碳纤维纸的性能影响较大。对短切碳纤维进行改性在一定程度上提升了其亲水性,但是改性步骤繁琐,不利于碳纤维纸的批量化生产。因此,需要开发合适的改性方法,并能应用在碳纤维纸的在线连续生产过程中。

(2)优化分散方式

短切碳纤维在水中的分散方式通常是旋转搅拌,如利用纤维解离器进行纤维分散。但是利用纤维解离器解离存在着湍动和剪切力不足[13]、产生大量泡沫[24]等问题,同时,由于短切碳纤维是脆性纤维,直径很细(一般为5~8 μm),径向受剪切力时极易折断,高剪切力的搅拌方式会使短切碳纤维过分碎化[25]。因此,旋转搅拌分散短切碳纤维时应合理控制剪切力的大小及搅拌时间的长短。车德会等[19]采用旋转搅拌方式对短切碳纤维进行分散,搅拌速度的提升和分散时间的延长可提高短切碳纤维的分散率,在搅拌速度为800 r/min、搅拌时间为30 min时,短切碳纤维的分散率达到98%。H.GHOSSEIN等[26]设计了一种新的纤维分散混合器,传统的剪切搅拌混合器产生的对流和剪切混合会形成直径大于纤维长度的旋涡,从而导致部分纤维集聚难以分散开,而新设计的混合器的混合方式会产生混沌对流,以确保纤维完全分散,使用25.4 mm的短切碳纤维,可在20 min内实现完全分散,而传统方法需要50 min或更长的时间。这种新的分散混合方法将为短切碳纤维的分散提供更多的选择。

超声解离也是目前比较常见的分散方法。此方法简单、方便、时间短,且不会造成纤维损失。魏蓉等[27]利用超声波振动对短切碳纤维进行分散,在一定范围内,短切碳纤维的分散率随超声振动功率和振动时间的增加先增加后趋于饱和,在超声波振动功率为800 W、振动时间7 min时,短切碳纤维在水溶液中可达到较好的分散效果,分散率达93.14%。但这种方法也存在局限性,仅适用于体系黏度较低、纤维较短的分散体系。

(3)加入分散剂

分散剂的加入会大大改善短切碳纤维在水中的分散性能。王虹等[14]研究了聚氧化乙烯(PEO)、羧甲基纤维素(CMC)、阴离子聚丙烯酰胺(APAM)和聚氨酯(PU)等不同分散剂对短切碳纤维在水中分散性能的影响;结果表明,添加分散剂能有效提高短切碳纤维的分散性,其中以APAM和PU分散剂混合使用效果最好,分散速度最快,仅为15 min。华飞果等[18]以表面活性剂、PEO和聚丙烯酰胺(PAM)为分散剂,研究分散剂种类、配比及用量对短切碳纤维分散性能的影响;结果表明,PEO分散短切碳纤维的效果好于PAM,而PAM对短切碳纤维的沉降时间提升明显。

目前,对于分散剂的研究主要集中于分散剂的种类及其用量,采用几种分散剂混合使用会有更好的分散效果。然而,分散剂的使用也有着很大的局限性,仅仅适用于碳纤维长度较短、含量较小时的分散体系。同时,对于工业生产体系,分散剂的过多使用会导致抄纸设备脱水性能下降,不利于批量化生产。

2.2 提升碳纤维纸的力学性能

碳纤维之间很少发生氢键作用,因此抄纸得到的碳纤维纸前驱体中碳纤维之间结合性能较差,不利于后续加工,得到的碳纤维纸的力学性能也较差。通常,采取添加植物纤维及热黏结性纤维等增强纤维、使用黏结剂等方法来提升碳纤维纸的力学性能。

2.2.1 添加增强纤维

在抄纸过程中添加表面富含活性基团的植物纤维、再生纤维素纤维及化学纤维等常用增强纤维,可有效提高碳纤维纸的力学性能。张旻昊等[28]分别采用亚麻纤维、黏胶纤维、双组分皮芯复合纤维作为增强纤维与短切碳纤维复合制备碳纤维纸,当添加亚麻纤维质量分数为20%时,增强效果最优,得到的碳纤维纸的拉伸强度由未添加增强纤维时的18.5 MPa提升至20.4 MPa,提高10%,电阻率由36.7 mΩ·cm降低至34.2 mΩ·cm,降低7%,孔隙率由63%下降至56.4%,降低10%。

植物纤维之间能形成大量的氢键,从而提高碳纤维纸的结合强度。但加入较多植物纤维,会影响碳纤维纸的导电性和孔隙率等性能。热黏结性纤维如聚丙烯腈纤维具有热黏结性能,在成形过程中添加聚丙烯腈纤维可以起到结合碳纤维的作用,且自身又能被炭化,不会造成电阻率的升高[29]。H.KIM等[30]研究了以聚丙烯腈纤维和碳纤维为原料制备碳纤维纸的湿法工艺,碳纤维纸的拉伸强度随着聚丙烯腈纤维添加比例的增加而增加,添加质量分数0.15%的聚丙烯腈纤维制成的碳纤维纸的拉伸强度达到24.94 MPa,是未添加聚丙烯腈纤维的碳纤维纸的2.8倍,电阻率为5.7 mΩ·cm,降低68.2%,但孔隙率和透气率分别下降10.5%和61.9%。

2.2.2 加入黏结剂

根据碳纤维纸制备过程中加入的黏结剂的先后顺序和作用,可分为第一黏结剂和第二黏结剂[31]。第一黏结剂通常为聚乙烯醇(PVA)水溶液,在抄纸过程中将其加入抄纸浆料中或将碳纤维纸前驱体浸渍在其溶液中,PVA 中的羟基可与水形成氢键,从而使碳纤维之间彼此黏结固定,使碳纤维纸前驱体更易成形,并提高其结合性能。碳纤维纸前驱体中的黏结剂经高温炭化后大量挥发仅残存少量碳物质,强度几乎丧失,因此后续步骤需加入第二黏结剂。第二黏结剂通常为酚醛树脂,通常是将碳纤维纸前驱体浸渍在其溶液中,然后进行热固化和炭化处理。因为酚醛树脂经固化和炭化后,残炭率高,通常为50%~70%,致密效果良好,能在碳纤维间起到黏结和增强作用,提高碳纤维纸的强度和导电性。但纯酚醛树脂存在脆性大、韧性差、强度较低、与碳纤维纸前驱体相容性差等不足,极大影响碳纤维纸的力学性能和电学性能。因此,需要对酚醛树脂进行掺杂和改性,目的是增强厚度方向的导电性、抑制碳纤维与树脂间剥离和产生裂纹、提高树脂与碳纤维间的结合强度,从而增强碳纤维纸的力学强度、导电性等综合性能。

桑明珠等[17]采用腰果酚和石墨烯协同改性酚醛树脂,制备得到石墨烯/腰果酚改性酚醛树脂,当腰果酚质量分数为20%、石墨烯质量分数5%时,碳纤维纸的拉伸强度达38.17 MPa,比未改性树脂浸渍的提高26.68%,体积电阻率为18.46 mΩ·cm,孔隙率为67.46%。周书助等[32]采用聚乙烯醇缩丁醛(PVB)对酚醛树脂进行改性,PVB与碳纤维纸坯体碳纤维上的环氧树脂和浸渍液中的酚醛树脂反应形成化学键合,使树脂与碳纤维的界面结合强度得到改善,碳纤维纸的拉伸强度从18.78 MPa增到30.25 MPa,电阻率由最初的12.63 mΩ·cm下降到9.97 mΩ·cm,但透气率下降8.30%。

添加增强纤维和黏结剂可提升碳纤维纸的力学强度,但在这个过程中因纤维和助剂的引入造成了碳纤维纸孔隙率、透气率等性能下降,这与添加的纤维及助剂的种类和用量、采用的工艺条件密切相关,特别是酚醛树脂在浸渍过程中容易分布不均,残炭率较高,会造成局部堵塞,影响孔隙率和透气性能。因此,开发新的材料和工艺,促进增强纤维和助剂在体系中的均匀分布,提高纤维和助剂之间的界面结合强度是现阶段提升碳纤维纸力学性能的发展方向之一。

3 结语

PEMFC作为一种高效的能量转换装置和清洁的能源已受到广泛关注。碳纤维纸在PEMFC运行中起到了多个重要功能,包括电流传导、传热、水管理、反应物供应和膜电极机械支撑等,其重要性已经得到越来越多的认可。碳纤维纸的研究已经有了一定的进展,如对纤维进行表面改性、优化分散方式和加入分散剂大大增强了短切碳纤维在水中的分散效果。但是要真正实现短切碳纤维在水中的均匀分散,同时保持分散体系的稳定状态,仍是一件相当困难的事情,特别是在高固含量的物料体系中。增强纤维和黏结剂的加入显著提高了碳纤维纸的机械强度,但是在这个过程中纤维和助剂的引入往往会对碳纤维纸的其他性能造成影响。

短切碳纤维的均匀分散仍然是目前及未来大力发展高性能碳纤维纸急需解决的重要课题。采用物理分散和助剂分散并用、开发新的分散方式和纤维改性方法、优化工艺条件是解决这一问题的有效途径。在提高碳纤维纸的力学性能过程中应兼顾碳纤维纸的其他性能,并对影响性能的因素进行分析,开发新的材料和工艺,进一步提高碳纤维纸的综合性能。因此,优化关键工艺条件,实现关键性能的提升与稳定,开发高性能、低成本碳纤维纸的批量化制备技术是碳纤维纸的发展趋势之一。