聚苯硫醚纤维的制备及改性技术现状与展望

2021-07-14彭梓航吴鹏飞

彭梓航,吴鹏飞,黄 庆

(1.东华大学 材料科学与工程学院,上海 201600;2.中国纺织科学研究院有限公司 生物源纤维制造技术国家重点实验室,北京 100025)

聚苯硫醚(PPS)纤维是一种耐高温、耐腐蚀的高性能纤维材料,其主要用于燃煤电厂的除尘过滤袋,在净化空气、治理大气污染方面发挥了很大作用。我国PPS纤维的制备及应用技术研究起步较晚,目前的应用也仅限于袋式除尘领域。近年来,我国在PPS树脂聚合技术方面取得了较大进展,PPS树脂的产能逐渐增大,但其应用技术则亟待深入开发,纤维领域作为其应用的一个重要分支也越来越引起行业的重视。作者在简要介绍PPS纤维发展概况的基础上,对PPS纤维的制备方法、改性技术做了详细的综述,并总结归纳了PPS纤维的应用前景。

1 PPS纤维的发展概况

PPS首次被发现于19世纪80年代西方化学家弗里德耳-克拉夫茨的一次化学实验副产物中,此后,PPS引起了科学界的广泛关注[1-3]。PPS是一种由苯与硫交替连接形成主链的半结晶型高性能热塑性树脂(化学结构式见图1),呈白色或近白色,结晶度最高可达70%,是一种可以熔融纺丝的成纤材料。

20世纪60年代,美国菲利普斯石油公司首次成功研制出纤维级别PPS树脂,并实现了PPS短纤维的量产,注册商品名为“Ryton”。20世纪80年代,日本的东洋纺公司、东丽公司等相继开始研发出自己的PPS纤维产品,分别注册商品名“Procon” 、“Torcon”[4-5];21世纪初, 日本东丽工业公司收购美国菲利浦公司的PPS短纤维事业部, 使日本东丽公司成为目前世界上PPS短纤维的最大生产厂商。国内对PPS纤维的研究始于20世纪90年代,主要是针对PPS纤维纺丝工艺和性能开展了系列研究。2006年江苏瑞泰科技有限公司成功引进PPS短纤维生产的相关专利技术,并建成了国内首条4 kt/a PPS短纤维生产线,标志着我国PPS短纤维工业化生产的开始。2007年,由中国纺织科学研究院与四川德阳科技股份有限公司合作的5 kt/a PPS纤维生产装置建成投产,标志着我国PPS纤维产业进入快车道[6]。

国外PPS短纤维生产厂商虽多, 但因生产工艺难度高, 相关厂商或几经合并或退出市场。 美国菲利浦公司在20世纪90年代将PPS短纤维生产技术转让给日本东丽公司后就不再生产PPS短纤维。奥地利兰精公司有1套PPS短纤维生产线,但由于日本东丽公司同兰精公司签署了欧洲市场分销合同,兰精公司承诺不再生产PPS短纤维。此外,日本帝人公司、德国拜耳公司都有类似产品销售。因此,目前PPS短纤维生产技术几乎全部掌握在日本几家公司手中,垄断了PPS短纤维的全球市场,产量占世界总产量的80%以上。而国内在江苏瑞泰科技有限公司、四川德阳科技股份有限公司等企业相继停产停业后,PPS短纤维的产能有所降低,以四川安费尔高分子材料科技有限公司、浙江新和成股份有限公司为代表的PPS短纤维生产企业成为目前我国PPS短纤维的主要供应商。全球PPS短纤维主要生产厂家和生产能力见表1。

表1 全球PPS纤维主要生产厂家及生产能力Tab.1 Major global PPS fiber manufacturers and production capacity

目前由常规PPS短纤维为原料经针刺(也可水刺或针刺加水刺)法和纺黏法制备PPS过滤材料,仅能够满足一般工业除尘的过滤要求,对于5 mg/m3的超净排放标准,常规纤维滤料已无法满足要求。一方面,纤维的细旦化可以有效解决过滤精度不足的难题,日本东丽公司、东洋纺公司等国外PPS生产企业早已开始进行细旦PPS纤维制备技术及应用技术开发,据公开资料显示,日本东丽公司已有1.0 dtex的细旦PPS纤维产品公开销售。另一方面,高强度PPS纤维作为提升除尘滤袋使用寿命的主要手段也是当前PPS纤维的重要研究方向,以日本东丽公司PPS纤维产品特康®为例,其断裂强度可达5.5 cN/dtex,大大提升了以其为原材料的滤袋产品的使用寿命。作为我国工业烟尘治理的主流技术,PPS纤维袋式除尘技术为我国经济的可持续发展提供了应有的支撑。为更好地保护国内PPS行业的持续正常发展,2020年10月,我国商务部决定对原产于日本、美国、韩国和马拉西亚的进口PPS实施保证金形式的临时反倾销措施,这对我国PPS行业的发展提供了短暂的缓冲期。面对竞争日益激烈的PPS纤维行业,应用于超净排放领域的细旦PPS纤维产品及提高滤袋使用寿命的高强度PPS纤维产品的开发,将是我国PPS纤维生产企业提升产品水平、提高企业竞争力的关键。

2 PPS纤维的制备方法

2.1 常规熔融纺丝法

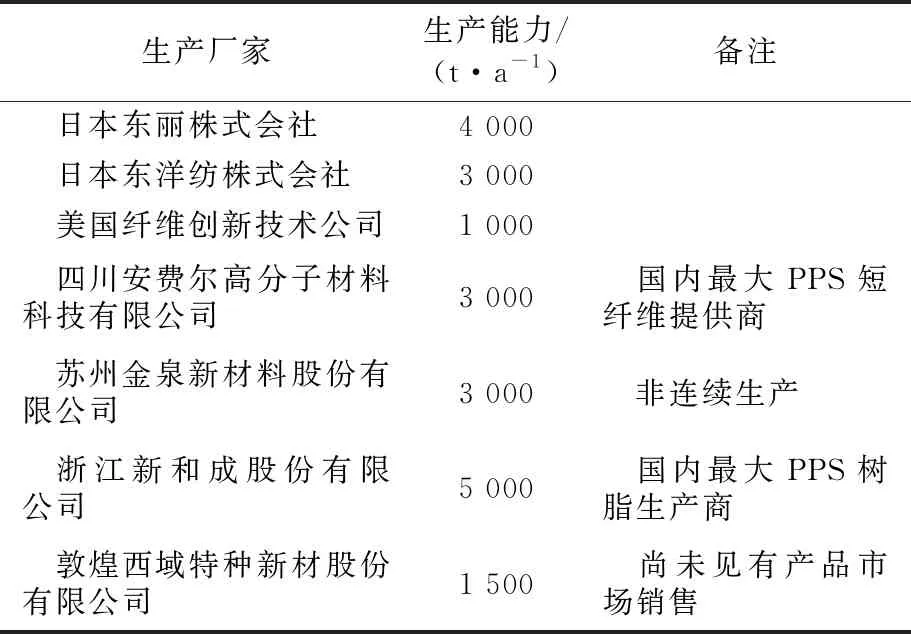

常规PPS纤维是采用纤维级PPS树脂在300 ℃以上经过熔融纺丝、热拉伸和定型而获得,工艺流程见图2。

图2 PPS熔融纺丝工艺流程Fig.2 PPS melt spinning process1—料斗;2—螺杆挤出机;3—计量泵;4—纺丝组件;5—上油装置;6,7,8—导丝盘;9—导丝装置;10—卷绕装置

PPS树脂具有良好的可纺性必须要具备以下条件:(1) PPS树脂为线性高相对分子质量聚合物,由低相对分子质量经交联提高黏度的PPS树脂形成了支链结构,破坏了高分子的线性状态,不能用于纺丝;(2) 纺丝熔体熔融指数为每10 min 200~250 g,可纺性较好,若熔融指数太低,熔体黏度太大,流动性差,黏弹性高,纺丝比较困难,若熔融指数太高,即相对分子质量很低,成丝性能差,纤维力学性能较差;(3) 纤维级的PPS树脂对杂质的含量也有很高的要求,杂质含量太高的PPS 树脂在高温纺丝过程中易形成交联,给纺丝带来困难,甚至会中断纺丝,还会严重影响纤维的性能[7],表征杂质含量要求的指标通常为灼烧残渣及挥发物,质量较好的纤维级PPS树脂灼烧残渣质量分数及挥发物质量分数在0.1%~0.3%[8]。

在PPS熔融纺丝过程中,在纺丝喷丝板下方采用环吹风冷却技术,可使熔体冷却、丝条拉伸细化,延长PPS熔体丝条冷却固化时间,提高纺丝性能和纤维机械性能。在拉伸后处理工艺技术中,采用在高于PPS玻璃化转变温度条件下对PPS纤维实施高温水/油浴、多级拉伸,以及多级、多温区加热松弛/紧张热定型技术,可使PPS大分子链取向趋于完善,提高PPS纤维的取向、结晶度。P.L.CARR等[9]研究了PPS的纺丝行为,揭示了PPS纤维的结构形态,发现PPS纤维的网格密度高,刚性链少。近年来,N.KATSUO等[10]从纺丝温度、喷丝孔长径比的角度研究了PPS短纤维的纺丝条件,认为PPS纤维的纺丝温度一般可控制在310~340 ℃。K.TOMOTAKA等[11]通过多级拉伸探索了PPS 纤维拉伸条件,发现纤维结晶度随拉伸倍数的增大而升高,认为这主要是由拉伸的热诱导结晶、拉伸热效应和应力取向诱导共同促成的。S.TAKESHI等[12]研究了PPS纤维后加工过程中的热处理条件,发现在一定温度范围内,随着热定型温度的升高,结晶度增加,纤维抗张强度也会提高。T.YASUSHI等[13]通过在200 ℃下对加载一定预张力的PPS纤维进行长时间热定型,明显改善了纤维的力学性能。

纤维的结构决定了纤维性能,对纤维的制备工艺、结构及性能关系的研究是PPS纤维制备技术的研究重点,也是提升PPS纤维制备技术、改善产品性能的关键。肖为维等[14]研究发现,随PPS熔体在305 ℃下停留时间增长,大分子会发生交联,挤出细流的黏弹性增大,拉伸性能下降,可纺性逐渐变差;PPS树脂熔融真空处理和控制熔体在纺丝温度下的停留时间是关键因素。吴乐等[15]采用国产PPS树脂制备了PPS纤维,研究发现拉伸温度为90℃时获得的纤维性能最佳,纤维强度在熔点之下随定型温度的升高而提高。黄庆等[16]通过熔融纺丝法制备出具有不同结晶度的各向同性PPS纤维,分析了PPS纤维拉伸强度与拉伸定型工艺参数、结构之间的关系,结果表明,适合于PPS纤维的拉伸温度为90 ℃左右,适合于其热定型的温度为190 ℃左右。李文刚等[17]通过高速纺丝制得PPS全拉伸丝(FDY),探索了纺丝温度、拉伸温度、纺丝速度等工艺参数对纤维结构、性能的影响,发现在90~110 ℃时,随着拉伸温度的提高,FDY的相对强度逐渐降低;随着拉伸倍数的增大或纺丝速度的增大,PPS 纤维相对强度增大。

常规熔融纺丝法是目前PPS纤维工业化生产的主流技术,目前市场上的PPS纤维产品主要是采用该技术生产。在生产过程中,需要注意的事项主要有:(1)PPS熔体的流动性能;(2)喷丝板孔的尺寸(孔径、长径比);(3)纺丝(温度、速度)对初生纤维的影响;(4)后拉伸、热定型中温度及速度的控制。常规熔融纺丝制备的PPS纤维主要为FDY及短纤维产品,其中市场上主要以短纤维产品为主。以PPS短纤维制备的无纺布过滤毡产品主要用于燃煤电厂的袋式除尘器;而PPS长丝产品这些年也一直处于开发阶段,其主要用于PPS过滤毡的基布等,但市场尚未得到普及。另外,采用常规熔融纺丝法制备的PPS纤维经短切后得到的产品可用于制备PPS纸,其在电池隔膜领域具有一定的应用前景。

2.2 熔喷纺丝法

PPS超细纤维的制备方法主要有熔喷纺丝法、静电纺丝法、复合纺丝法等。

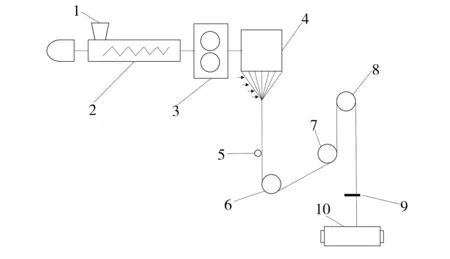

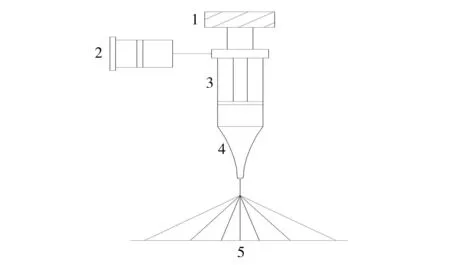

熔喷纺丝法是通过高温高速气流的喷射将聚合物熔体拉伸成纤维,该工艺的主要原理是聚合物放入挤出机并在挤出机内熔融,熔体通过计量泵到达熔喷模头,计量泵测量输出到喷嘴的熔体流量,喷丝嘴是一排间距不到1 mm、直径在0.2~0.4 mm的毛细管,在毛细管的两侧是进气孔,由此孔加入250~300 ℃的压缩空气,熔体在高压热气流的喷射和拉伸作用下被高速细化成超细纤维,最终形成细小的纤维网状结构[18-20]。熔喷纺丝法的主要工艺原理见图3。

图3 PPS熔喷纺丝主要工艺原理Fig.3 Main process principle of PPS melt-blown spinning1—料斗;2—螺杆挤出机;3—计量泵;4—纺丝组件;5—热空气;6—收集装置;7—接收装置

与其他纺丝方法相比,熔喷纺丝法由于具有成本低、纤维直径细、工艺流程短、可以直接纺制成无纺织物等优点,受到了国内外极大的关注。YU Y等[21]通过熔喷纺丝法制备了超细PPS纤维,纤维细度为2~6 μm。胡宝继等[22]对4种不同性能的PPS原料进行筛选,发现熔融指数为每10 min 258 g的PPS具有较好的熔喷可纺性,并通过对纺丝工艺参数的优化,得到PPS纤维直径在2~5 μm。熊思维[23]通过熔喷纺丝法制备了直径2 μm左右的超细PPS纤维,并通过热轧和定长热定型提高纤维的力学性能及热性能,最终得到的纤维拉伸强度达到34.5 MPa,且能在200 ℃高温下长时间保持尺寸稳定。

熔喷纺丝法制备的PPS无纺布具有纤维细度小、无纺布孔隙率小的优点,因此可以用于高精度的高温腐蚀类气、液体过滤领域。但熔喷纺丝法制备的PPS纤维断裂强度较低,无纺布的耐冲击性能较差,因此需与其他无纺布复合使用,这增加了产品加工流程,也限制了其应用的扩展。

2.3 静电纺丝法

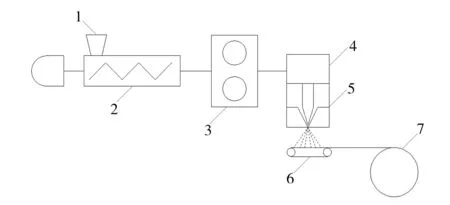

静电纺丝法是无溶剂条件下制备超细纤维的新兴技术。聚合物静电纺丝的原理见图4。

图4 聚合物静电纺丝工艺原理Fig.4 Polymer electrospinning process principle1—计量泵;2—高压电源;3—注射器;4—毛细管;5—接收装置(平板或圆筒)

聚合物在高温下熔融,然后在高压电产生的巨大静电力作用下,聚合物熔体被极度拉伸,在拉伸过程中聚合物熔体同时固化成纳米纤维[24-26]。相较于熔喷纺丝法,静电纺丝法有以下优点:(1)易制备超细纤维,可实现非织造布高效过滤,而且直径分布更加均一;(2)纤维尺寸可控,纤维直径可以更细,纤维连续性好,其制备的材料具有更高的过滤精度。但静电纺丝也有一定的局限性,也就是生产效率问题,要使静电纺丝完全替代熔喷纺丝,关键技术就是提高静电纺丝的生产效率,至少要提高一个数量级。

FAN Z Z等[27]利用自己设计的熔融静电纺丝设备制备了超细PPS纤维,得到的纤维直径小于8 μm,该超细纤维比市售的PPS短纤具有更高的储能模量,可提供更好的拉伸强度和超过400%的断裂伸长率。AN Y等[28]采用静电纺丝法制备了PPS超细纤维,通过向PPS中加入聚丙烯(PP),在适合的纺丝电压、纺丝温度及适合的纺丝距离下制得了平均直径为4.12 μm的PPS超细纤维,纤维的过滤效率提高了12.66%。

相比熔喷纺丝法,静电纺丝法制备的PPS纤维直径可以更细,其制备的材料具有更高的过滤精度,用于更高端的电子器件、精密过滤器材等领域。目前,静电纺丝法制备PPS纤维尚处于实验室研究阶段,对相关原料、工艺、应用技术的开发不足,距离实际应用尚有不小差距。

2.4 复合纺丝法

复合纺丝法是由两组分或多组分高聚物熔体分别通过同一喷丝组件,在组件内的特定部位以一定方式汇合,从同一喷丝孔挤出成形得到复合纤维的方法。复合纤维按照纤维截面形状分类可以分为共纺型(一块喷丝板上有两种独立的品种丝)、并列型、皮芯型、裂片型、海岛型等。其中,以两组分纺丝为主,又称双组分复合纤维,两组分可以是聚酯、聚酰胺、聚丙烯及各自的共聚物。由于两组分复合形式不同,可赋予复合纤维不同的性能,并兼有两种原料的优点,提升制品性能及应用范围。

针对PPS复合纺丝技术的研究主要集中在两个方面:一是提高纤维性能,降低生产成本;二是扩展产品线,增加新品种。提高纤维性能主要通过皮芯复合纺丝,在芯层引入强度较高的聚酯、聚酰胺等原料,利用聚酯、聚酰胺等可以在拉伸后获得较高强度的特点,通过纺丝拉伸达到提高PPS纤维强度的目标;降低生产成本是通过引入价格较低的第二组分,有效降低纤维成本,提升产品市场竞争力。崔华帅等[29]采用PPS与高黏聚酯复合纺丝制备了皮芯型的PPS复合纤维,并研究了复合纤维的耐紫外、耐温、耐腐蚀性能,结果表明,引入聚酯为芯层后的复合纤维断裂强度可达6.0 cN/dtex,相比纯PPS纤维,其耐温耐酸碱等性能未下降。在扩展产品线、增加新品种方面,如采用海岛、裂片等方式制备PPS细旦纤维,扩展纤维应用领域。马文娟等[30]通过复合纺丝制备PPS/聚酰胺6(PA 6)海岛纤维,并用甲酸溶解PA 6基质,所得的PPS超细纤维的直径约为150 nm,结晶度为22%,高于纯PPS纤维。万艳霞等[31]通过复合纺丝制备PPS/PP海岛复合纤维,利用二甲苯从混纺纤维中去除PP基体相来制备PPS超细纤维,结果表明,当PPS/PP的质量比从30/70增加到60/40时,PPS超细纤维的平均直径从2 28 nm增加到408 nm,由于引入了PP,PPS的结晶能力得到提高,并且纤维线密度变大。

通过皮芯复合纺丝法、海岛复合纺丝法等制备的PPS纤维在强度、细度等方面有了一定提升,可有效改善PPS纤维在应用中遇到的使用寿命短、过滤精度低等问题,提升产品应用领域。然而,PPS纤维制备中由于纺丝温度较高,复合纺丝时对于第二组分原料选择和设备有较高要求,生产技术难度较大,同时存在细旦纤维制备中需使用大量挥发性溶剂才能去除“海”组分,后续产品加工工序增加,甚至造成环境污染的不足。因此,目前相关产品的产业化应用尚未见报道。

3 PPS纤维的改性技术

PPS纤维在耐紫外性能及抗氧化性能方面性能不足,耐温方面在同类高性能纤维中处于弱势,因此,通过原料改性或复合纺丝等方法,改进不足,提高性能,增加功能性,可以较好地提升PPS纤维产品的竞争力,扩展PPS纤维的应用领域。目前,对于PPS纤维的改性研究主要在两个方面即共混改性、结构改性。

3.1 共混改性

共混改性即将两种或两种以上的高聚物材料、无机材料及助剂等在一定的实验条件下进行共混,形成共混物,并进行纺丝得到共混纤维。共混纤维的性能是几种复合材料的集合,如通过向PPS纤维中加入抗紫外光老化剂或加入多壁碳纳米管(MWCNTs)、抗氧化剂等材料的方法来提高PPS纤维的光稳定性、抗氧化性。

(1)光稳定性

王升等[32]向PPS纤维中加入少量炭黑,研究炭黑的加入量对PPS纤维紫外光老化前后力学性能的变化,发现加入炭黑后,PPS纤维取向度降低、结晶度提高;加入炭黑质量分数为1.5%的改性PPS纤维耐热性较好;经紫外光照射192 h后, 与纯PPS纤维相比, 其断裂强度保留率提高30.3%,断裂伸长保留率提高41.4%,纤维抗紫外光老化性能得到改善。HU Z X等[33]研究了PPS/MWCNTs共混纤维的光稳定性,与纯PPS纤维相比,加入质量分数1%的MWCNTs,PPS/MWCNTs共混纤维的光稳定性显著提高,其强度保持率从纯PPS纤维的57.8%提高到77.3%。

(2)抗氧化性

由于PPS大分子的硫醚键能量相对较弱[34],并且在高温环境下,硫醚键易受到强氧化剂气体的攻击[35-36],产生氧化、大分子交联和键断裂甚至降解,PPS纤维会变黄、变脆,从而降低其宏观性能。针对以上缺点,LIAN D D等[37]将PPS与二氧化钛(TiO2)、二氧化硅(SiO2)共混,利用熔融纺丝制备PPS/TiO2-SiO2共混纤维,并对其抗氧化性等性能进行表征,发现共混纤维抗氧化性能得到了提高,并且可纺性、热稳定性和力学性能得到改善,拉伸强度保留率保持在80%以上。

3.2 结构改性

结构改性即在分子结构上通过引入其他基团,改变原有材料的性能。常见的PPS结构改性方法如在PPS主链上引入其他基团,或者在其侧基上引入其他基团,从而达到改性的目的。主链改性的主要产品如聚苯硫醚酰胺(PPSA),侧基改性的主要产品如聚苯腈硫醚(PPCS)。

(1)PPSA

PPSA是在PPS的主链上引入酰胺基团(—CONH—),通过引入该极性基团,增加了材料的溶解性[38]。PPSA的玻璃化转变温度和熔点分别为103 ℃和305 ℃,热分解温度在420 ℃以上[39],相较于纯PPS都有很大的提高。周祚万等[40]用硫脲为硫源,与4-氯-N-(4′-氯亚苯基)苯甲酰胺在极性有机溶剂中常压缩聚,成功合成了PPSA,通过测试表明其为结晶性聚合物,具有良好的热稳定性。

(2)PPCS

PPCS则是在苯环的间位引入腈基(—CN),由于新引入的基团未在PPS主链上,因此PPS的众多优异性能得以保留,同时PPCS的玻璃化转变温度从纯PPS的85 ℃提高到167 ℃,熔点从285 ℃提高到400 ℃,热分解温度保持在500 ℃以上,纤维的热稳定性有了很大的提升[38]。同时,由于PPCS苯环上含有的重键极性基团(—CN),使其在耐高温多功能高聚物材料方面可能存在优异的性能[41]。

4 结语

随着国家“十四五”规划及2035年远景目标纲要的推出,可以预见未来十几年内,创新研究是国家重点关注的领域。就PPS纤维而言,应在原材料研发、纺丝工艺的优化、产品的实际应用方面进行创新。一是拓展PPS纤维的应用领域。目前PPS纤维的应用仍集中在燃煤电厂的滤袋产品中,而在其他领域,虽然也了解到其优异性能,但由于缺乏产品应用技术的对口开发,产品与下游应用脱节,因此,有针对性的开发系列PPS产品及其应用技术,将是提升我国PPS纤维技术水平的重点方向。二是PPS纤维细旦化、高强化。由于我国PPS纤维企业起步较晚,对PPS纤维基础研究跟进不足,对细旦、高强化PPS树脂、纺丝工艺及关键设备的研究投入不够,而且企业本身的研发能力不足以支撑,因此,需要相关的原料生产企业、科研院所、生产企业等进行联合攻关,提升我国PPS纤维行业的整体实力。