基于φ64 mm喷丝板熔体直纺167 dtex/288 f涤纶FDY生产工艺探讨

2021-07-16陈广宏

陈 广 宏

(江苏恒科新材料有限公司,江苏 南通 226300)

随着国内化纤产能的不断扩大,常规纤维已不能满足企业发展的需求,多孔超细旦纤维因其具有较高的附加值,已逐步成为差别化纤维市场的主打产品。167 dtex/288 f涤纶大有光多孔超细旦丝及其织物具有优良的手感、悬垂性和华丽的外观,是具有高附加价值的纺织原料[1],广泛应用于沙发套、床罩、地毯、墙饰、窗帘帷幕、玩具绒、服装等家纺系列。目前采用φ85 mm喷丝板已经能够稳定生产高品质的167 dtex/288 f大有光涤纶全拉伸丝(FDY),而采用φ64 mm喷丝板则主要是通过合股生产。为了节约成本,提高机台的使用率,作者基于φ64 mm喷丝板熔体直纺试生产167 dtex/288 f大有光涤纶FDY,从喷丝板设计、纺丝工艺和拉伸工艺等方面探讨了生产工艺条件对生产及产品质量的影响。

1 试验

1.1 原料

聚酯熔体:特性黏数为(0.678±0.003)dL/g,端羧基含量为(29±3)mol/t,二甘醇质量分数为1.29%~1.32%,恒力石化股份有限公司生产;纺丝油剂:牌号为DELION HENLI-116,日本竹本油脂株式会社生产。

1.2 主要设备及仪器

Ati-Ⅱ614MR/24卷绕机:日本TMT公司制;YG086型缕纱测长机:温州百恩仪器有限公司制;YG023B-Ⅲ 型全自动单纱强力机:常州纺织仪器厂制; USTER TESTER-5型条干测试仪:瑞士USTER公司制;MQ20核磁共振分析仪:德国BRUKER公司制;HWS28型恒温水浴锅:上海一恒科学仪器有限公司制。

1.3 生产工艺流程

使用φ64 mm喷丝板,通过熔体直纺生产167 dtex/288 f大有光涤纶FDY,生产工艺流程如图1所示。

图1 167 dtex/288 f涤纶FDY生产工艺流程Fig.1 Process flow of 167 dtex/288 f polyester FDY production

1.4 分析与测试

线密度:采用YG086型缕纱测长机测试,取样300 m,通过天平称重,计算线密度。

断裂强度及断裂伸长率:采用YG023B-Ⅲ 型全自动单纱强力机测试,通过预加(0.05±0.01)cN/dtex张力,用强力机对试样进行拉伸、直至断裂,测得断裂强力和伸长值。

条干不匀率:测试时输入相应的试验参数后条干测试仪会自动进行测试。输入的参数主要包括线密度、捻度、捻向、试验速度等。

含油率:采用核磁共振分析仪测试纤维的含油率。先用已知含油量的标准试样,测定对应的核磁共振信号强度,绘出定标曲线;然后取一定量未知试样,测试其信号强度,并与标准曲线比较,确定被测试样的含油量。

沸水收缩率:在缕纱测长机上绕取纤维试样25 m,并预加(0.05±0.005)cN/dtex张力测其长度,放入100 ℃恒温水浴锅中煮30 min,取出晾干后再以同样方法测其长度,计算2次测量长度差与第一次测量长度的比值即为试样的沸水收缩率。

2 结果与讨论

2.1 喷丝板的设计

喷丝板的合理设计是保证167 dtex/288 f大有光涤纶FDY在φ64 mm喷丝板上正常生产的关键。在φ85 mm喷丝板上排布288孔有足够的空间排布微孔和孔间距,而在φ64 mm喷丝板上排布288孔不但要满足喷丝孔的数量,还需综合考虑剪切速率、喷头拉伸比、熔体的膨化比、喷丝板背压、环吹风冷却等条件;同时必须保证喷丝孔孔间距及出丝后丝条在受环吹风冷却的情况下丝与丝间不发生碰丝,还应尽可能减少外边缘丝束与环吹风箱四周设备的碰撞。基于以上原则,本试验设计的喷丝板孔径为0.14 mm,孔间距为2.5 mm。φ85 mm与φ64 mm喷丝板微孔分布具体参数对比见表1。

表1 φ85 mm与φ64 mm喷丝板微孔分布参数Tab.1 Micropore distribution parameters of φ85 mm and φ64 mm spinnerets

在喷丝板直径小、孔数多的情况下,要尽可能高效利用喷丝板面积布孔,同时要充分考虑环吹风的穿透性,以及在高速纺时丝条被带走热量的效果。从以往的经验上看,一般在喷丝板中央留出空间,主要是考虑到环吹风从四周向中部吹风的特点,同心圆分布微孔的喷丝板有利于丝条冷却均匀;若喷丝板设计不当则也会造成清板困难,黏板、注头严重,大大延长清板作业难度,同时也给生产连续性造成不利影响,产品质量难以控制。因此,本试验中φ64 mm喷丝板采用同心圆排布288微孔。

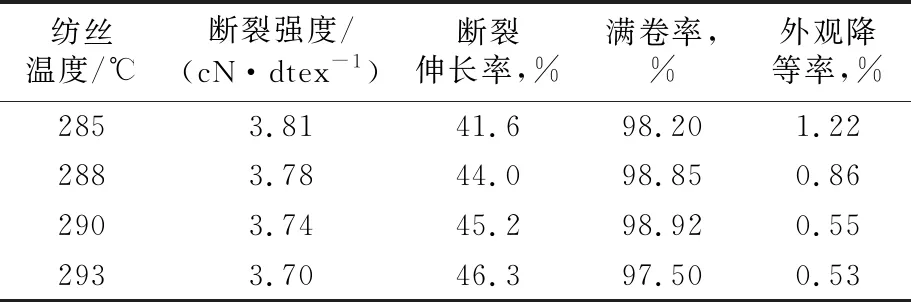

2.2 纺丝温度

纺丝温度直接影响纺丝稳定性及初生纤维物理机械性能。纺丝温度的选择应考虑熔体黏度、相对分子质量分布及产品线密度等[2],以保证熔体的均匀性和良好的流动性能。因试验使用的无砂组件本身容积较小,腔体无法蓄存较多的热量,故纺丝温度设定应适当高点;但纺丝温度过高,会加剧熔体降解,生产过程中易产生飘丝、断丝;纺丝温度过低,会因熔体流动黏度太高而使熔体在喷丝板孔中剪切应力增大,造成熔体破裂,可纺性变差[3]。从表2可知,综合考虑生产满卷率及产品质量,合适的纺丝温度为288~290 ℃ 。

表2 纺丝温度对生产工况及产品质量的影响Tab.2 Effect of spinning temperature on production situation and product quality

2.3 底部加热器温度

底部加热器的作用主要是对喷丝板周围进行温度补偿,使丝条达到缓慢冷却,以保证良好的纺丝工况和产品质量。底部加热器温度的设定一般考虑单丝和复丝线密度及整体冷却效果,通常为270~320 ℃。底部加热器温度对生产工况及产品质量的影响见表3。

表3 底部加热器温度对生产工况及产品质量的影响Tab.3 Effect of bottom heater temperature on production situation and product quality

底部加热器温度低于240 ℃时基本无加热效果;当温度高于300 ℃时,停纺之后重新开纺较为困难,容易出现滴丝现象,现场铲板困难;当温度高于320 ℃ 时,熔体发生裂解,熔体质量不均匀,在喷丝孔内发生切力变稀,使得纺丝条件恶化,从而产生飘丝、断头[4]。从表3可知,综合考虑各方面因素,底部加热器温度控制在(290±2)℃ ,生产工况及产品质量较好。

2.4 冷却工艺条件

冷却工艺条件影响到纤维的条干不匀率、染色均匀性,以及毛丝率、断丝率等指标,这些对后道织造加工及织物风格都有着重要影响。冷却工艺条件的控制主要包括无风区高度、环吹风速度等。

无风区是指从喷丝板到环吹风冷却上端的距离。在涤纶长丝生产中,熔体经喷丝板挤出后,在环吹风的强制冷却下固化成形,形成具有一定结晶取向的初生纤维。无风区高度的选择一般结合考虑产品物理性能、线密度等,根据生产经验,通常选择无风区高度为55 mm,通过试验发现,调整无风区高度为35~45 mm,生产工况更好。

对于生产167 dtex/288 f大有光涤纶FDY,环吹风的冷却效果对断丝率的影响尤为明显,主要原因是生产初期环吹风整体风量不足,环吹风速度最高仅2.40~2.50 m/s,难以带走丝条多余的热量,进而影响初生纤维的冷却成形;试验中通过改进环吹风过滤系统,环吹风速度可达2.70~2.90 m/s,完全达到了生产工艺要求,生产状况得到明显改善。

2.5 卷绕拉伸工艺

在纺丝过程中,随着卷绕速度增加,卷绕张力升高,卷绕丝沸水收缩率增大,但卷绕张力过大会影响可纺性[5]。对于FDY产品,卷绕速度一般由剪切速率来确定,根据经验,剪切速率控制在11 000 s-1左右时,对应的卷绕速度3 600~3 900 m/min,生产状况较好。从表4可以看出,在167 dtex/288 f大有光涤纶FDY生产中,卷绕速度为3 800 m/min时,生产状况及产品质量较好。

表4 卷绕速度对生产工况及产品质量的影响Tab.4 Effect of winding speed on production situation and product quality

拉伸是初生纤维超分子结构发生改变并趋于完善的过程。在167 dtex/288 f大有光涤纶FDY生产中,拉伸工艺主要指第二热辊(GR2)和第一热辊(GR1)的速度之比即拉伸倍数[6]。试验过程中发现,当拉伸倍数高于1.50时,产品毛丝数量显著增加;当拉伸倍数小于1.30时,产品物理机械性能锭间差异较大,主要表现在同纺位纤维张力、断裂强度、10%强力差异较大。这是由于167 dtex/288 f大有光涤纶FDY单丝线密度较小,拉伸倍数过大容易导致拉伸过程中产生拉毛、拉断现象,从而影响产品品质;拉伸倍数过小则会导致纤维拉伸不匀,从而产生纤维物理机械性能锭间差异大的现象。从表5可知,选择拉伸倍数在1.40~1.48,生产工况及产品质量较好。

表5 拉伸倍数对生产工况及产品质量的影响Tab.5 Effect of draw ratio on production situation and product quality

2.6 产品质量

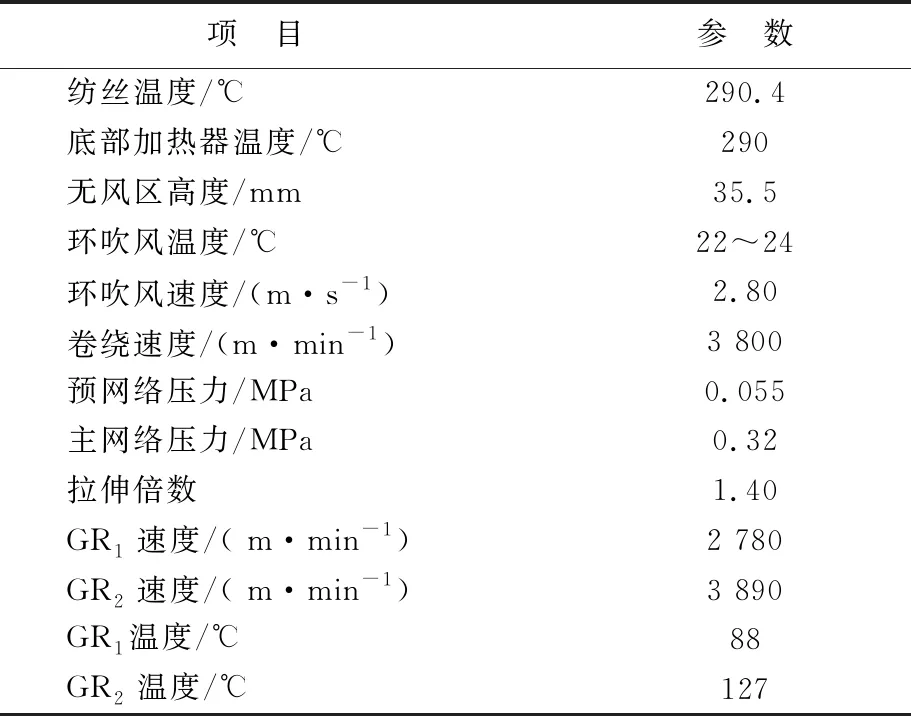

通过生产工艺条件的优化试验,采用φ64 mm喷丝板生产167 dtex/288 f大有光涤纶FDY,较佳工艺参数见表6。在此工艺条件下,生产167 dtex/288 f大有光涤纶FDY满卷率达到98.5%以上,外观降等率保持在0.5%左右,产品各项质量指标达到GB/T 8960—2015《涤纶牵伸丝》[7]规定的优等品标准,产品物理性能指标见表7。

表6 167 dtex/288 f大有光涤纶FDY主要生产工艺参数Tab.6 Process parameters of 167 dtex/288 f bright polyester FDY

表7 167 dtex/288 f大有光涤纶FDY主要质量指标Tab.7 Quality index of 167 dtex/288 f bright polyester FDY

3 结论

a.使用φ64 mm喷丝板熔体直纺生产167 dtex/288 f大有光涤纶FDY,选择喷丝孔孔径0.14 mm、孔间距2.5 mm,在φ64 mm喷丝板上同心圆排布288微孔,生产工况和产品品质良好。

b.通过对生产工艺的优化,得出较佳的主要工艺参数为:纺丝温度290.4 ℃、底部加热器温度290 ℃、无风区高度35.5 mm、环吹风速度2.80 m/s、卷绕速度3 800 m/min、拉伸倍数1.40。

c.在较佳工艺条件下生产167 dtex/288 f大有光涤纶FDY,FDY的线密度为167.1 dtex,断裂强度达3.74 cN/dtex,断裂伸长率为45.2%,条干不匀率为0.91%,沸水收缩率为6.1%,产品满卷率达到98.5%以上,外观降等率保持在0.5%左右,产品质量指标达到GB/T 8960—2015《涤纶牵伸丝》规定的优等品标准。