3D打印高温合金阀体壁面复合传热系数研究

2021-07-12蔡大静

高 鑫,蔡大静,杨 涛,陈 强

(贵州航天林泉电机有限公司,贵州 贵阳 550000)

0 引言

燃气阀是火箭固体姿控系统的关键组成部分,用于控制高温高压燃气的流量和通断,高温燃气阀阀体一般由高温合金材料通过机械加工或3D打印加工而成。燃气阀工作工况恶劣,其中阀体需要能够承受高温(1000 ℃以上)高压(10 MPa以上)燃气冲刷和产生的应力,并确保结构强度安全可靠。阀体设计时需要了解阀体工作时温度分布情况,阀体的热量来源于阀体内部流过的高温燃气,热量由燃气传递给阀体内壁包括对流传热和热辐射过程,然后热量由阀体内壁传向外表面为热传导过程。由于阀体内壁属于强制对流,壁面传热系数变化范围较大(为500~35000 W/(m2·K))[1],因此需要对壁面传热系数进行研究,壁面传热系数是表征传热过程强烈程度的标尺,传热过程越强烈,传热系数越大,反之则越小。阀体壁面传热系数与燃气的温度、压强、流速、流量、流动状态等因素有密切关系。获得传热系数的方法大致分为五种:分析法、实验法、比拟法、数值法、仿真法。分析法和比拟法一般无法获得较为准确的传热系数,数值法计算传热系数较为复杂,因此以下采用实验与仿真相结合的方法进行阀体壁面复合传热系数研究。

1 阀体结构及使用工况

1.1 阀体结构

该阀体为一体化阀体,采用3D打印技术完成加工,结构模型如图1所示。所用材料为镍基高温合金GH3536。

图1 阀体结构模型

1.2 使用工况

该阀体作为燃气阀的组成部分,入口与燃气发生器连接,出口与喷管连接,阀体两端连电磁铁。在燃气阀工作时,高温(1050 ℃±50 ℃)高压(4~11 MPa)燃气由入口进入阀体内部,从两个出口流出。

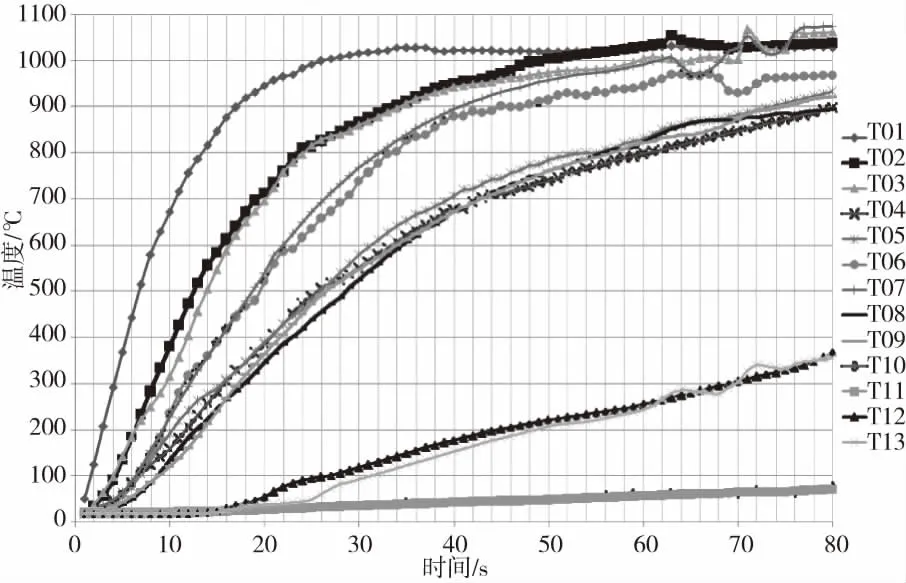

2 测温实验

在进行热试车试验时,通过热电偶检测了阀体表面13个点位(T01~T03)温度随时间变化情况,其中(T02/T03)、(T04/T05)、(T06/T07)、(T08/T09)、(T10/T11)、(T12/T13)为对称点,点位布置如图1,温度变化检测结果如图2。燃气流量0.33~0.66 kg/s,燃气压强4~11 MPa,燃气温度1050 ℃±50 ℃,环境温度18 ℃,高温燃气持续时间80 s。

图2 温度变化实验检测结果

根据实验测试结果,阀体入口表面(T01)温度升高最快,在34 s时达到1040 ℃左右,温度上升速度依次是阀体入口(T01)、阀体中部(T02、T03)、出口管根部(T06、T07)、阀体两端和阀体出口(T04、T05、T08、T09)、支撑杆中部(T12、T13)、安装座(T10、T11),对称点温度变化情况相似。

实验进行到80 s时,阀体入口、阀体中部、出口管根部的最高温度均达到了1050 ℃,阀体两端和阀体出口温度均达到了900 ℃,支撑杆中部最高温度达到了375 ℃,安装座表面温度达到了75 ℃。

3 仿真分析

将阀体模型导入ANSYS软件中,利用Fluent模块进行流体仿真,利用Transient Thermal模块进行瞬态热力学仿真,王泽等在研究减速器稳态温度场时运用了ANSYS软件[2]。阀体材料设定为高温合金,导热系数如图3所示,比热容如图4所示,表面自然对流传热系数设定为10 W/(m2·K)。

图4 高温合金比热容变化

3.1 流体仿真

壁面传热系数关系式h=f(u,l,ρ,η,λ,cp),壁面传热系数与流体速度、壁面结构、流体密度、动力粘度、导热系数、比定压热容等因素有关[3]。因此首先对阀体内壁燃气进行流体仿真,获得阀体内燃气速度迹线图(图5)和绝对压力分布图(图6)。

通过图5可以看出,阀体内部燃气流速较快,最大流速达到262 m/s,阀体入口和中部流速较快,阀体两端流速较慢,最大流速在出口位置。

图5 阀体内燃气速度迹线图

通过图6可以看出,阀体内部的绝对压强由入口到出口逐渐降低,入口段的绝对压强最大,其次是阀体中部的绝对压强,然后是阀体两端和出口管中的绝对压强。

图6 绝对压强分布图

因此,在进行阀体热仿真设置内壁换热系数时应根据流体仿真结果对不同区域的壁面复合传热系数进行相应的参数设置。设置原则为综合考虑燃气流速、压强、流道内径等因素变化情况,复合传热系数总体变化趋势为逐渐减小。

3.2 初始热仿真

根据阀体内部燃气流速、绝对压强等因素的变化,将阀体内壁面分为入口段、阀体中段、阀体两端、出口管路,如图7所示。

图7 阀体内壁复合传热系数分区设置示意图

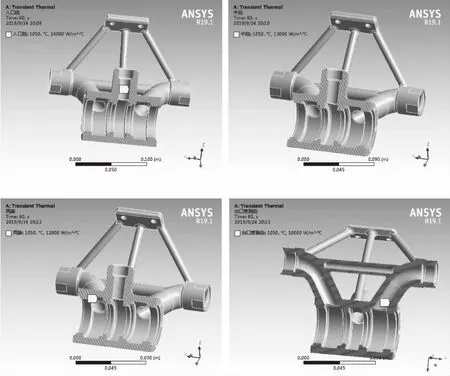

首先设置初始壁面复合传热系数,从入口内壁到出口管内壁逐渐减小,分别为4000 W/(m2·K)、3000 W/(m2·K)、2000 W/(m2·K)、1000 W/(m2·K)。将环境(燃气)温度设定为1050 ℃,设定仿真结束时间为80 s,进行瞬态热仿真。初始温度仿真结果如图8所示,各监测点温度变化与实验测定结果变化规律相同,各点温度逐渐升高,在实验进行至80 s时达到最高,但是匹配度不高,说明温升速率不正确,因此需要进行温度匹配热仿真。

图8 初始热仿真结果

3.3 温度匹配仿真

进行温度匹配仿真,首先需要根据仿真结果与实验测定结果进行比对,若仿真温升速率高于实验测定结果,则需要减小相应部位壁面的复合传热系数,若仿真温升速度低于实验测定结果,则需要增大相应部位壁面的复合传热系数。使得仿真结果与实验结果匹配良好,则可获得较为准确的壁面传热系数。如图9所示,是通过匹配仿真后,各部位表面温度变化仿真结果与实验测定结果的匹配图(由于对称点温度变化基本相同,为便于观察,取对称点中的一个进行对比,点位号后带字母F为仿真组,不带F的为实验组)。

图9 阀体表面温度变化仿真结果与实验测定结果的匹配图

由图9可以看出,温度仿真数据与实验测定数据匹配良好,说明相应的阀体复合传热系数值接近真实值。通过匹配仿真获得的各部位壁面复合传热系数见表1。

表1 通过匹配仿真获得的各部位壁面复合传热系数

4 验证计算

利用仿真获得的壁面复合传热系数,进行温度计算验证。

首先将阀体模型进行简化,计算入口、阀体中部、阀体两端、出口管路四处外表面温度。

通过牛顿加热公式(1),可计算阀体内壁热流量。

Φ=AhΔtm

(1)

式中:Φ—热流量,W;A—壁面面积,m2;h—壁面复合传热系数,W/(m2·K);Δtm—换热面A上流体与固体表面平均温差,℃。

通过公式(1),计算出各阀体内部各部位的热流量,然后通过稳态传热方程(2),计算出表面温度。

(2)

式中:to—表面温度,℃;t∞—内壁温度,℃;δ—壁厚,m;λ—阀体导热系数,W/(m·K)。

联立公式(1)、(2)可得到表面温度计算公式(3),即温度由燃气经阀壁传至壁面的温度公式。

(3)

将阀体上四部分简化成如下四部分圆柱体,如图10所示。

图10 阀体各部位简化模型示意图

计算第10 s时各部分表面温度,10 s时各部分内壁温度(t∞)分别为859.4 ℃(入口)、630.8 ℃(阀体中部)、504.1 ℃(阀体两端)、611.3 ℃(出口管),如图11所示。

图11 工作10s时阀体各部位温度分布

导热系数取对应的平均值30、21、16、17,复合换热系数见表1,换热面A上流体与固体表面平均温差516 ℃,壁厚分别为9.5×10-3m、8.5×10-3m、12.5×10-3m、7×10-3m。

通过公式(3)计算出各部位表面温度为:676.1 ℃(入口)、424.5 ℃(阀体中部)、143.5 ℃(阀体两端)、390.5 ℃(出口管)。计算的表面温度与实验测定的温度指标吻合(实验测定的分别为:682 ℃、398 ℃、145 ℃、385 ℃),准确率为97.6%,说明通过匹配热仿真所得到的壁面复合传热系数可以用于温度场计算。

5 结论

通过传热实验、热仿真和计算,对某3D打印高温燃气阀体在高温高压燃气下的壁面复合传热系数进行了研究,获得如下结论:

1)燃气阀壁面复合传热系数随绝对压强和燃气流速的减小而逐渐减小,随着流速的增加会有所增加,流速对壁面复合传热系数的影响能力大于燃气压强对壁面复合传热系数的影响能力。

2)在入口压力为4~11 MPa,燃气温度1050 ℃,燃气流量为0.33~0.66 kg/s时,壁面复合传热系数为950~1058 W/(m2·K)。

3)通过实验获得阀体表面温度数据,对ANSYS仿真软件中的参数进行修改和匹配仿真,可以得到难以通过实验获得的壁面复合传热系数参数,用该方法获得的参数进行温度场计算,平均准确率达到97.6%。