多次热氧化削减硅通孔内壁扇贝纹

2021-07-12杨发顺

王 硕,杨发顺,2,3,马 奎,2,3

(1.贵州大学大数据与信息工程学院,贵阳 550025; 2.贵州省微纳电子与软件技术重点实验室,贵阳 550025;3.半导体功率器件可靠性教育部工程研究中心,贵阳 550025)

0 引 言

集成电路当前主要采用半导体平面集成技术进行制作,该技术的发展主要依赖于光刻技术的不断进步和器件特征尺寸的不断缩小。随着集成电路的复杂度和规模的不断增加,芯片上互连线的长度剧增,互连线导致的延迟和功耗越发明显。自超深亚微米工艺后,互连线延时基本已经超过了晶体管的门延时,互连延时问题越发成为影响集成电路发展的瓶颈[1-2]。基于硅通孔(through silicon via, TSV)实现多层堆叠芯片互连的三维集成技术能够有效缩短互连线的长度、提高系统集成度和功率密度,且可实现异质集成、减小芯片面积、降低成本[3-7]。

硅通孔是三维集成系统的关键技术之一[8]。目前常见的硅通孔内部一般包含绝缘层、势垒层和金属芯,由于各层材料的性质不同,层间界面质量对硅通孔的性能以及三维集成系统的可靠性有着至关重要的影响。刻蚀形成原始硅通孔后,孔内壁的平滑度对后续填充的孔内各层材料以及层间界面的微观结构有着直接影响[9]。BOSCH刻蚀技术是当前主流的硅通孔刻蚀方法,该方法是用SF6作为蚀刻剂进行硅刻蚀,刻蚀一定时间后用C4F8对侧壁进行钝化,这样交替多次刻蚀和钝化,能够实现侧壁陡峭、横向刻蚀极小的硅通孔。但是,由于刻蚀和钝化的交替进行,不可避免地会在硅通孔的内壁形成扇贝纹[10-11]。

铜扩散是造成硅通孔可靠性下降的原因之一,势垒层是防止铜扩散的重要技术[12]。平滑的TSV内壁更容易通过物理气相沉积(physical vapor deposition, PVD)得到连续的势垒层,有利于缩短势垒层淀积时间[13]、降低成本。热机械应力是影响硅通孔可靠性的主要因素之一,相邻两层材料的热膨胀系数失配是导致热机械应力的主要原因。过大的热应力可能会造成界面分层、裂缝和空洞等可靠性问题,且过大的应力会改变载流子的迁移率,对电路的时序产生负面影响[14]。TSV内壁扇贝纹起伏越大,平均热机械应力也会越高,且存在尖峰应力,其值高于平均热应力水平,会导致TSV的可靠性显著降低。因此,削减TSV内壁的扇贝纹是非常重要的[15-16]。

探索新的深硅刻蚀技术是实现平滑内壁TSV的有效途径之一。Morikawa等[13]采用平面磁中性环路放电(magnetic neutral loop discharge, NLD)等离子体获得了高纵横比和均匀的深孔刻蚀,该方法是一种无扇贝刻蚀技术,但侧壁仍然有一定的粗糙度。Wong等[17]通过在TSV侧壁沉积正硅酸乙酯氧化物来改善或完全去除TSV侧壁的扇贝纹,但正硅酸乙酯氧化物和单晶硅衬底之间存在晶格失配和热膨胀系数适配等问题。优化和改进BOSCH刻蚀工艺的相关参数,也能够降低扇贝纹起伏。赵鸿等[18]通过优化工艺参数,在较厚的二氧化硅掩蔽层上刻出微孔后,通过BOSCH刻蚀工艺刻蚀TSV,实现了刻蚀速率为0.612 μm/min、刻蚀选择比为2.122、刻蚀角度为80.573°的孔,通过降低衬底温度消除了孔口咬边效应,缩短每个循环步骤的刻蚀时间和钝化时间,减小了TSV内壁的扇贝尺寸,但不能彻底消除扇贝纹。后处理也能够降低高深宽比TSV内壁的扇贝纹起伏。目前常用的方法是在BOSCH刻蚀完成后用氩离子进行清洗,去除刻蚀生成物的同时削减TSV内壁的扇贝纹。氩离子清洗的主要目的是去除刻蚀生成物,对削减扇贝纹的效果甚微。为了有效削减TSV内壁的扇贝纹,本文提出了通过循环多次“高温热氧化+腐蚀二氧化硅”的实验方法。氧化实验在高温水平管式氧化炉中进行,将TSV的孔口正对石英管尾部的进气口,用较高流量的氧气灌入小孔径、高深宽TSV内来保证内部的氧浓度均匀,这样在扇贝纹凸起的地方氧化速率会较快。氧化完后通过湿法腐蚀去掉二氧化硅。通过循环多次“高温热氧化+腐蚀二氧化硅”,可得到平滑的TSV内壁。

1 机理分析

单晶硅暴露在室温空气中,经过几秒钟就会生成几个原子厚度(0.5~1 nm)的二氧化硅层(俗称“自然氧化层”)。在室温下,自然氧化层会阻挡空气中的氧原子继续和硅反应。但当环境温度升高到600 ℃以上后,在含有充足氧原子的气体氛围中,氧原子能穿透硅表面已有的氧化层,继续和硅反应生成二氧化硅,硅和氧气氛围的接触面越大,氧化速率会越快。如图1所示,TSV内壁存在扇贝纹起伏,在保证孔内气体氛围中氧浓度均匀的情况下,扇贝纹突起的地方,氧化速率会较快。因此,经过高温热氧化并去除二氧化硅层后,TSV内壁的扇贝纹起伏会降低。

图1 削减扇贝纹的机理分析示意图Fig.1 Schematic diagram of mechanism analysis of scallop pattern reduction

2 实 验

高温热氧化和腐蚀二氧化硅多次交替循环削减硅通孔内壁扇贝纹的工艺示意图如图2所示,具体实验方案如下:

图2 多次循环热氧化示意图Fig.2 Schematic diagram of multi cycle thermal oxidation

(1)用微电子工艺中的标准清洗流程对干法刻蚀后的硅片进行清洗,清洗后用高纯氮气吹干备用;

(2)将含有TSV的硅片送入炉管中,在特定温度、湿氧环境(高纯氧气携带水蒸气进入反应炉)下进行高温热氧化;

(3)氧化完成后用40%(体积分数)氢氟酸与去离子水体积比为1∶10的水溶液腐蚀掉二氧化硅,为确保硅通孔底部的二氧化硅能被完全腐蚀,腐蚀过程在超声波水浴环境下进行;

(4)腐蚀完二氧化硅后,再用标准清洗流程对硅片进行清洗,清洗后再次进行高温热氧化;

(5)氧化后再次进行二氧化硅腐蚀;

(6)如此交替循环进行多次高温热氧化和腐蚀二氧化硅。

3 结果与讨论

实验样品是BOSCH刻蚀得到的孔径为10 μm、孔深为80 μm的圆柱形硅通孔,通过四次高温热氧化和四次腐蚀二氧化硅的工艺削减硅通孔内部的扇贝纹。每次高温氧化的温度为1 150 ℃、湿氧氧化时间为10 min、氧气流量为1.5 L/min、氧气流向垂直于硅片表面(平行于硅通孔的侧壁),每次高温氧化时硅片在900 ℃进出炉,升、降温过程中用氮气对硅片进行保护,防止硅片氧化。

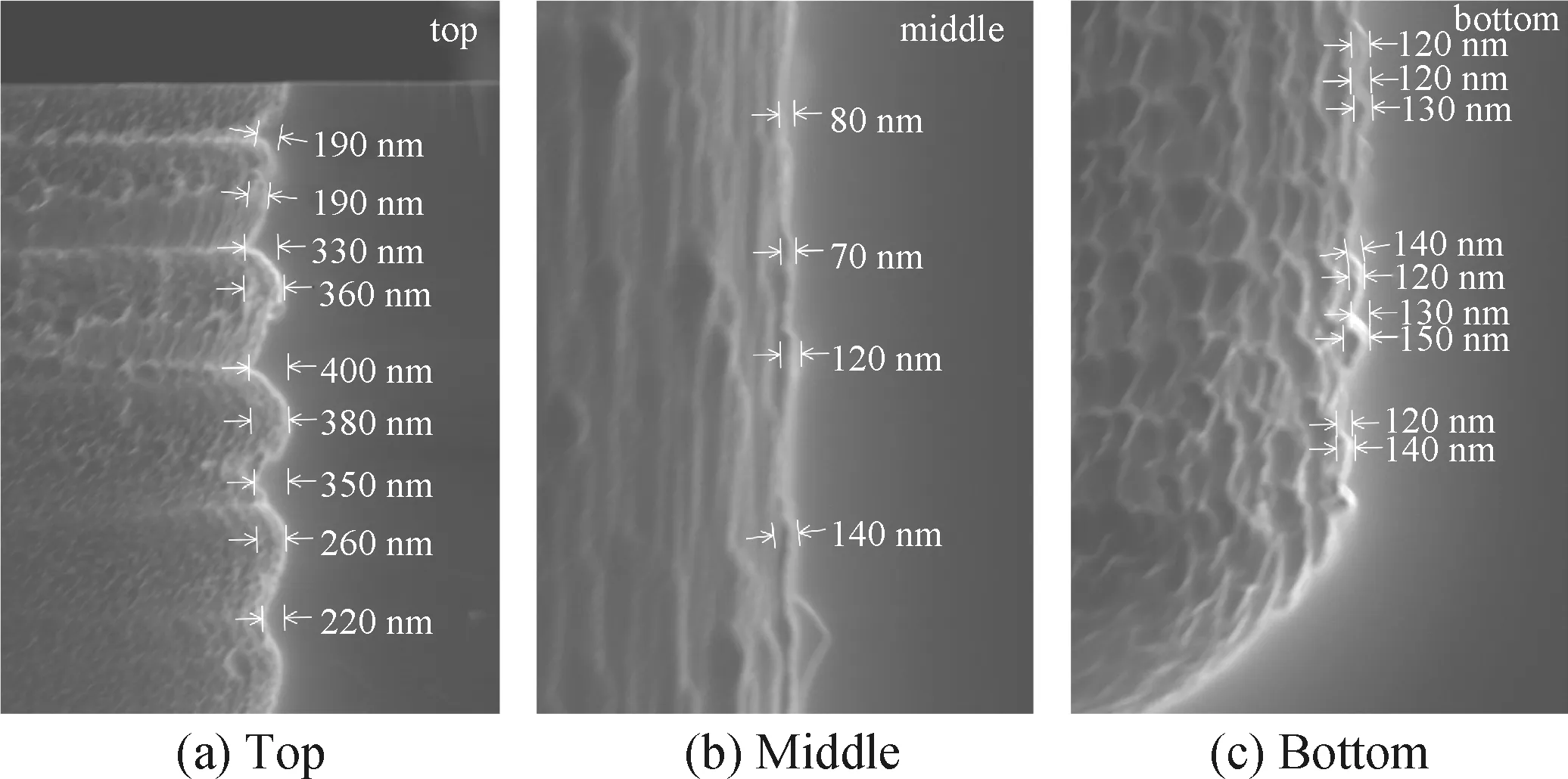

原始硅通孔的SEM照片如图3所示,从图中可以看出,硅通孔的顶部、中部和底部的侧壁扇贝纹都比较粗糙。硅通孔顶部内壁的扇贝纹起伏最小值为190 nm、最大值为400 nm、平均值为297.8 nm;孔中部内壁的扇贝纹起伏最小值为70 nm、最大值为140 nm、平均值为102.5 nm;孔底部内壁的扇贝纹起伏最小值为120 nm、最大值为150 nm、平均值为130 nm。

图3 BOSCH刻蚀后硅通孔顶、中、底部内壁扇贝纹的SEM照片Fig.3 SEM images of scallop pattern at the top, middle, and bottom of through silicon via just after BOSCH etching

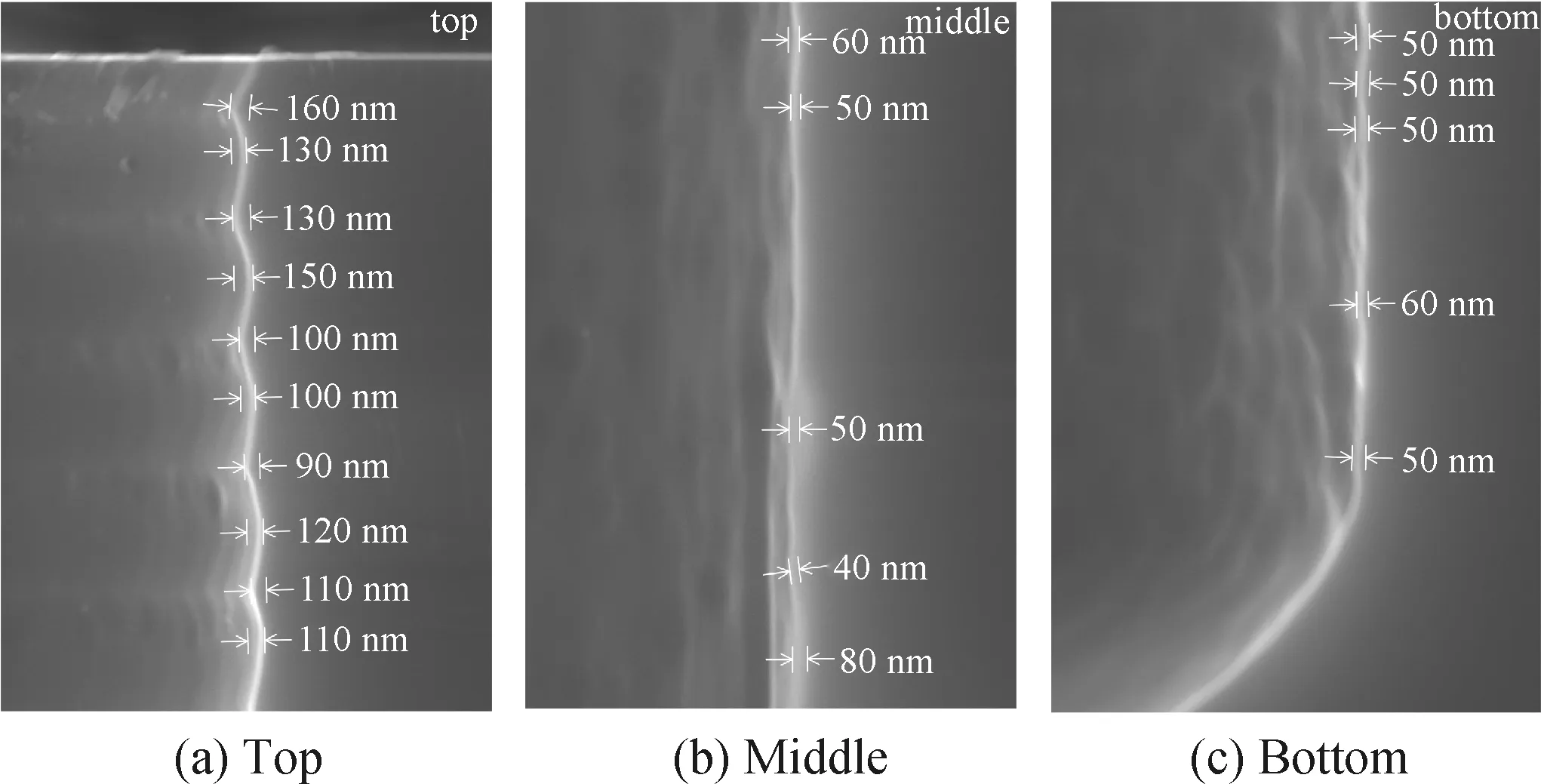

经过一次高温热氧化并腐蚀二氧化硅后,硅通孔内壁的扇贝纹起伏明显降低。从图4中可以看出,硅通孔顶部内壁的扇贝纹起伏最小值为120 nm、最大值为250 nm、平均值为207.8 nm,相较于原始硅通孔,顶部内壁扇贝纹的平均起伏值减小了90 nm;硅通孔中部内壁的扇贝纹起伏值为60 nm,相较于原始硅通孔,中部内壁扇贝纹的平均起伏值减小了42.5 nm;硅通孔底部内壁的扇贝纹起伏最小值为60 nm、最大值为120 nm、平均值为97.5 nm,相较于原始硅通孔,底部内壁扇贝纹的平均起伏值减小了32.5 nm。

图4 经过一次高温热氧化后硅通孔顶、中、底部内壁扇贝纹的SEM照片Fig.4 SEM images of scallop pattern at the top, middle, and bottom of through silicon via just after once high temperature thermal oxidation

经过二次高温热氧化并腐蚀二氧化硅后硅通孔内壁扇贝纹SEM照片如图5所示。从图中可以看出,硅通孔顶部内壁的扇贝纹起伏最小值为90 nm、最大值为160 nm、平均值为121 nm,相较于原始硅通孔,顶部内壁扇贝纹的平均起伏值减小了176.8 nm;硅通孔中部内壁的扇贝纹起伏最小值为40 nm、最大值为80 nm、平均值为56 nm,相较于原始硅通孔,中部内壁扇贝纹的平均起伏值减小了46.5 nm;硅通孔底部内壁的扇贝纹起伏最小值为50 nm、最大值为60 nm、平均值为52 nm,相较于原始硅通孔,底部内壁扇贝纹的平均起伏值减小了78 nm。经过第二次氧化之后,相较于第一次氧化,扇贝纹起伏再次降低,侧壁粗糙度也相应减小。由于硅通孔中部内壁的扇贝纹相对较小且侧壁相对较平滑,所以在第二次高温热氧化后,硅通孔中部内壁扇贝纹的削减量相对于顶部和底部就小很多。

图5 经过二次高温热氧化后硅通孔顶、中、底部内壁扇贝纹的SEM照片Fig.5 SEM images of scallop pattern at the top, middle, and bottom of through silicon via just after twice high temperature thermal oxidation

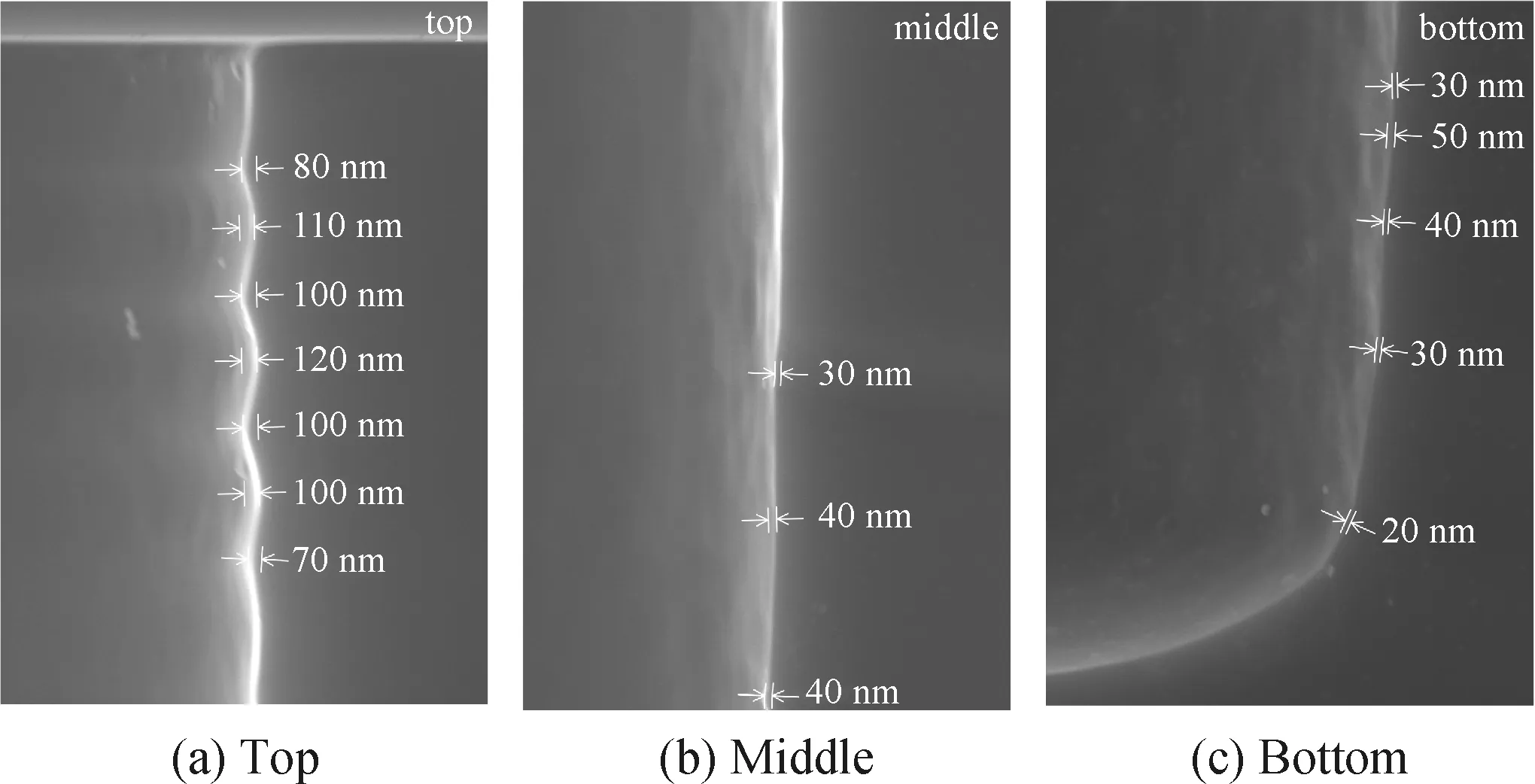

图6所示是经过三次高温热氧化、腐蚀二氧化硅的硅通孔内壁扇贝纹SEM照片。从图中可以看出, 相较于二次氧化,硅通孔各部位内壁扇贝纹起伏进一步被削减,侧壁粗糙度也变得更小。硅通孔顶部内壁的扇贝纹起伏最小值为70 nm、最大值为120 nm、平均值为97 nm,相较于原始硅通孔,顶部内壁扇贝纹的平均起伏值减小了200.8 nm;硅通孔中部内壁的扇贝纹起伏最小值为30 nm、最大值为40 nm、平均值为36.7 nm,相较于原始硅通孔,中部内壁扇贝纹的平均起伏值减小了65.8 nm;硅通孔底部内壁的扇贝纹起伏最小值为20 nm、最大值为50 nm、平均值为34 nm,相较于原始硅通孔,底部内壁扇贝纹的平均起伏值减小了96 nm。

图6 经过三次高温热氧化后硅通孔顶、中、底部内壁扇贝纹的SEM照片Fig.6 SEM images of scallop pattern at the top, middle, and bottom of through silicon via just after three timeshigh temperature thermal oxidation

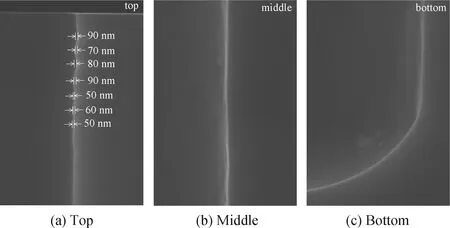

经过四次高温热氧化并腐蚀二氧化硅后,得到硅通孔各部位内壁扇贝纹的SEM照片如图7所示。从图中可以看出,经过四次氧化之后,扇贝纹起伏得到了极大的改善,侧壁粗糙度在很大程度上减小了,侧壁变得平滑。硅通孔顶部内壁的扇贝纹起伏最小值为50 nm、最大值为90 nm、平均值为70 nm,相较于原始硅通孔,顶部内壁扇贝纹的平均起伏值减小了227.8 nm。硅通孔的中部和底部内壁已变得很平滑,SEM测量(实验用超高分辨场发射扫描电子显微镜Regulus8100的最高分辨率为1.1 nm)已分辨不出扇贝纹起伏。

图7 经过四次高温热氧化后硅通孔顶、中、底部内壁扇贝纹的SEM照片Fig.7 SEM images of scallop pattern at the top, middle, and bottom of through silicon via after four times high temperature thermal oxidation

表1统计了每次高温热氧化后硅通孔各部位内壁扇贝纹的削减比例。由于硅通孔顶部内壁的扇贝纹起伏较大,逐次高温热氧化削减扇贝纹的绝对值较大,扇贝纹起伏的平均值从原始硅通孔中的297.8 nm经过每次高温热氧化后分别逐步将为207.8 nm、121 nm、97 nm和70 nm,第一次氧化后就削减了30.2%的扇贝纹起伏,第二次氧化后又在第一次氧化的基础上有削减了29.2%,前两次氧化削减扇贝纹起伏的比例接近,分析认为这是因为原始硅通孔和第一次氧化后的硅通孔(如图3和图4所示)顶部内壁都较粗糙,氧化层生长速率较快。第三次和第四次高温热氧化在上一次氧化的基础上削减扇贝纹起伏的比例分别为8%和9.1%,削减扇贝纹的比例明显下降,因为从图5和图6中可以看出,硅通孔顶部内壁明显变得平滑了。经过四次高温热氧化后扇贝纹起伏的平均值相较于原始硅通孔的降幅为76.5%。与顶部和底部相比,硅通孔中部内壁的扇贝纹起伏较小。由于硅通孔侧壁很陡峭,又由于氧气流向平行于硅通孔的侧壁,第一次氧化后孔中部内壁的扇贝纹起伏就被削减了41.5%,是三个部位中减幅最大的。第二次和第三次氧化后削减硅通孔中部内壁扇贝纹的幅度减缓,相对于上一次氧化分别又削减了3.9%和18.8%,出现如此大的减幅差异有可能是因为两次氧化后测量的不是同一个硅通孔,孔与孔之间存在差异。对于硅通孔底部内壁,第一、第二、第三次高温热氧化后分别削减扇贝纹起伏的比例为25%、35%、13.9%,到第三次后扇贝纹减幅就明显下降,因为扇贝纹的绝对高度变小了。

表1 五种条件的样品扇贝纹起伏以及每次高温热氧化对硅通孔顶、中、底部内壁扇贝纹削减比例统计Table 1 Scallop height of samples under five conditions and the reduction of average scallop height of each high temperature thermal oxidation at the top, middle, and bottom of through silicon via

4 结 论

BOSCH刻蚀技术刻蚀硅通孔时在孔内壁形成的扇贝纹会严重影响后续填充材料的质量以及填充的各层材料界面的微观结构。削减扇贝纹,使硅通孔内壁变得平滑,不仅能显著提升硅通孔的性能以及三维集成系统的可靠性,还有利于孔内各层材料的填充。本文介绍了一种通过“高温热氧化+腐蚀二氧化硅”多次交替循环削减硅通孔内壁扇贝纹的实验方法。实验结果表明,经过四次高温热氧化后,孔径为10 μm、孔深为80 μm的圆柱形硅通孔中部和底部内壁的扇贝纹基本被削平,硅通孔顶部的扇贝纹起伏从297.8 nm削减到了70 nm,孔的内壁变得平滑。