退役三元锂离子电池正极材料高效清洁回收技术研究进展

2021-07-12王皓逸邹昱凌夏广辉张英杰

王皓逸,邹昱凌,孟 奇,夏广辉,林 艳,4,张英杰,4

(1.昆明理工大学冶金与能源工程学院,昆明 650093;2.昆明理工大学,锂离子电池及材料制备技术国家地方联合工程实验室,昆明 650093;3.昆明理工大学,云南省先进电池材料重点实验室,昆明 650093;4.昆明理工大学,复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

0 引 言

当前新能源产业(包括低碳能源和新能源汽车)不仅是全球热点,也是中国明确定位的国家战略性新兴产业。电池作为新能源产业的核心部件,是新能源汽车、储能领域可持续发展的核心。随着电动汽车的蓬勃发展和能源革命的持续深化,全球锂离子电池产业规模呈逐年增长态势,2019年产业规模达到450亿美元,同比增长9%,预计到2026年将接近1 393.6 亿美元[1]。在政策导向和市场需求的双重推动下,我国已成为全球最主要的锂离子电池生产和消费国。据《中国锂离子电池行业发展白皮书(2020)》数据统计,2019年我国锂离子电池产量达到1 480 GWh,同比增长192%[2]。锂离子电池平均寿命在5~8年左右,随着锂电池需求量的逐年增长,大量废旧锂电池将迎来井喷式退役。预计2020年底全球废旧锂电池约为250亿只和50万吨,据Markets and Markets发布的报告显示,2025年,全球锂离子电池回收市场规模将增至122亿美元,到2030年,这一数据将增至181亿美元[3]。据我国工信部公开数据显示,2025年我国退役电池将累计高达125 GWh,其中三元锂电池占比50%以上,且年复合增长率高达70%。如何从源头杜绝废旧电池污染,并实现退役三元锂离子电池材料的清洁回收及循环再生,已成为新能源行业可持续发展的重大挑战,也是影响世界能源战略格局的热点问题。各国政府已相继出台法律法规加快构建电池回收体系,我国也于2018年正式实施《新能源汽车动力蓄电池回收利用管理暂行办法》,推行汽车生产企业落实生产者责任延伸制度,全面启动动力电池回收,加快梯次利用示范[4]。

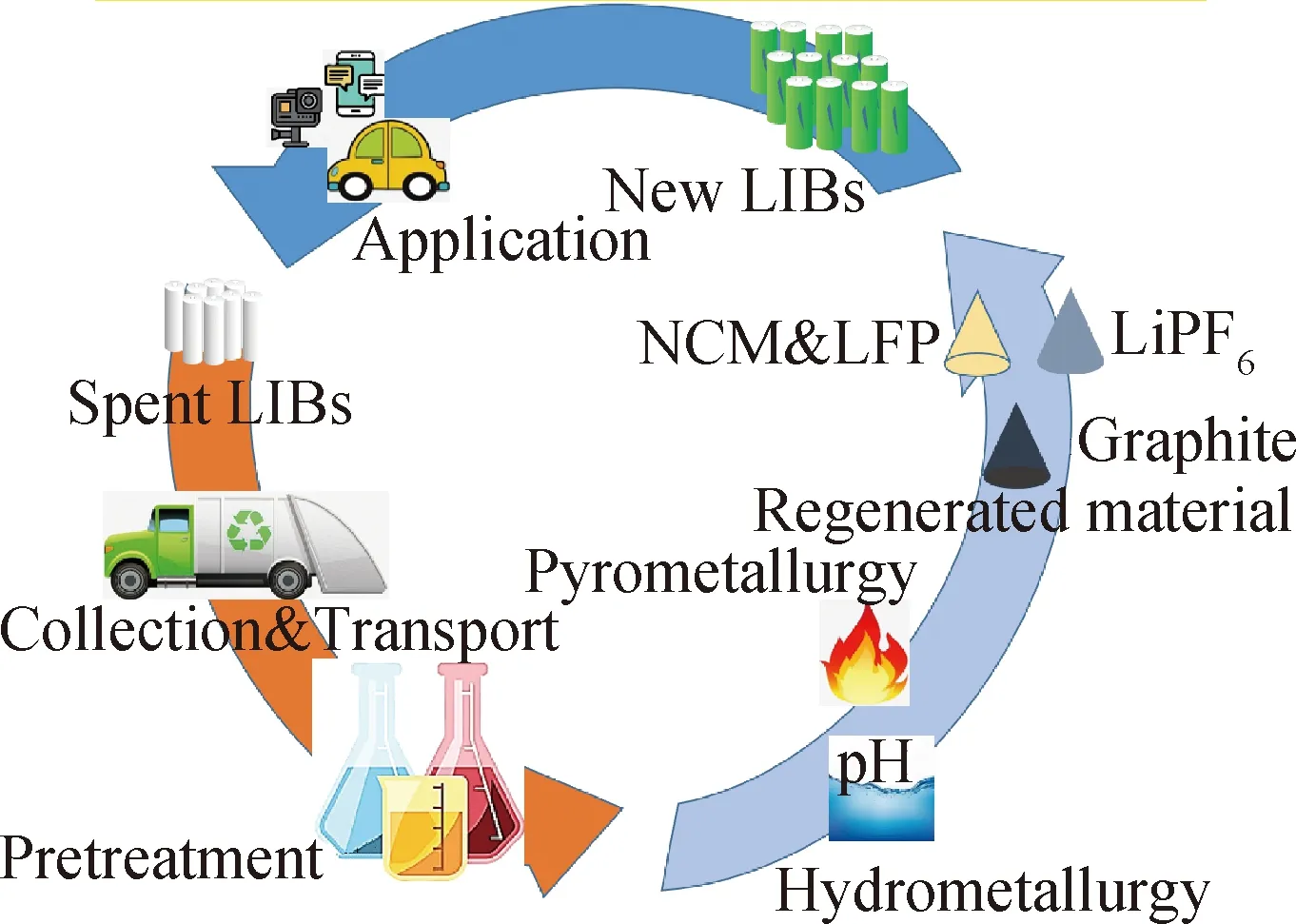

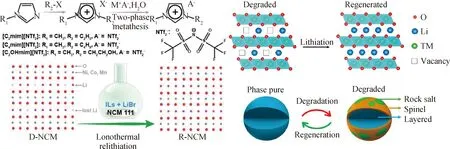

退役三元锂离子电池蕴含丰富的锂、镍、钴等有价金属元素,其中Co占5%~20%,Ni占5%~12%,Mn占7%~10%,Li占2%~5%,潜在资源量巨大,回收经济价值高[5]。加快退役三元锂离子电池的清洁高效回收,将具有显著的多方效益,具体表现在以下几点:(1)保护自然生态环境和维护人类生存健康。三元锂离子电池含有多种重金属和有机化合物等有毒物质,如不经过科学手段处理,长期暴露在自然环境中,容易对环境造成永久性破坏,甚至有部分重金属及致癌化合物经过水循环进入人体,危害人类生存健康[6]。(2)保障矿产资源安全和提高社会经济收益。我国矿产资源储量不足,对外依赖度大,尤其是锂、镍和钴等资源极其匮乏,对外依赖度分别高达83%、83%和98%[7]。退役三元锂离子电池中正极材料的回收尤其是主要元素Li、Ni、Co和 Mn等的可再生利用,将有效缓解我国矿产资源匮乏现状[8]。本文总结了当前退役三元锂电池材料回收处理的主要方法,简易示意如图1所示[9]。探究了目前废旧电池回收利用产业存在的核心问题,并对未来新能源行业与能源再生行业的可持续发展进行了分析和梳理。

图1 退役锂电池回收循环示意图[9]Fig.1 Schematic diagram of the recycling cycle of decommissioned lithium batteries[9]

1 退役三元锂离子电池回收预处理

对于锂电池回收产业,国外发达国家起步较早,建立了相对完善的法律法规和制度体系,开展了诸多动力电池回收再利用方面的实验研究及工程应用[10]。而我国在退役锂电池回收利用方面与欧美等发达国家有一定的差距,主要停留在示范项目阶段,目前商业化的回收技术仍有待提高。碍于经济效益的驱使,退役锂离子电池的回收一直将重点放在钴元素的回收上[11]。近些年来退役三元锂电池的爆发式增长,吸引了企业及大批研究人员对退役三元锂电池展开了全面回收研究。其回收处理最首要环节是预处理及拆解分选。

退役锂离子电池仍含有少量余电,在其拆解过程残余电量将可能急剧释放而引起爆炸,因此一般要先进行预放电处理[12]。常用方法是将退役锂离子电池置于NaCl或Na2SO4导电盐溶液中,使锂电池在盐溶液中电解,一般放电后的电压在0.5 V以下[13]。但是仅通过水电解,电池的放电效率较低。Yao等[14]利用NaCl溶液和FeSO4溶液作为化学放电溶液,在183 min内将残余电压降低到0.5 V。Xiao等[15]利用硫酸锰溶液对退役锂电池进行温和放电。通过搅拌和滴加H2SO4溶液控制酸碱度,进一步加快放电速率。同时提出氧控制机制来解释硫酸锰溶液中的电池放电,锰离子可以转化形成隔离层,减少氧与阳极的接触,有效避免电偶腐蚀和有机液体泄漏,实现了清洁、温和且更高效的电池放电法。

放电后的退役电池需要拆解以实现正负极材料和集流体的分离。法国Recupyl SA公司在惰性气体中采用拆解、低速破碎与高速粉碎,再通过振动、磁选、气流分选筛分出不同物料。美国Toxco公司,采用液氮对废旧电池进行低温预处理(-198 ℃)使其失活,而后安全破碎。国内主要采用机械物理法,通过多级破碎—分选或风选实现金属与非金属分离。天津赛德美公司围绕智能物理拆解废旧电池技术,自主研发了色选—重选技术,可实现正极和负极的选择性分离。由于正负极材料与集流体是通过粘接剂结合,正极活性物质与铝箔之间一般是采用PVDF(聚偏氟乙烯)等有机粘结剂,而负极材料与铜箔则采用的是水溶性粘结剂,所以在废旧电池分选中,正极活性物质和铝箔的有效分离是技术难点。目前,一般是利用NaOH溶液与铝箔反应生成H2和NaAlO2,从而将活性物质剥离下来[16]。He等[17]将退役锂电池正极片浸泡于70 ℃的N-甲基吡咯烷酮(NMP)中,通过超声处理将活性物质从铝箔上剥离下来。Song等[18]将退役电池正极片在450 ℃下煅烧2 h,除去PVDF,然后搅拌后过400目筛(38 μm)得到正极材料富集物。用碱溶液处理正极片简单有效,利用有机溶剂浸泡处理温度较高,容易造成有机溶剂的挥发,污染环境。Wang等[19]提出了一种有机粘结剂低温熔融盐的熔融技术。结果表明,无毒的反应介质(AlCl3-NaCl)熔融盐体系可以高效地熔化PVDF,剥离铝箔的最佳条件为:温度160 ℃,熔融盐:正极电极的质量比为10∶1,保温时间20 min。在此条件下,正极材料的最高剥离率达到99.8%。其他剥离铝箔的技术还有很多,比如机械粉碎研磨、离心分离等能够分离大量的铝箔和正极材料,但是富集物的产率和纯度较低,不利于工业化的大规模推广。

2 正极材料回收再生

退役锂离子电池经过预处理可以得到相对纯度较高的活性物质。当前,根据退役锂离子电池的失效机理差异性,三元锂离子电池正极材料的回收再生有如下几种技术:一种是通过传统的湿法冶金工艺,将退役锂离子电池正极材料中的有价金属浸出而后分级萃取或沉淀分离制备成原料,再进行一系列的材料再生工艺,得到可应用于商业的正极材料;另一种物理修复再生法是针对部分锂元素缺失的正极材料,通过补锂修复,晶体重塑再生为电化学优异的正极材料[20]。传统的湿法冶金工艺包含了浸出—萃取或分步沉淀—再生等主体技术,具有再生材料纯度较高、商业化应用程度高的优点,但存在基建投资大、工艺流程长、试剂消耗多且存在二次污染等问题。

2.1 冶金工艺回收再生

2.1.1 浸出

退役三元锂离子电池正极材料含有大量有价金属,目前的浸出体系包括酸浸、碱浸以及生物浸出三类,不同的浸出体系及效果如表1所示。

表1 废旧LiNi1-x-yCoxMnyO2(NCM)正极材料不同浸出体系下的浸出效果Table 1 Leaching effects of spent NCM cathode materials under different leaching systems

(1)酸浸

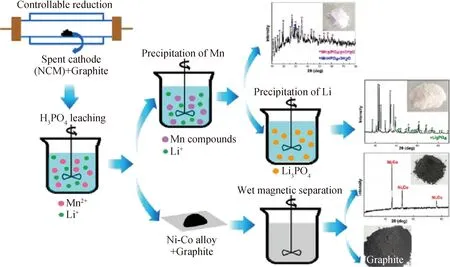

酸浸是借用各类酸溶液从退役锂电池正极材料中提取锂、镍、钴、锰等有价金属,形成富含金属离子的浸出液。目前商业浸出所使用的酸大部分是无机酸,而科研院所更趋向于使用有机酸来进行浸出。Meshram等[21]在没有还原剂的条件下,采用H2SO4对退役三元正极材料进行浸出处理,获得最佳浸出条件:1 mol/L H2SO4、368 K温度、50 g/L固液比、240 min浸出时间;在此条件下,Li、Ni、Co、Mn的浸出率分别为93.4%、96.3%、66.2%和 50.2%。由于Co和Mn以高价态形式存在,Co和Mn的浸出率并不高。初步推断在添加H2O2等还原剂的情况下,浸出性可能会提高。为了进一步提高浸出效率,陆修远等[22]研究了还原剂对有价金属浸出的影响,在H2SO4浓度为2 mol/L、原料与浸出剂的比例为100 g/L、还原剂H2O2添加量4.5%、浸出时间2 h、浸出温度40 ℃、搅拌速度500 r/min的条件下,Li、Ni、Co和Mn的浸出率分别为100%、96.79%、98.62%和97%。由于H2O2具有较强的还原性,能够将Ni3+、Mn4+和Co3+还原成相应的二价离子,得到较高的金属浸出率。Zhang等[23]结合可控碳热还原和选择性浸出,提出了一种新的处理退役正极材料的方法(见图2[23])。将退役正极材料与回收的石墨在750 ℃下焙烧3 h,得到镍钴合金、锰和氧化锂。随后进行10 min的浸出实验,使用2.75 mol/L 的H3PO4在40 ℃下选择性浸出99.1%的锂和96.3%的锰,而仅溶解4.5%的钴和1.2%的镍。后续通过简单地调节浸出液的酸碱度,得到Li3PO4、Mn3(PO4)2·3H2O和MnHPO4·3H2O等化合物。这种回收工艺在一次浸出过程中将退役三元正极材料中最有价值的钴和镍、锂和锰分为两类,即可溶性锰盐、锂盐以及固体镍钴合金。该工艺流程简化,环境友好,在工业回收应用上有较大潜力。

图2 碳热还原和选择性浸出沉淀的组合方法流程图[23]Fig.2 Flow chart of the combined method of carbothermic reduction and selective leaching precipitation[23]

与有机酸相比,无机酸具有较低的成本以及更高的浸出率,但是存在有害气体排放(主要是Cl2、SO3及NOx等)、酸废液难处理等环境问题[24]。因此采用酸性较强的有机酸作为浸出剂,可以有效降低环境污染。Das等[25]以丙二酸和过氧化氢为浸出体系,对退役三元正极材料进行高效绿色浸出,得到的最佳实验条件为:H2O2含量为0.5%(体积)、1.5 mol/L丙二酸浓度、固液比20 g/L、浸出温度为70 ℃、反应时间为20 min,在此条件下,镍的浸出率为98.27%,钴的浸出率为98.06%,锰的浸出率为98.54%,锂的浸出率为95.74%。该回收技术可有效回收各类退役电池正极材料,具有商业推广价值。Wu等[26]以废弃桔皮粉(OP)替代具有高爆炸性的H2O2作绿色还原剂,用柠檬酸(H3Cit)作浸出剂提取退役正极材料中的有价金属,得到的最佳浸出条件为:OP浓度200 g/L、浸出温度100 ℃、H3Cit浓度1.5 mol/L、反应时间4 h和固液比25 g/mL,在此条件下, 镍的浸出率为100%,钴的浸出率为89%,锰的浸出率为100%,而锂的浸出率为76%。为进一步提高浸出率,在添加H2O2等还原剂的情况下,研究人员还采用了超声波工艺辅助浸出有价金属,取得了较大成功。Ning等[27]利用超声波工艺辅助DL-苹果酸和过氧化氢(H2O2)浸出退役正极材料。在最优条件即超声强度90 W,DL-苹果酸浓度1 mol/L,固液比5 g/L,反应温度80 ℃,H2O2浓度4%(体积分数)和浸出时间30 min时,镍浸出率为97.8%、Co浸出率为97.6%、Mn浸出率为97.3%,Li浸出率为98%,浸出率大大提高。并提出超声浸出机理:超声空化形成的高压和高温对正极材料颗粒造成一定的损伤,降低颗粒团聚,同时高压和冲击波可以帮助浸出剂扩散到退役正极材料颗粒的表面,进一步提高浸出效率[28]。

(2)碱浸

碱浸是利用强碱水溶液作为浸出剂浸提退役正极材料中的有价金属,形成富含金属离子的浸出液以及不溶性金属盐,可降低分离和纯化的难度,提高再生物质纯度。氨水是一种常用的浸出剂,可选择性浸出部分有价金属,开创了退役正极材料回收的新领域[29]。Ku等[30]将NH3·H2O、(NH4)2SO3、(NH4)2CO3配置成氨浸剂,研究了正极材料中有价金属的浸出行为,在最佳实验条件:1 mol/L NH3·H2O、0.5 mol/L (NH4)2SO3、1 mol/L(NH4)2CO3、温度80 ℃、时间1 h下,钴和铜完全浸出,锰和铝几乎不浸出,但镍的浸出率较低。镍和钴的浸出行为遵循反应控制的收缩核模型,两者的活化能分别为 57.4 kJ/mol和60.4 kJ/mol。Zheng等[31]采用硫酸铵和氨水作为浸出液,亚硫酸钠为还原剂,得到的最佳条件为:4 mol/L NH3、1.5 mol/L (NH4)2SO4、0.5 mol/L Na2SO3、温度80 ℃、固液比10 g/L、时间5 h。在此条件下,可浸出镍89.8%,锂95.3%,钴80.7%和锰4.3%。锰主要从Mn4+还原成Mn2+,以(NH4)2Mn(SO3)2·H2O的形式沉淀到滤渣中,镍、钴和锂被浸出并以金属离子存在于氨浸液,该方法可选择性浸出退役正极材料中的高价值金属,得到利益最大化。Wang等[32]采用NH3·H2O-NH4HCO3溶液从退役正极材料粉中选择性浸出81.2%的Li、96.4%的Ni和96.3%的Co。然后采用锰型锂离子筛从浸出液中吸附出99.9%的锂,锂、镍和钴的最终回收率分别达到76.19%、96.23%和94.57%。同时氨能够闭环循环,降低了污染,并且得到Li2CO3、NiSO4和CoSO4等高价值产物。

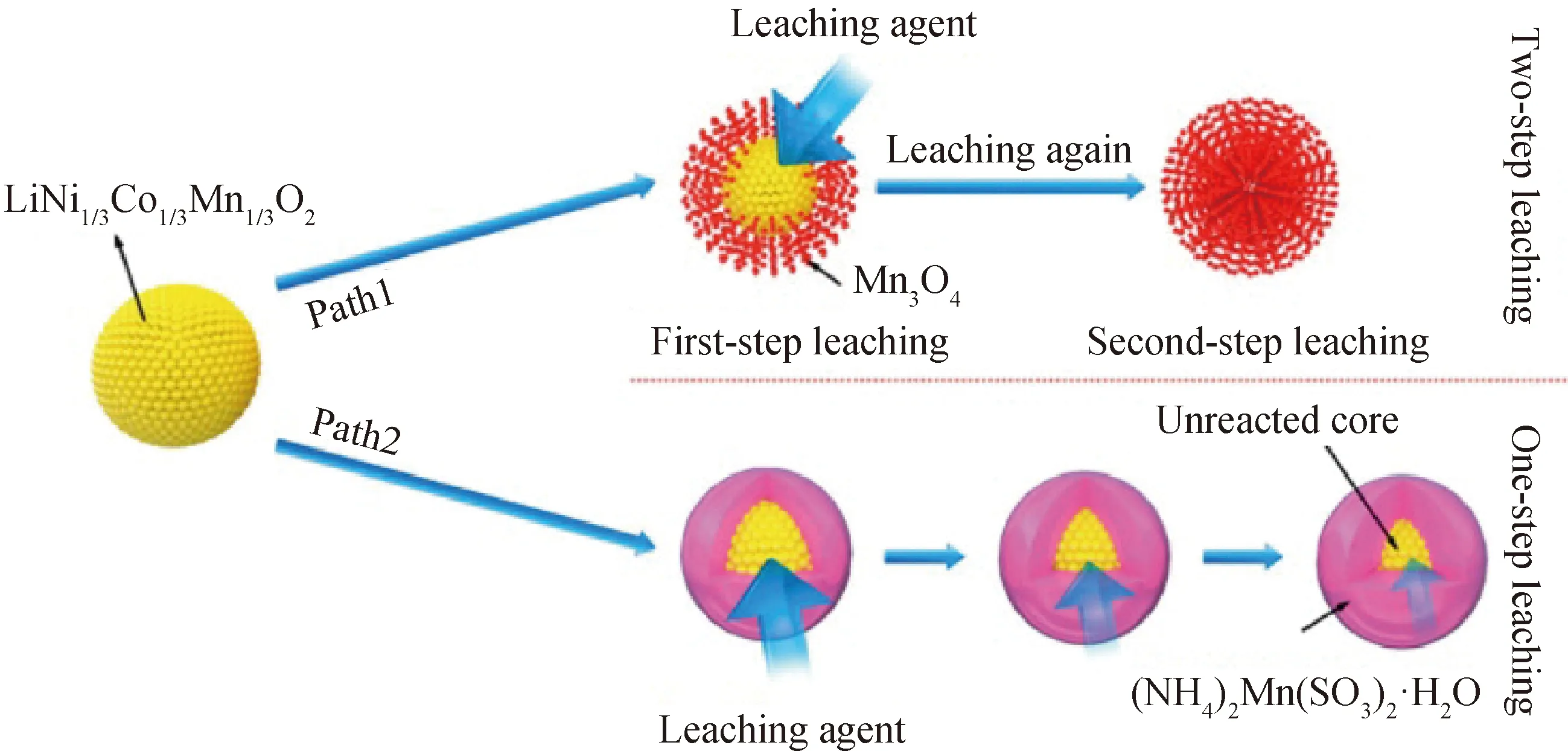

氨浸退役锂离子电池正极材料作为较为新颖的方向,具有绿色环保等优点,但是也存在着浸出率不高等缺点,因此研究人员通过采用两步氨浸法进行退役正极材料的处理,以期达到更高的浸出率(见图3[33])。Meng等[33]使用氨溶液作为浸出剂,亚硫酸钠作为还原剂,采用两步氨浸法工艺,Li、Ni 和Co 的浸出率分别达到93.3%、98.2%和97.9%,分析滤渣成分发现:Mn先以二价锰进入浸出液,然后在Na2SO3的作用下,形成Mn3O4,继而形成(NH4)2Mn(SO3)2·H2O沉淀。通常一步氨浸法能够快速生成(NH4)2Mn(SO3)2·H2O,该物质紧密包裹在未反应的退役正极材料表面,大大降低了正极材料的反应比表面积;而两步氨浸法首先易形成松散多孔的物质Mn3O4,更有利于离子扩散和浸出反应的进行。两步氨浸法的反应过程见式(1)、(2)和(3),该方法的浸出率远高于一步氨浸法,为大规模工业化处理退役锂离子电池正极材料奠定了基础。

图3 两步氨浸选择性浸出原理示意图[33]Fig.3 Schematic diagram of selective leaching principle of two-step ammonia leaching[33]

Mn2++2OH-=Mn(OH)2

(1)

6Mn(OH)2+O2=2Mn3O4+6H2O

(2)

(3)

氨浸法作为一种选择性浸出部分有价金属的新工艺,可降低分离和纯化难度,获得纯度较高的再生产物,且回收成本较低,具有一定的工业价值,但由于氨的损耗较大,目前仍存在着技术瓶颈。Li等[34]采用三步工艺法将氨浸液中的有价金属共沉淀得到再生的LiNi0.5Co0.5O2。首先通过添加NiCl2·6H2O和CoCl2·6H2O调节有价金属比例;继而在pH=11.25的条件让氨浸液与NaOH溶液共沉淀得到Ni0.5Co0.5(OH)2前驱体;后续通过球磨混锂-高温煅烧再生出电化学性能较为优异的LiNi0.5Co0.5O2正极材料。昆明理工大学林艳等[35]发明了一种蒸氨工艺,通过控制溶液的酸碱度和氨浓度,不仅实现主金属锂镍钴和掺杂金属(锰或铝)的分段浸出,同时还能调控合成过程中镍、钴和掺杂盐的配比,通过蒸氨合成不同系列三元材料前驱体。该技术应用前景广阔,具有较好的工业前景。

(3)生物浸出

生物浸出是利用微生物在生命活动中自身的氧化和还原特性,使废旧正极材料中的镍、钴、锰、锂、铝和铜等有价组分氧化或还原,形成离子态或沉淀的形式与原物质分离的回收技术。张颢竞等[36]经过长期筛选驯化得到金属耐受能力较强的氧化亚铁硫杆菌,用酸浸-生物浸出工艺从退役锂离子电池正极材料中回收金属钴和镍,浸出率分别为Co 99.93%、Ni 99.46%。Nazanin等[37]培育了适合重金属浸出的黑曲霉真菌,利用生物产生的葡萄糖酸浸出退役锂离子电池正极材料中的有价金属,最终在矿浆浓度为1%的情况下,浸出100%的Li,94%的Cu,72%的Mn,62%的Al,45%的Ni和38%的Co。Roy等[38]培育了经济有效的自养嗜酸氧化亚铁硫杆菌(Acidithiobacillus ferrooxidans),在100 g/L的矿浆浓度下对混合退役正极材料进行处理。经过三个周期的细菌补给,72 h内回收了94%的Co和60%的Li。这些研究均表明生物浸出是一种较为可靠的绿色环保工艺,反应条件温和且能耗较低,然而当前该技术仍处于基础研发阶段,动力学反应缓慢以及菌种不易培养是该技术运用于工业生产的瓶颈。

2.1.2 再生

采用传统的湿法冶金工艺回收处理废旧锂离子电池,可分级获得各种金属盐,但富含金属离子的浸出液分离过程较复杂,流程较长,能耗较大,因此研究人员从材料合成的角度,尝试直接利用浸出液或者分离下来的固体活性物质,通过不同工艺再生新的锂离子电池正极材料,以期实现整个回收过程的闭路循环,最大限度地提高回收产品的经济价值。目前正极材料的再生主要包括共沉淀法和溶胶-凝胶法。

(1)共沉淀法

共沉淀法是一种制备正极材料的可行方法,再生过程主要包括如下步骤:(1)通过沉淀或萃取法除去湿法工艺浸出液中的杂质元素;(2)通过加入一定量的相应金属盐溶液来调节浸出液的组成;(3)向浸出溶液中加入沉淀剂,通过共沉淀反应生成前驱体;(4)将前驱体与一定量的锂源混合,通过固相反应再生正极材料[39]。一般而言,共沉淀法分为氢氧化物共沉淀、碳酸盐共沉淀和草酸盐共沉淀,下面以合成LiNi0.5Co0.2Mn0.3O2的前驱体为例,其反应机理如下。

① 氢氧化物沉淀法

反应机理如式(4)、式(5)所示:

(4)

(5)

② 碳酸盐沉淀法

反应机理如式(6)、式(7)所示:

(6)

(7)

③ 草酸盐沉淀法

反应机理如式(8)所示:

4H2C2O4+2LiNi0.5Co0.2Mn0.3O2=2(Ni0.5Co0.2Mn0.3)C2O4+4H2O+2CO2

(8)

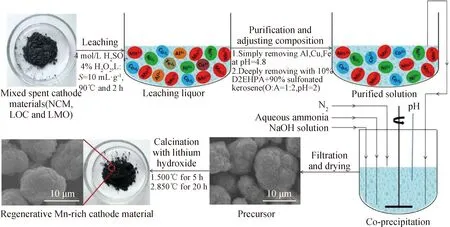

Yang等[40]采用氢氧化物共沉淀法再生正极材料,首先调节湿法工艺的浸出液pH=4.8,初步简单去除Al3+、Fe3+和Cu2+等杂质离子,然后在O∶A=1∶2,pH=2的条件下,用10%E2DHPA为萃取剂,采用溶剂萃取法深度去除杂质离子。再加入钴盐、锰盐和镍盐调节浸出液中离子比,将镍、钴和锰的混合溶液、氢氧化钠溶液和氢氧化铵同时加入搅拌反应器中(N2氛围),沉淀出粒度和结晶度均良好的球形前驱体,将其与锂盐混合固相烧结,再生出电化学性能优秀的三元正极材料(见图4[40])。电化学测试表明,再生NCM材料在1 C的电流密度下循环50次后具有167 mAh/g的放电比容量,容量保持率为80%。虽然氢氧化物共沉淀是制备电化学性能优异的正极材料最常用的方法,但由于氢氧化物前驱体抑制剂不稳定,前驱体中的二价锰离子容易氧化成三价锰离子,导致物相成分不均匀,从而影响共沉淀反应的效果。因此,研究工作者通常是在保护气体下进行实验,以防止Mn2+氧化。

图4 氢氧化物共沉淀法示意图[40]Fig.4 Schematic diagram of hydroxide co-precipitation method[40]

共沉淀法避免了多种有价金属逐步分离的难题,再生的锂离子电池正极材料具有优异的电化学性能,能达到商业前驱体的标准,有利于产业化推广应用。

(2)溶胶-凝胶法

溶胶-凝胶再生工艺主要包括如下步骤: ①首先将络合剂加入到湿法工艺的浸出液中以引发水解和聚合反应形成溶胶;②生成具有空间结构的凝胶;③产品经烧结获得再生。溶胶-凝胶法的最大优点是可实现浸出液中金属离子在分子水平上的均匀混合。Zhang等[44]通过溶胶-凝胶法合成并改性出正极材料LiNi1/3-xCo1/3Mn1/3AlxO2。首先调节湿法浸出液中Li∶Ni∶Co∶Mn∶Al的摩尔比为1.05∶(1/3-x)∶1/3∶1/3∶x(x=0.02,0.04),加入氨水调节溶液pH值至8.0,并在85 ℃下进一步搅拌以获得粘性凝胶,然后将凝胶在110 ℃干燥12 h,并在450 ℃煅烧6 h以除去硝酸盐、碳酸盐和苹果酸盐,所获得的前驱体经过精细研磨,而后在850 ℃煅烧12 h制备出具有明显层状结构的LiNi1/3-xCo1/3Mn1/3AlxO2。电化学结果表明,Al3+的掺杂有效抑制了阳离子混排,在0.2 C电流密度下循环100圈后仍保持了148.1 mAh/g的高可逆放电比容量。使用溶胶-凝胶法再生的电极材料通常形貌均一、电化学性能稳定;然而,该工艺操作复杂,制备时间较长,导致高能耗和较高的生产成本。因此,溶胶-凝胶法主要适用于电极材料的基础科学研究,目前未能在工业上进行大规模应用。

(3)喷雾热解再生法

喷雾热解再生法是一种高效快速制备正极材料的可行方法,该再生过程主要包括如下步骤:①通过沉淀或使用萃取法除去湿法工艺浸出液中的杂质元素;②通过加入一定量的相应金属盐溶液来调节浸出液的组成;③将浸出液通过喷雾热解再生制备出前驱体;④将前驱体经过高温煅烧得到再生材料。喷雾热解法是以液相溶液为前驱体的气溶胶工艺,兼有气相法和液相法的优点,特别适用于制备超细的材料粉体。Zheng等[45]先用乙酸和H2O2浸出废旧锂电池中的金属离子,然后用喷雾热解法从浸出液中直接再生出球状正极材料前驱体,最后将前驱体经过高温煅烧,制备出具有优良层状结构的新材料。喷雾热解法再生的NCM新材料呈纳米级、均匀的颗粒和球形形态。再生材料制成的锂电池具有较为优异的电化学性能,半电池和全电池的初始放电比容量分别达到157.1 mAh·g-1和154.3 mAh·g-1。喷雾热解再生法可以高效迅速地再生粉体材料,同时也避免了生产过程粉尘的飞扬。该方法生产效率高,操作人员少,适合工业化大规模的应用,但也存在大型设备热效率不高、热消耗大、喷雾获得的球形多为空心结构等缺点。

2.2 物理修复法再生

物理修复法是一种能够快速重塑退役正极材料的结构、恢复其电化学性能的新型再生技术,该技术通常应用于失去活性锂以及电化学性能三元正极材料。主要的修复方法包括固相法、溶剂(水)热补锂法和熔盐修复法。

2.2.1 固相法

固相法是将预处理得到的正极材料,通过添加化学计量的锂盐调整材料内金属离子的比例,再经过高温固相烧结得到再生材料。杨桃等[46]将废旧LiNi0.6Co0.2Mn0.2O2与Li2CO3混合球磨后,在800 ℃下固相烧结后再生新的电极材料,实验表明,n(Li)/n(Ni+Co+Mn)=1.05 为最佳工艺条件。电化学结果表明,在0.2 C电流密度下再生料放电比容量为173.8 mAh/g,循环 55圈容量保持率高达99.5%,说明向失去活性锂的退役三元正极材料中添加锂源,通过高温固相烧结可以使锂重新填充到锂空位,使得修复后的正极材料性能达到商业要求。Meng等[47]展示了一种结合机械化学活化和固态烧结直接再生LiNi1-x-yCoxMnyO2的方法,利用喷雾干燥法在正极材料表面包覆一层V2O5。该方法可以增强再生材料的锂离子扩散能力以及恢复三元层状结构。这种再生NCM材料在0.2 C电流密度下首圈放电容量可达165 mAh/g,100圈循环后容量保持在80%以上。固相修复法优点在于工艺简单,可以对电池行业生产过程中的边角废料进行很好地再生;缺点是再生材料分布不均匀可能掺夹着杂质,导致再生的正极材料化学活性和安全性降低。

2.2.2 溶剂(水)热补锂法

溶剂(水)热补锂法是利用浓度差或者溶剂特性,将锂离子重新填充到锂空位,再经过高温烧结再生出形貌和电化学优异的再生材料,原理如图5[48]所示。Shi等[48]利用水热处理和高温烧结完美重塑出化学成分和微观结构都达到要求的三元正极材料。首先将退役正极材料粉末与过饱和的LiOH溶液在高压釜220 ℃水热锂化4 h,然后再与过Li量5%的 Li2CO3高温烧结4 h,再生的正极材料具有较高容量和良好的循环稳定性。水热法具有更低的能耗和更短的反应时间、操作简单、成本低。离子液体是一种对材料形貌扰动最小的流动介质,具有可忽略的蒸汽压、较小的可燃性、良好的热稳定性和较大的合成灵活性等优点,在离子液体介质中再生的正极材料颗粒能够保持初始形态和结构,并且与需高温固相烧结再生的材料相比,具有更好的电化学性能。Wang等[49]将退役正极材料粉末和氯化锂或其他锂盐混合在盛有离子液体的玻璃瓶中。搅拌后将装有混合物的玻璃瓶加热至150~250 ℃,并在此温度下再保持6~24 h。通过过滤将处理后的材料从离子液体中分离出来,处理后的正极材料用丙酮洗涤多次,置于100 ℃干燥烘箱中干燥2 h,再生出的正极材料首圈放电比容量达到173.6 mAh/g。该方法以廉价的卤化锂为锂源,以可回收的离子液体为溶剂,绿色环保;但离子液体成本高、黏度大、与正极材料分离过程损失量大,且操作环境要求高,回收过程较为繁琐,这些缺点限制了其工业化应用。

图5 溶剂(水)热补锂法示意图[48-49]Fig.5 Schematic diagram of solvent (water) hot replenishment of lithium[48-49]

2.2.3 熔盐修复法

熔盐修复法是利用共熔混合物低共熔点的优势来降低反应温度,反应可以在固液间进行,离子扩散速度比固固反应更快,从而达到修复退役三元正极材料的晶体结构以及还原材料晶体结构和电化学性能的目的[50]。楼平等[51]在空气气氛中,采用低共熔LiNO3-LiOH熔融盐为退役LiNi0.5Co0.2Mn0.3O2进行补锂修复。首先将退役正极材料粉末与过量的混合熔融盐混合置于坩埚中300 ℃下加热3 h进行补锂,过滤干燥后再加入5%过量的Li2CO3在850 ℃氧气中煅烧4 h。电化学结果显示,在0.1 C电流密度下再生的NCM523首次放电比容量达到161. 2 mAh/g,库仑效率为87.8%,循环100圈后放电比容量为132. 6 mAh/g。Ma等[52]将正极材料粉末与混合熔融盐(LiOH∶LiNO3摩尔比为3∶2)置于320 ℃下煅烧4 h、850 ℃下保温4 h,待熔融盐辅助修复后,水洗过滤干燥后得到再生NCM523材料。电化学结果显示,在0.2 C电流密度下再生的NCM523首次放电比容量为152.5 mAh/g,100次循环后仍保持86%的容量。采用共晶熔融盐低温修复可制备出形貌较为规整、结晶度高、阳离子混排小、层状结构较好的锂离子正极材料,但存在锂源消耗量大、熔盐成本较高等缺点,限制其工业化大规模生产应用。

3 我国退役锂离子电池回收处理的挑战和若干建议

随着动力电池井喷式退役,实现其高效清洁回收利用,既是资源安全供给的现实保障,又是生态文明建设的战略需求。我国在退役锂电池回收领域起步较晚,但发展迅速,目前尚存在回收机理研究不深入、定向转化技术不成熟、综合利用不成体系、工艺装备水平落后、回收产品附加值低、二次污染严重等诸多问题。为实现我国在三元锂离子电池材料的清洁循环利用领域由“跟跑、并跑”向“并跑、领跑”发展,亟须直面如下挑战:

(1)我国环保理念落地不足,推动退役锂离子电池回收再生的政策扶持力度不够。锂离子电池并不是真正意义上的“绿色电池”,目前我国针对废旧锂离子电池回收行业虽出台了一系列扶持政策,但惠及范围较窄,落地实施不足。

(2)废旧锂离子电池回收技术水平有待提高,尤其是拆解和选择性除杂技术有待提高。废旧锂电池型号及规格多样,安全自动化的拆解技术是主要难题。开发选择性分选和高效除杂技术,是实现退役电池回收产品高值化、满足动力电池级产品纯度的迫切需求。

(3)退役锂离子电池梯次回收未建立系统完善的行业或国家标准,亟须建立标准化退役锂离子电池检测机构。我国已逐步建立和完善退役电池回收体系,已相继制定《新能源汽车废旧动力蓄电池综合利用行业规范条件》等政策,并公布电池回收企业白名单,但目前在电池生产、使用与回收环节中没有执行统一标准,尚缺乏系统科学的行业或国家标准体系。在电池生产、使用与回收环节,建立电池身份全球护照,建设标准化的电池检测机构,并逐步建立电池诊断和共享数据系统,是实现动力电池梯级利用和“因材施策”再生回收的基础[53]。

(4)退役锂离子电池材料成分复杂,不同材料混合回收对退役电池 “因材施策”回收造成困难。目前,针对单一正极材料的回收再生技术已取得较好进展,但由于我国退役电池市场较为混乱,市场上流通的基本都是混合料,工业上采用的主要是“一锅法”处理,未能实现分级分质处理,因此开发适应不同退役特征的锂电池材料高效清洁回收利用技术体系及装备,协同构建全过程污染控制技术体系,形成“精细分类-高效转化-清洁利用-精深加工-精准控污”系统性解决方案,是后续研究的重点。

(5)亟须建立退役电池回收网络,实现全民、全过程、全方位电池回收体系。电池制造者、销售商、使用者和回收者的环境保护积极性不够,需加大电池行业工作者的环保意识,必要时通过经济激励等政策以吸引更多的群众参与到废旧锂离子电池的回收中。

4 结语与展望

随着新能源和新能源汽车产业的蓬勃发展,随着碳达峰和碳中和的战略规划,退役锂离子电池尤其是三元锂电池的绿色高效回收是打好污染防治攻坚战的重点任务。湿法冶金工艺再生的材料纯度高,商业化应用广泛,但是操作流程复杂、再生周期较长;物理修复工艺法操作简单,能快速重塑结构、恢复电化学性能,但对退役材料的失效度有较高的要求。因此耦合冶金、材料、环境、化学、生态等交叉融合及创新的研究方法,解决退役锂电池材料高效清洁回收核心科学问题、突破“因材施策”的退役锂电池材料回收技术瓶颈,针对性研发适应不同锂离子电池失效特征的绿色高效回收再生技术,实现电池材料精细分类—有机组分清洁脱除—正极材料再生转化—负极材料再造增值的全链条集成技术及装备,协同构建全过程污染控制耦合洁净技术,是实现城市矿山非常规资源高效利用和缓解我国战略金属资源危机的重要技术支撑,也是我国新能源产业走绿色高效可持续发展的紧迫需求。未来退役锂离子电池三元正极材料回收再生发展的趋势:朝着更低成本、零污染排放方向发展,操作自动化、机械化,效率更高、更安全,实现全组分、大规模、高效益的废旧三元锂电池回收。