化工材料钛合金表面热氧化改性研究现状及展望

2023-12-22邵彦谋郭晋昌

*邵彦谋 郭晋昌

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室 甘肃 730050 2.陇东学院 智能制造学院 甘肃 745000)

引言

钛合金具有一些优良的性能,例如抗腐蚀性强、强度高、密度小等,故钛合金在化工材料等行业具有潜在的应用价值[1]。钛合金也有缺点,其表面硬度和耐磨性较差,不能应用于对硬度和耐磨性要求较高的工况。以钛合金在化工材料领域的应用为例,电极、反应器、浓缩器、分离器、吸收塔、连接配管和泵等非接触摩擦结构已经实现了钛合金结构化[2],但是钛合金尚不能应用于生产齿轮、轴承和活塞等摩擦磨损零部件。

国内外学者发展了诸多钛合金表面改性技术,例如,物理气相沉积、化学气相沉积、等离子氮化和表面激光气体氮化等,这些方法各有优缺点,但是普遍表现为改性层太薄[3]。钛合金表面热氧化可提高其表面硬度和耐磨性,可促进钛合金在化工材料领域的应用。本文综述了钛合金表面热氧化的发展现状,并对未来的发展提出了建议。

1.钛合基表面热氧化方法

钛合金表面热氧化是将氧加入到钛合金表层,氧起到第二相强化的作用。氧在α-Ti中的最大溶解度为14.5%,当氧含量大于14.5%时会形成新相,多数新相是TiO2,少数为TiO等。当氧含量低于14.5%时,氧原子以间隙原子的形式固溶于钛晶格中,氧原子会对位错有强烈的钉扎作用,阻碍位错运动,宏观表现为钛合金表面硬度和耐磨性增加[4]。表面氧化膜会阻碍其他介质与钛基体发生化学反应,增强基体耐蚀性。

2.热氧化技术

(1)大气环境下热氧化技术

在大气环境中,加热并保温钛合金,钛合金表面被氧化,氧元素往基体内部扩散,在钛合金表面原位形成表面改性层[5]。严伟等[6]将2mm厚的TA2纯钛放置于空气炉中,加热温度为700~900℃,并保温1~4h,表面氧化改性层厚度为5~25μm,最大硬度为16000MPa。热氧化改性层由氧化层和固溶层组成。BiswasA等[7]将5mm厚的Ti6Al4V加热到400~600℃,保温56~60h,实验表明改性层的硬度随加热温度和保温时间的延长而增加。将试样加热至600℃保温60h,发现氧化改性层形成裂纹。BaileyR等[8]将2级纯钛板在空气炉中加热到625℃,保温20h,实验发现改性层由2μm氧化物和9μm固溶体组成。改性层表面硬度为766HV,并且改性层在NaCl溶液中的耐腐性比基体提高。郭爱红等[9]将医用Ti6Al7V在空气环境中加热至500~800℃进行热氧化实验,实验发现500~600℃氧化速率低,表面硬度只有少量提高。当加热到800℃以上时,氧化层疏松且容易脱落。

以上研究所采用的材料和工艺都不相同,得到钛合金改性层性能各有特点。总体而言都是加热至600~800℃,保温几个小时到几十个小时,热氧化改性层厚度一般小于25μm,硬度可以比基体提高一倍,耐磨性和耐腐性都有较大提高。以上研究证明,通过钛合金表面氧化改善表面性能的方法是完全可行的,并且改性层厚度和性能随加热温度升高和保温时间延长而提高。但是改性层厚度总体较薄,不适合要求较高的工况。有学者尝试在非大气环境下实现钛合金表面热氧化。

(2)非大气环境下热氧化技术

杨闯等[10]在氧气压力可控的真空室内对Ti6Al4V进行热氧化实验,并与大气环境中的热氧化实验进行对比,发现空气环境中热氧化层更容易形成疏松多孔结构,氧气压力可控的腔室内更容易形成致密均匀的改性层,腔室改性层硬度为600~620HV,比基体280~305HV有较大提高,改性层深度为30μm。马红岩等[11]将TA2、TB5和TC11试样分别放置在装有特定氧化介质的罐子中,并将罐子放置在电阻炉中,加热并保温10h。实验表明,TA2、TB5和TC11表面氧化层厚度为39μm、80μm和64μm。氧化改性层厚度比大气环境中改性层厚度增加一倍左右。陈长军等[12]对以上方法进行了改进,将BT2钛合金放置在装有特定氧化介质的罐子中,并将罐子放置在电阻炉中,加热至相变温度以上100℃,保温0.5~4h,改性层最大硬度达到625HV。该实验采用了更高的热氧化温度,节省了热氧化时间。

非大气环境中实现钛合金表面热氧化,改性层性能优于大气环境下改性层性能。但是改性层厚度和性能只是略有增加,并且非大气环境下热氧化实验对设备要求更高,大型复杂结构件不适合于非大气环境下热氧化。有学者进一步将热氧化与热扩散工艺相结合,发展了热氧化+热扩散技术。

3.热氧化+热扩散技术

针对热氧化层太薄的问题,常规解决方案是增加热氧化温度和延长保温时间。但是已有研究成果显示热氧化温度最高只能在相变温度点附近,保温时间最多几十个小时,如果再升高温度或延长时间,则热氧化改性层会变得疏松多孔,严重恶化改性层质量。于是热氧化+热扩散技术得到了发展,即先在氧环境中加热并保温钛合金,钛合金表面形成热氧化层,然后在真空环境中加热并保温钛合金,热氧化层中的氧原子往基体内扩散,增加热氧化改性层厚度[13]。

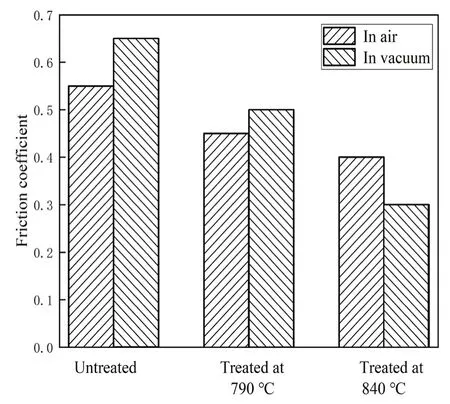

刘勇等[14]将d9mm×20mm的Ti6Al4V圆柱体加热到790~840℃,保温30min,实现热氧化,再将其放置在相同温度的真空室中保温20h,进行热扩散。热扩散导致表面TiO2大多数分解,氧元素向基体内部扩散,从而增加了固溶层的厚度,得到厚度为60μm的改性层。表面硬度可达1100HV,摩擦系数如图1,图中可见,经过热氧化+热扩散处理后,试样摩擦系数明显减小,并且热氧化和热扩散的温度越高,摩擦系数越小。周银等[15]将Ti6Al4V加热800~900℃保温15min,实现热氧化,并在850℃保温20h,实现热扩散,得到热氧化改性层最大硬度为800HV,改性层厚度可达到200μm,同时改性层耐磨性也明显提高。BacroixB等[16]将Ti6Al4V加热到850℃保温30min进行热氧化,然后在真空中加热850℃保温20h实现热扩散,研究发现改性层厚度可达到300μm,并且改性层硬度和耐磨性也有得到较大提升。OmidbakhshF等[17]将Ti4Al2V加热至450℃,进行2h热氧化,然后在真空环境中将试样加热到850℃,进行7~21h热扩散,研究发现热氧化层不仅硬度和耐磨性明显提高,而且疲劳性能提高了约85%。

图1 摩擦系数[14]

以上研究结果表明,热氧化+热扩散技术可以提高改性层的厚度,热氧化工艺得到几十微米的改性层,而热氧化+热扩散技术可到几百微米的改性层。但是热氧化+热扩散技术工艺复杂性更高,而且效率比较低。目前,学者们对于热氧化机理也有一些研究成果。

4.热氧化机理研究

李旭等[18]采用原子力学显微镜研究了热氧化层的形貌和相结构,分析了热氧化过程中氧原子的扩散机制。研究发现,钛合金表面热氧化过程,是氧原子通过大气与氧化膜界面及氧化膜和基体界面往基体内部扩散的过程,升高温度并延长保温时间的主要作用是破坏原本连续的氧化膜,连续氧化膜上形成裂纹和空隙,氧原子通过裂纹和空隙扩散进入钛合金基体。金泰来等[19]采用热模拟机将工业纯钛快速加热到1000℃以上,并保温30~180s,研究不同温度下工业纯钛的热氧化速度,研究发现在1000℃时,氧化物增重呈抛物线规律增加,氧化层中氧原子的扩散速度制约氧化速度。1300℃热氧化实验,初期氧化物增重也呈现抛物线规律,氧原子沿着氧化膜上的裂纹和空隙进入基体,在基体形成新的氧化膜,但是新氧化膜不具备保护作用,氧可以继续往内部扩散,后期氧化物增重呈现直线趋势。

5.结论与展望

(1)钛合金表面热氧化可以大幅度提高钛合金表面硬度和耐磨性,该工艺方法有望突破钛合金表面性能较差的技术瓶颈,大幅提高钛合金在化工材料领域的应用。

(2)目前钛合金表面热氧化的主要问题依然是热氧化层太薄。学者们微调热氧化工艺,可以小范围改善热氧化层性能。未来需要进一步创新工艺方法,大幅度提升热氧化层厚度。

(3)未来可以尝试采用多种元素共渗的方法,例如氮氧共渗或碳氧共渗的方法。从热源角度出发研究新的热氧化工艺方法,例如采用激光热源、电弧热源和等离子束等热源实现钛合金表面热氧化。