铁离子掺杂对铜铬黑颜料呈色性能的影响

2021-07-12白明敏李伟信王少华李歆玮王钦瑜汪永清

白明敏,李伟信,王少华,李歆玮,王钦瑜,汪永清

(1.景德镇陶瓷大学材料科学与工程学院,景德镇 333000;2.景德镇学院人文学院,景德镇 333000)

0 引 言

黑色颜料是一类重要的装饰色料,以其纯正、沉稳大方的装饰效果而备受人们的青睐,广泛用于汽车面漆、玻璃、塑料等行业。目前,常用的黑色颜料主要有炭黑与氧化铁黑。炭黑作为黑色颜料只能用于常温,在高温下极易被氧化,失去颜色。有研究者尝试用ZrSiO4包裹炭黑,以减少炭黑被氧化,但由于炭黑粒度较细,在溶液中团聚严重,包覆效果不佳,在高温下只有少部分未被氧化[1]。氧化铁黑也属于低温颜料,在高温下使用会从黑色转变成红色,限制了黑色颜料在高温环境中的应用。

CuCr2O4是一种具有尖晶石型晶体结构的化合物,最初因其磁学性能和催化性能而受到广泛关注[2-5],近几年,作为黑色无机颜料也逐渐受到人们重视[6-7]。CuCr2O4黑色颜料具有耐化学性能、耐高温、耐晒、耐候、耐酸碱、耐溶剂、不迁移、易分散等优异性能[8]。因其优良的耐高温性能,可用于耐高温涂料、耐高温的工程塑料着色以及陶瓷、搪瓷、玻璃着色。

铜铬黑作为颜料应用时其主要指标为着色力。着色力指铜铬黑颜料作为着色剂使用时,以其本身颜色使被着色物具有颜色的能力,着色力越好,消耗的颜料就越少。黑色颜料的着色力与其呈现出的黑度有关,黑度值越小(L*越小),着色力越好。但CuCr2O4作为黑色颜料其黑度值较高,L*=20~25,相比炭黑L*=4,着色力相对较差。着色力的影响因素包括粒径、结构及其颗粒的聚集尺寸与大小,一般通过改变颗粒粒径及掺杂离子来改善颜料的着色力。

离子掺杂是一种最常用的改善颜料呈色性能的方法,在CoAl2O4与YInO3等蓝色色料中多有研究[9-10]。通过离子掺杂,既可以改善颜料的呈色性能,同时还可以适当减少稀土元素的使用[11-13]。CuCr2O4尖晶石化合物作为催化材料和磁性材料时可通过离子掺杂对该材料的催化性能和磁性进行改性[14]。Ye[8]和Geng[15]等将Mn离子掺杂进入CuCr2O4黑色颜料中,可明显改善黑色颜料的呈色性能。

本研究采用共沉淀的方法,以Fe离子为掺杂离子,制备一系列 CuCr2-xFexO4(x=0, 0.04, 0.05, 0.06, 0.07)黑色颜料,考察Fe离子的掺杂对CuCr2O4晶体结构、形貌及呈色性能的影响。

1 实 验

1.1 样品制备

Cu(NO3)2·3H2O,分析纯,国药集团上海化学试剂有限公司;Cr(NO3)3·9H2O,分析纯,国药集团上海化学试剂有限公司;Fe(NO3)3,分析纯,国药集团上海化学试剂有限公司;NH4OH,分析纯,上海久亿化学试剂公司;无水乙醇,分析纯,国药集团上海化学试剂有限公司。称取适量的Cu(NO3)2·3H2O、Cr(NO3)3·9H2O、Fe(NO3)3,摩尔比为n(Cu)∶n(Cr)∶n(Fe)=1∶(2-x)∶x(x=0,0.04,0.05,0.06,0.07),溶解于去离子水中,配制成125 mL混合盐溶液;用蠕动泵将混合盐溶液与氨水沉淀剂溶液同时滴加到500 mL的烧杯中,控制滴加速度,控制烧杯中溶液的pH值在7~8范围内,并保持磁力搅拌器处于搅拌状态。待沉淀反应完成,将所得沉淀物用乳化机打散,离心,并将沉淀物用去离子水洗涤两次,乙醇洗涤一次。洗涤后的沉淀物在80 ℃的烘箱中干燥,并研磨成粉末。将沉淀物在800 ℃煅烧1 h,随炉冷却,获得CuCr2-xFexO4黑色颜料。

1.2 性能测试

本实验采用德国NETZSCH STA449C综合热分析仪对样品进行差热和热重分析;用德国布鲁克公司产Advance D8focus型X射线衍射仪分析样品的物相组成,并用Rietveld结构精修方法对掺杂后的样品进行结构精修;采用日本JEOM产JMS-6700F型冷场发射扫描电子显微镜观察颗粒的微观结构;采用法国Horiba Jobin Yvon公司生产的HR800拉曼光谱仪对样品进行结构分析。

采用英国生产的Thermo Kaplpa对样品进行XPS测试,使用 Al Kα单色 X 射线源,对测试结果根据 C1s 在284.80 eV时的结合能对光电子能谱进行了标定。

采用美国PerkinElmer公司生产的Lambda850型紫外可见分光光度计测定颜料对可见光的吸收率,使用日本岛津生产的UV-3600对样品进行UV-Vis-NIR的反射率测试。根据漫反射结果,通过Kubelka-Munk公式可以计算出样品的禁带宽度,公式如下:

(1)

式中R为样品通过UV-Vis-NIR测试所得的反射率。

采用美国X-rite公司的X-rite8200分光光度计测试颜料的L*、a*、b*值。测试前对仪器进行黑白标准板校正。每个样本测三次,取测试的平均值作为该样品的色度值。

2 结果与讨论

图1为Fe3+掺杂量分别为x=0和x=0.05时所获得前驱体的热重-差热分析。从图中可以看出,两前驱体分别在176.2 ℃和163.4 ℃处出现较宽的吸热峰,热重曲线上分别对应 16.07%和12.13%的质量损失,主要是由于样品中所存在的水分挥发,样品表面吸附的气体以及前驱体发生部分分解所致。随着温度升高,在200 ℃到400 ℃区间,两前驱体分别出现17.83%和15.88%的质量损失,主要是由于前驱体中氢氧化物分解过程中水分蒸发所致。x=0时,前驱体在510 ℃处出现明显的放热峰;x=0.05时,前驱体在455.3 ℃处出现放热峰,该放热峰对应于CuCr2O4和CuCr1.95Fe0.05O4晶体的形成;由于Fe3+的掺杂使晶体中形成缺陷,因此CuCr1.95Fe0.05O4的结晶温度低于CuCr2O4[16]。随着温度升高,CuCr2O4和CuCr1.95Fe0.05O4在温度高于900 ℃时均出现大约2%的质量损失,主要是由于煅烧温度继续升高,合成的尖晶石型化合物出现了分解现象,因此选择800 ℃为最佳的煅烧温度。

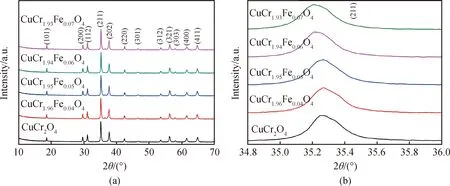

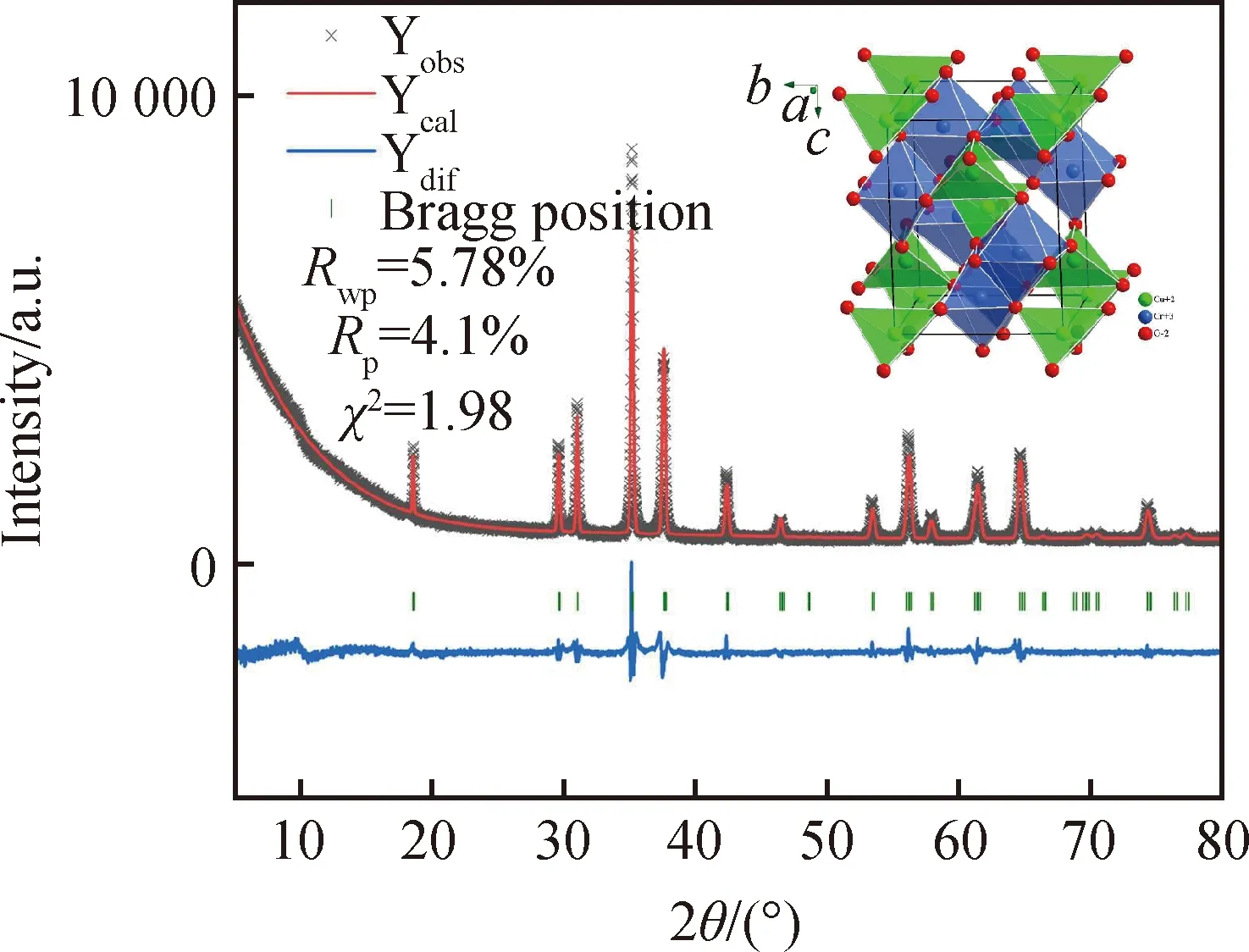

图2(a)给出的是 CuCr2-xFexO4的XRD图谱。从图中可以看出,随着Fe3+加入量的增加,与标准PDF卡片数据(87-0432)进行对照,各衍射峰都属于CuCr2O4的特征衍射峰,未出现其他杂相的衍射峰,说明随着Fe3+掺杂量的增加,CuCr2O4的物相结构并未发生改变。图2(b)是2θ从34.8°到36.0°的局部放大图,由图可知,随着Fe3+的掺杂,该衍射峰逐渐向左偏移。根据布拉格定律nλ=2dsinθ(其中d为晶面间距,θ是衍射角,λ是入射波长),由于r(Fe3+)=0.064 5 nm比r(Cr3+)=0.061 5 nm大3.1%,随着Fe3+浓度的增加,引起晶面间距增大,θ值减小,衍射峰向左发生偏移。为了验证该现象,使用Maud软件对CuCr1.94Fe0.06O4进行结构精修,如图3所示,得到的χ2值为1.98,表明实验得到的晶体结构与理论的晶体结构有较好的吻合[17]。精修结果列于表1,当Fe3+掺杂浓度x=0.06时,相比于未掺杂的CuCr2O4,晶格参数a的值从0.603 41 nm下降到0.603 13 nm,晶格参数c的值从0.778 88 nm增大到0.781 92 nm,晶胞的体积从0.283 60 nm3增大到0.284 43 nm3。证明Fe3+进入CuCr2O4晶格中。

图2 (a)CuCr2-xFexO4(x=0, 0.04, 0.05, 0.06, 0.07)的XRD图谱;(b)2θ在34.8°~36.0°的放大图Fig.2 (a) XRD patterns of CuCr2-xFexO4 (x=0, 0.04, 0.05, 0.06, 0.07); (b) the expanded view of the peak around 2θ of 34.8°~36.0°

图3 CuCr1.94Fe0.06O4精修结构图(插图:CuCr2O4晶体结构)Fig.3 A typical refinement pattern of CuCr1.94Fe0.06O4 (inset: crystal structure of CuCr2O4)

表1 CuCr1.94Fe0.06O4精修结果Table 1 Rietveld refinement result of CuCr1.94Fe0.06O4

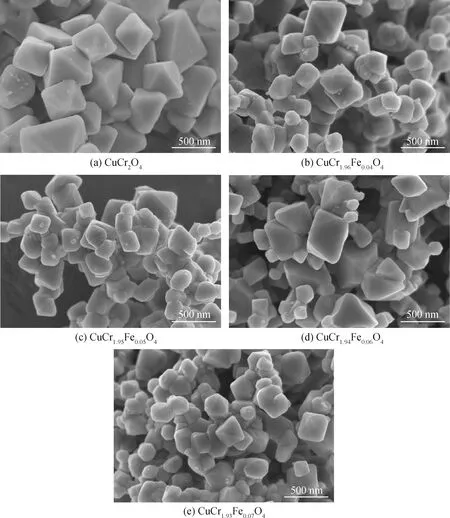

通过扫描电镜(SEM)以及能量色散X射线光谱(EDS)对CuCr2-xFexO4粉末的形貌以及化学组成进行分析,其结果如图4和表2所示。

图4 CuCr2-xFexO4(x=0,0.04,0.05,0.06,0.07)的SEM照片Fig.4 SEM images of CuCr2-xFexO4(x=0,0.04,0.05,0.06,0.07)

图4为CuCr2-xFexO4(x=0, 0.04, 0.05, 0.06, 0.07)的SEM照片。未掺杂时,CuCr2O4(x=0)为典型的八面体形貌,平均晶粒尺寸为(400±40) nm。Fe3+掺杂后,CuCr2-xFexO4(x=0.04, 0.05, 0.06, 0.07)粉末的形貌仍为八面体,但结晶度低于CuCr2O4,从图中可以看出,随着Fe3+掺杂量的增多,八面体晶粒的边界逐渐变圆润,有些晶粒趋向多边形结构转变,这与Mestre等[18]的结果相一致,Fe3+的掺杂使得CuCr2O4的晶粒细小,分散更均匀。从图中可看出,CuCr2-xFexO4(x=0.04,0.05,0.06,0.07)的平均粒径为(200±100) nm,小于CuCr2O4(x=0)。

表2给出了x=0和x=0.05时的两种化合物中每种元素的原子百分比。对于CuCr2O4,Cu、Cr和O的原子百分比分别为14.673%、31.196%和54.131%,与Mestre[18]的结论一致。对于CuCr1.95Fe0.05O4,Cu和O的原子百分比与CuCr2O4中的相近;Fe和Cr元素的总百分比等于CuCr2O4中Cr的百分比,证明了Fe3+主要占据了Cr3+的位置。

表2 CuCr2-xFexO4 (x=0, 0.05)中的原子百分比Table 2 Atomic percentages in CuCr2-xFexO4 (x=0, 0.05)

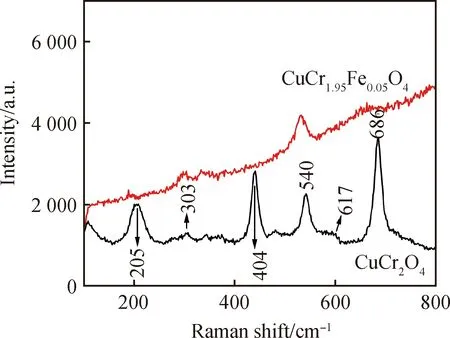

图5所示为CuCr2O4和CuCr1.95Fe0.05O4的拉曼光谱图。对于CuCr2O4晶体,根据理论分析[19-21],在拉曼光谱中应存在10个谱峰,如公式(2)所示,

图5 CuCr2O4 和 CuCr1.95Fe0.05O4的Raman光谱图Fig.5 Raman spectra of CuCr2O4 and CuCr1.95Fe0.05O4

Γ(Raman)=2A1g+B1g+3B2g+4Eg

(2)

但是在本文中,只观察到6个拉曼光谱峰,分别在205 cm-1、303 cm-1、404 cm-1、540 cm-1、617 cm-1和 686 cm-1处。由于所测样品是粉末,而不是单晶,无法给出拉曼峰的精确模式分配。600~700 cm-1范围内的拉曼谱峰是由四面体结构[AO4]中离子的振动引起的,因此,可得到617 cm-1和686 cm-1的拉曼峰对应的是A1g结构对称峰。较低峰值的拉曼峰对应的是[BO6]八面体结构中离子的振动峰[21-22]。

随着Fe3+掺杂,CuCr1.95Fe0.05O4的拉曼峰出现较大变化。205 cm-1和404 cm-1的拉曼峰消失,303 cm-1和540 cm-1处的拉曼峰出现宽化并向左偏移,这个结果证明Fe3+掺杂进入[CrO6]八面体位置,破坏了八面体结构的对称性,对较低峰值的拉曼峰影响较大。686 cm-1处拉曼峰的宽化和偏移证明Fe3+的掺杂不仅破坏八面体结构的对称性,四面体结构的对称性也受影响。

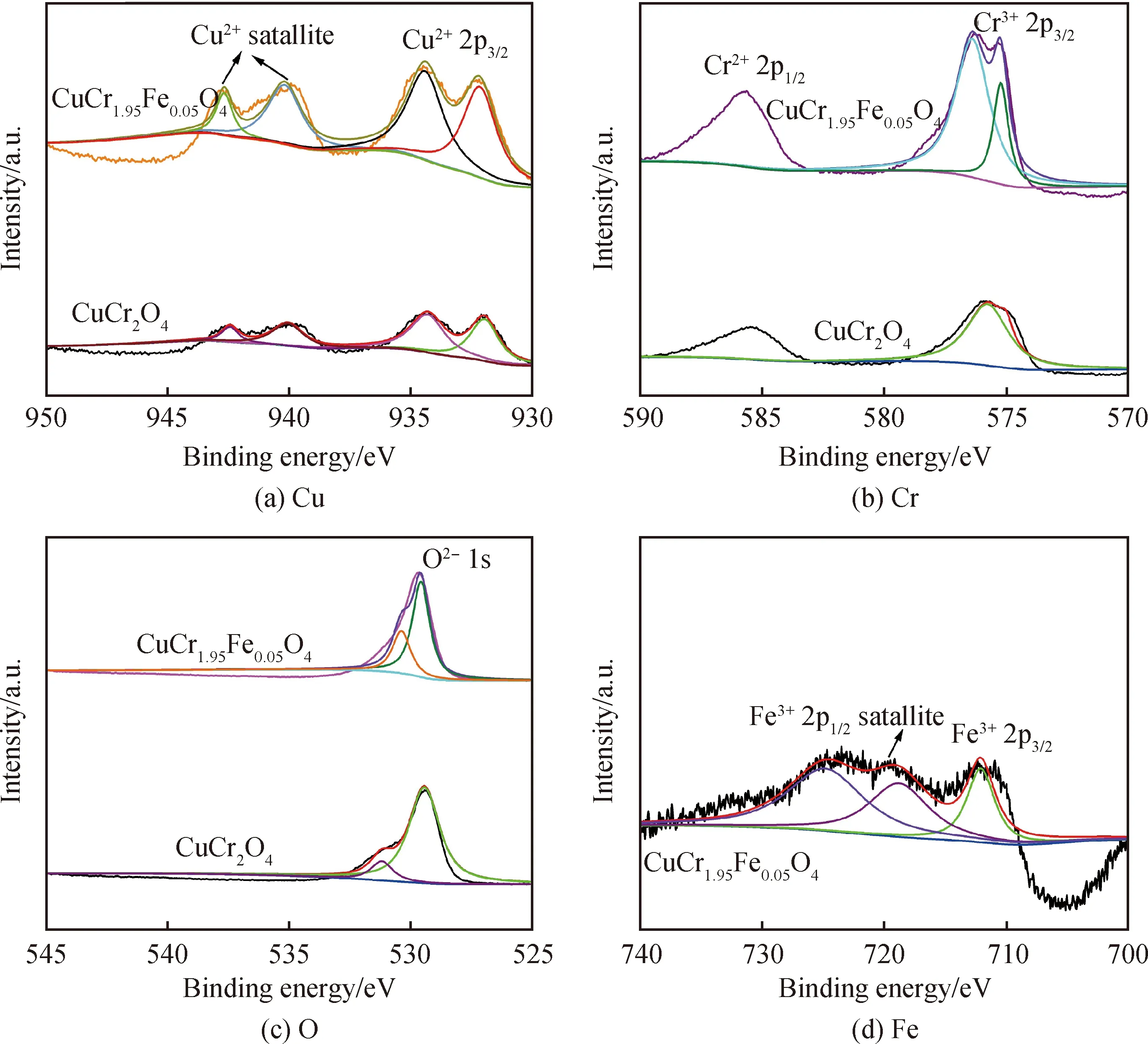

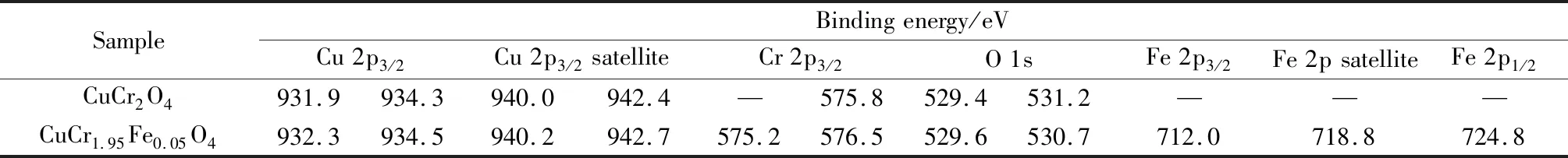

图6为CuCr2O4和CuCr1.95Fe0.05O4粉末表面主要元素的XPS谱图。通过C1s峰结合能的标准值284.5 eV对仪器进行校准。为方便讨论,将各个元素的结合能列于表3中。图6(a)为两个样品中Cu元素的XPS谱图,931.9~934.5 eV范围内的结合能对应的是Cu2+2p3/2,其中931.9 eV和932.3 eV的结合能对应的是八面体结构中的Cu2+,934.3 eV和934.5 eV的结合能对应的是四面体结构中的Cu2+,该结果与Xiao等[23]的结果相一致。940.0 eV和942.4 eV处的卫星峰对应的是Cu2+的特征卫星峰。证明Fe3+的掺杂未改变Cu离子的价态。图6(b)为两个样品中Cr元素的XPS图谱,从图中可看出,CuCr2O4中Cr3+结合能为575.8 eV,该值比其他文献中报道的值略小0.6~0.8 eV[23-24]。Fe3+掺杂后,样品中Cr3+2p3/2的结合能分裂成两个峰值,分别为575.2 eV和576.5 eV,其中576.5 eV的结合能与其他文献报道中的相一致。对于575.2 eV的结合能,在有关CuCr2O4的报道中未出现过。但是在有关CuCr2Se4化合物的报道中可看到Cr3+2p3/2的结合能为575 eV[25],与本文中的575.2 eV结合能相近,因此,作者认为Fe3+掺杂后Cr元素仍以三价态存在,但因为Fe3+改变了Cr3+所处的电化学环境,出现了结合能的分裂。图6(c)为两个样品中O1s元素的结合能,其中(531.0±0.3) eV的结合能对应的是晶格中的O2-,而(529.5±0.1) eV的结合能对应的是样品表面吸附水中O2-的结合能。图6(d)为CuCr1.95Fe0.05O4中Fe3+的XPS图谱,其中712.0 eV为Fe 2p3/2的结合能,724.8 eV为Fe 2p1/2的结合能,718.8 eV为其卫星峰,所有的这些峰值都表明Fe元素的价态为三价[26]。

图6 CuCr2O4和CuCr1.95Fe0.05O4粉末表面主要元素的XPS谱图Fig.6 XPS spectra of main elements on CuCr2O4 and CuCr1.95Fe0.05O4 surface

表3 CuCr2O4和CuCr1.95Fe0.05O4中各元素结合能Table 3 Binding energy of elements for CuCr2O4 and CuCr1.95Fe0.05O4

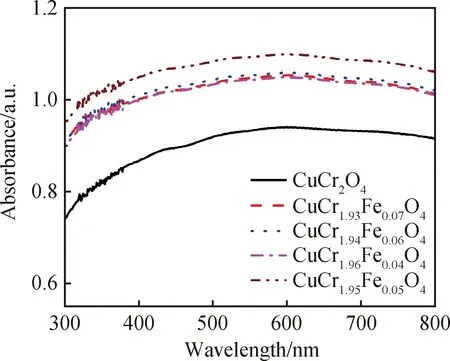

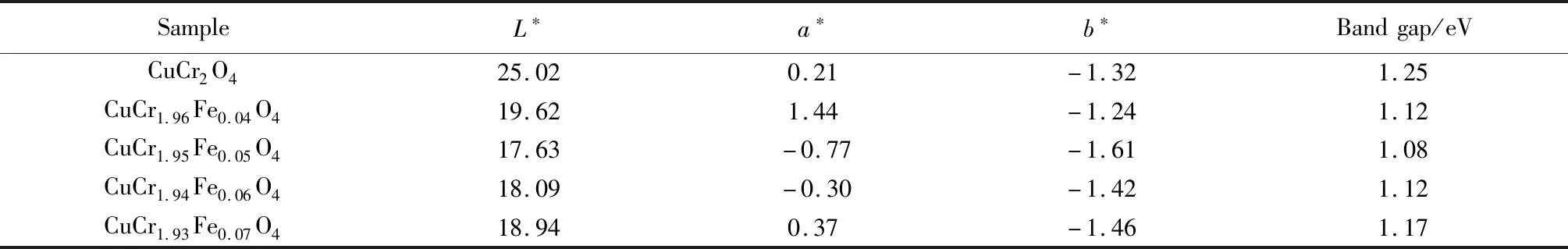

图7给出了CuCr2-xFexO4样品的紫外-可见吸收光谱。从图中可看出Fe3+的掺杂有助于黑色颜料在可见光范围(380~780 nm)内的吸收率。证明铁离子掺杂后的黑色颜料具有较好的黑度。这一结果与表4中的色度分析结果一致。从表4可以看出,随着Fe3+含量的增加,亮度L*先降低,随后L*随Fe3+含量的增加而增加,且存在一个最佳的Fe3+掺杂量(x=0.05),此时的L*=17.63。随着Fe3+掺杂,a*值和b*值出现小幅度波动,所有样品的b*值均为负值,显示得到的颜料为带蓝相的黑色。

图7 CuCr2-xFexO4的紫外-可见吸收光谱图Fig.7 UV-Vis absorption spectra of CuCr2-xFexO4

表4 CuCr2-xFexO4(x=0,0.04,0.05,0.06,0.07)的色度参数Table 4 Chromaticity parameter of CuCr2-xFexO4 (x=0,0.04,0.05,0.06,0.07)

图8为基于UV-Vis漫反射谱的数据,由Kubelka-Munk公式计算出的相应的Tauc曲线,即 [F(R)hv]2对hv所绘制的函数关系,Tauc曲线中线性部分的延长线在x轴的截距值即为半导体的禁带宽度值,基于Tauc曲线算出的禁带宽度值列于表4中。由图8及表4中的数值可看出,CuCr2O4的禁带为1.25 eV,Fe3+掺杂后CuCr2O4的禁带宽度值都有所减小,分别为1.12 eV、1.08 eV、1.12 eV、1.17 eV。禁带宽度的减小归因于Fe3+掺杂后的两种电荷跃迁,分别为O2-与Fe3+之间的电荷跃迁2p(O2-)→3d(Fe3+)以及Fe3+的d-d跃迁(6A1g→4T1g和6A1g→4T2g)[27]。

图8 CuCr2-xFexO4(x=0,0.04,0.05,0.06,0.07)的Tauc曲线Fig.8 Tauc plots of CuCr2-xFexO4(x=0,0.04,0.05,0.06,0.07)

3 结 论

(1)Fe以三价态固溶进入八面体Cr3+的位置;掺杂Fe3+后,可降低CuCr2-xFexO4的结晶温度、并使晶胞体积增大,所获得的CuCr2-xFexO4有与CuCr2O4相同的特征衍射峰,未出现杂质。

(2)掺杂Fe3+后,得到的CuCr2-xFexO4的结晶度降低,晶粒细小,分散均匀。

(3)Fe3+掺杂后由于2p(O2-)→3d(Fe3+)和Fe3+的d-d电荷跃迁(6A1g→4T1g和6A1g→4T2g),可减小CuCr2O4的禁带宽度,禁带宽度值从1.25 eV减小为1.08 eV、1.12 eV及1.17 eV。同时Fe3+掺杂后颜料在可见光波段的吸收率提高,L*值减小,呈现出良好的黑度,其中,CuCr1.95Fe0.05O4的L*=17.63、a*=-0.77,b*=-1.61。